Виды заклепочных соединений

В промышленном производстве и в строительной отрасли существует большое количество разновидностей заклепок и реализуемых на их основе соединений, относящихся к категории неразъемных. Формирование скреплений осуществляется способом одно- или двухстороннего монтажа по технологии машинной (горячей) либо холодной клепки.

Виды заклепок

Сегодня наибольшее распространение получили два вида заклепок. Рассмотрим их подробнее.

Заклепки под молоток

Особенностью заклепок под молоток (их также называют «ударными» или «забивными») является необходимость доступа к сопрягаемым элементам конструкции с двух сторон. Нормируют производство крепежных деталей данного типа несколько отечественных Государственных стандартов:

ГОСТ 10299 от 1980 года. Он устанавливает технические характеристики заклепок с цилиндрическим стержнем и полусферической головкой;

ГОСТ 10300, принятый в том же 1980 году. Его положениями руководствуются металлургические предприятия, выпускающие заклепки со стержнем аналогичной предыдущему варианту конфигурации, но с потайной головкой.

ГОСТ 10301-80. Действие данного нормативного документа распространяется на заклепки с цилиндрическим стержнем и с полупотайной головкой

Ниже представлен внешний вид этих крепежных элементов.

Диапазон изменения диаметра стрежня заклепок, выполненных по требованиям первых двух стандартов, полностью совпадает: min1,0 мм; max 36,0 мм. А вот номенклатурный ряд значений данного параметра крепежных деталей, соответствующих положениям ГОСТа 10301, немного короче: хоть верхний предел тот же – 36,0 мм, минимальная величина составляет 2,0 мм. Другие технические характеристики, начиная с диаметра головки, включая ее высоту, и заканчивая радиусом перехода опорной поверхности головки в стержень во всех трех нормативных документах отличаются.

Заклепки вытяжные

Для монтажа этих крепежных деталей достаточно иметь доступ только с одной стороны сопрягаемых элементов. Выполняется данная процедура с использованием специального инструмента, получившего название «заклепочник». Предприятия, в ассортимент продукции которых входят заклепки вытяжные, при их производстве руководствуются нормами ГОСТ P ИСO 15977-2017, а также общепринятого немецкого стандарта DІN 7337.

В качестве сырья для их изготовления используются следующие материалы:

цинксодержащий сплав на основе меди – латунь;

нержавеющие стали марок А4, А2, а также их отечественные аналоги 10Х17Н13M2 и 08Х18H10, соответственно;

Ознакомиться с принципом работы заклепок вытяжных можно, просмотрев короткое видео. Его запуск осуществляется очень просто: курсор наводится на картинку, расположенную ниже, а затем выполняются действия, указанные в высветившейся подсказке.

Виды соединений в зависимости от предназначения

Участок, где соединяются детали с помощью заклепок, называется так: заклепочный шов. В зависимости от сферы применения и особенностей конструкции заклепочные швы подразделяются на следующие виды:

швы прочные. Их повышенная прочность обеспечивается за счет формирования нескольких рядов заклепок. Такие швы обычно используются при клепке мостовых сооружений, колонн – опор фронтонов, линейных элементов несущих конструкций – балок, и т.д.;

швы плотные. На их основе создаются герметичные конструкции (например, резервуары для жидкостей), работающие при небольших внешних нагрузках. Соединения с этим швом выполняют, как правило, методом холодной клепки. Его герметичность обеспечивается путем применения бумажных или тканевых прокладок, предварительно пропитанных олифой либо таким химически стойким веществом, как сурик. Еще один вариант – выполнение подчеканки шва;

швы прочноплотные. Формируются при клепке отдельных компонентов паровых котлов, емкостей, сосудов, трубопроводов, работающих под относительно большим давлением. Метод выполнения прочноплотных швов – горячая клепка. Для этого применяются клепальные машины, как стационарные, так и переносные. Завершающий этап такой технологии предусматривает подчеканку краев пластин и головок заклепок.

Виды соединений в зависимости от особенностей конструкции

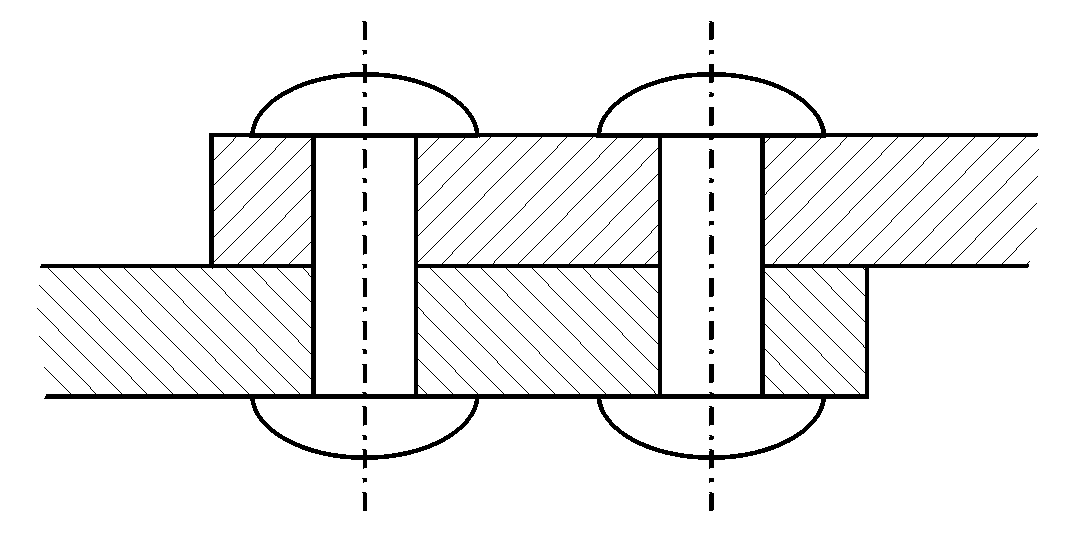

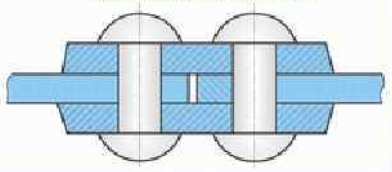

По критерию «особенности конструкции» заклепочные соединения бывают одно- и двусторонними. Для наглядности ниже размещены соответствующие картинки.

Так выполняется одностороннее скрепление внахлестку. Здесь все очень просто: одна пластина накладывается на другую, в них высверливается сквозное отверстие, в которое устанавливается стержень заклепки, и его выступающий конец расклепывается до получения замыкающей головки нужной формы.

Это тоже скрепление одностороннего типа. Но в данном случае на примыкающие пластины сверху укладывается одна накладка. Стержни двух заклепок продеваются в сквозные отверстия, высверленные в обоих листах и в накладке, а дальше формируются две замыкающие головки так же, как и в предыдущем варианте.

На этом рисунке пример двустороннего заклепочного соединения. На прижатые встык пластины сверху и снизу размещается по одной накладке. А далее выполняются действия по предыдущему алгоритму, только стержень заклепок пронизывает отверстия в трех элементах конструкции – в нижней накладке, в скрепляемой детали и в верхней накладке.

Правила создания заклепочных соединений

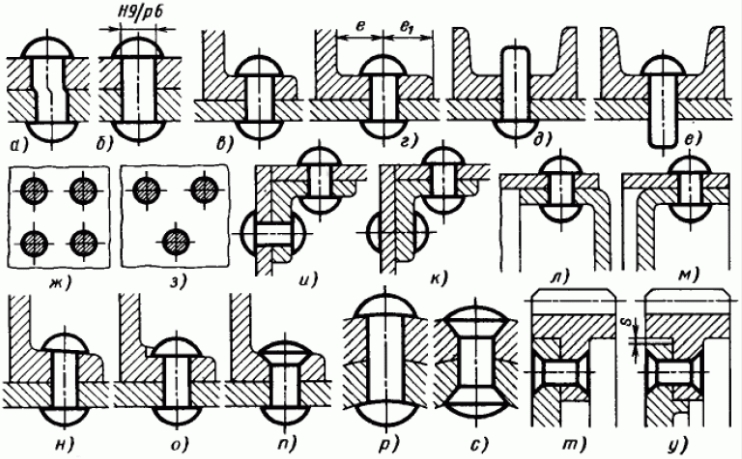

Чтобы заклепочное соединение было надежным, выполнять его нужно, приняв во внимание рекомендации профессионалов. Разобраться в этом вопросе поможет ниже размещенная картинка.

Обработку отверстий в скрепляемых деталях следует проводить совместно. Несовпадение гнезд вызовет резкое ослабление заклепки (рис. «а»).

В ответственных сопряжениях отверстия следует подвергать тоже совместной операции развертывания. Устанавливать саму заклепку необходимо внатяг (рис. «б»).

Располагать эти крепежные элементы не следует в местах с ограниченным пространством (рис. «в»). Вокруг них должно хватать места для удобного использования клепальных приспособлений. Расстояние (рис. «г») продольной оси устанавливаемой заклепки до близлежащих расположенных вертикально стенок (L) должно быть в случае применения: гидравлической клепки: L= (1,5-2,0) × d; пневматической клепки: L= (2,0-2,5) × d, где d – диаметр стержня крепежной детали.

Особенно важно, чтобы свободный доступ был обеспечен именно к замыкающей головке, как это показано на рис. «г» (обозначено символами «е 1 »). Размещать по принципу рис. «д» нецелесообразно.

В соседних заклепочных швах, где оси крепежных деталей расположены друг по отношению к другу параллельно (рис. «г», «ж» и «з») либо перпендикулярно (рис. «и», «к»), размещать заклепки лучше в шахматном порядке (рис. «з», «к»). Тогда выполнять процедуру клепки станет намного удобней (читай, легче).

Чтобы исключить необходимость использования крупногабаритного клепального приспособления, характеризующегося, к тому же большим вылетом, нужен особый подход. Заключается он в минимизации расстояния от крайних обрамляющих сопрягаемые детали кромок до осей заклепок. Рассмотрим пример, когда требуется соединить днища емкостей цилиндрической формы с обечайками. В данном случае целесообразно использовать днища, у которых отбортовка выполнена не внутрь (рис. «л»), а наружу (рис. «м»), даже несмотря на меньшую прочность сформированного соединения.

Когда заклепка устанавливается на наклонной плоскости (рис. «н») допускаются следующие варианты: размещать заклепку под потай (рис. «п»); проделывать на наклонных опорных поверхностях плоские выборки (рис. «о»); применять горячую клепку. При этом требуется обеспечение прогрева всего тела заклепки.

Касается предыдущее правило и случаев установки заклепок на цилиндрической поверхности (рис. «р», рис. «с»).

При склепывании элементов, требующих сохранения точных размерных характеристик, холодным методом (например, когда клепаются к дискам венцы зубчатых колес, рис. «m»), необходимо принимать во внимание факт, что стенки под воздействием сил, возникающих при клепке, могут деформироваться (проявляется это явление особенно у заклепок с головками под потай). Рекомендация экспертов в данном случае звучат так: те участки материала, которые при клепке подвергаются наибольшей деформации, подлежат отделению зазором s от поверхностей с точными размерами (рис. «у»).

Заключение

То, что наименование «заклепки под молоток», однозначно определяет вид используемого для их установки инструмента, опровергают кадры одного короткого, но весьма полезного видео. В нем идет речь о создании заклепочного соединения с помощью (внимание!) перфоратора. Чтобы воспроизвести ролик, выполните следующие действия: наведите на ниже размещенное изображение курсор, нажмите клавишу «Ctrl», а после того, как стрелка превратится в кисть руки, кликните левой кнопкой компьютерной мышки.

Что надо знать о клепаных соединениях?

Для корпусов моторных лодок (мотолодок) длиной до 5 м обычно применяются дюралевые листы толщиной: на днище 1,5—1,8 мм; на бортах и палубе 1,2—1,5 мм; на транце 1,8—2,0 мм. Для соединения их применяются анодированные заклепки из сплава Д18П и реже из В65.

В конструкциях из алюминиево-магниевого сплава АМг заклепки используются из материала АМг5П. Швы, крепящие угольники набора к обшивке, выполняют однорядными с шагом от 8 до 10d— диаметров заклепки. Водонепроницаемые прочно-плотные швы выполняются двухрядными (заклепки располагаются в шахматном порядке) с шагом в каждом ряду от 3 до 11. Расстояние между рядами заклепок, обусловливающее прочность и плотность соединения, принимается равным, в зависимости от типа соединения, 2÷5d, например, для соединений листов обшивки расстояние между рядами должно быть 3d. Отстояние от центра заклепки до кромки листа или профиля принимается равным 1,8÷2d.

Детали можно соединять внакрой либо встык на односторонних или на двусторонних планках-подкладках.

Диаметр заклепок d может быть принят равным удвоенной толщине материала, из которого изготовлены соединяемые детали, а при разных толщинах соединяемых листов можно пользоваться данными табл. 17 в зависимости от суммарной толщины склепываемого пакета.

Длина стержня заклепки должна равняться общей толщине склепываемых листов, сложенной с величиной Р, необходимой для образования замыкающей головки; для полукруглой головки Р = 1,5d; конической — 1,3d; полупотайной — 1,1d; потайной — 0,9d. Заклепки с полукруглой, конической или бочкообразной закладной головкой применяют для клепки соединений набора. Днищевую обшивку в кормовой части глиссирующих лодок для уменьшения сопротивления воды целесообразно клепать заклепками с потайными закладными головками (если, конечно, толщина листа позволяет сделать зенковку). Остальную часть обшивки днища, борта и палубу можно клепать заклепками с плоско-выпуклыми полупотайными головками.

Для обеспечения прочности и герметичности соединений диаметр сверла при подготовке отверстий под клепку надо брать на 0,1 мм больше диаметра заклепки.

Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки. При прямом способе клепки удары молотком наносят со стороны замыкающей, т. е. расклепываемой головки, при обратном — со стороны закладной головки. Обратный способ применяют тогда, когда, например, неудобно наносить удары изнутри корпуса (как правило, закладывают заклепки снаружи). Если закладная головка не плоская, то удары по ней наносят через обжимку с лункой по форме головки. Формируемая головка образуется за счет расплющивания конца стержня заклепки на массивной поддержке.

При клепке применяются такие инструменты (рис. 304):

оправка 1 — заточенный на конус стальной стержень, с помощью которого совмещают отверстия под заклепки при сборке деталей;

поддержка 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом;

обсадка 3 — стальной стержень с отверстием (по центру), диаметр которого на 0,5—1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4;

обжимка 5 — стальной стержень с лункой по форме замыкающей головки; нанося по обжимке удары ручником, расклепывают выступающий конец стержня заклепки.

Перед клепкой детали собирают на монтажные (сборочные) болты, устанавливаемые через каждые 10— 12 отверстий. Клепку ведут от середины шва к краям; под конец сборочные болты снимают, заменяя их заклепками.

Процесс клепки прямым способом выполняется так: под закладную головку заклепки, введенной в отверстие, устанавливают поддержку; на стержень заклепки надевают обсадку, затем уплотняют соединение несколькими ударами молотка; после чего формируют замыкающую головку, ударяя молотком по выступающему из соединений стержню заклепки. При необходимости замыкающую головку формируют обжимкой.

Детали машин

Заклепочные (или клепаные) соединения относятся к неразборным соединениям, поскольку для его демонтажа требуется разрушить соединительные элементы – заклепки.

Получают клепаные соединения расклепыванием выступающих стержней заклепок, вставляемых в совмещенные отверстия соединяемых деталей. Отверстия под заклепки в деталях выполняют в сборе продавливанием или сверлением. При продавливании образуются мелкие трещины по периферии отверстия, которые могут быть причиной разрушения соединения во время работы. Продавливание отверстий применяют в малоответственных конструкциях и при толщине деталей не более 25 мм.

Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Для повышения циклической прочности соединения отверстия под заклепки после сверления развертывают или прошивают, а по краям отверстий делают фаски.

Для облегчения ввода стержня заклепки диаметр отверстия d в детали делают больше номинального диаметра d заклепки. Так, например, для заклепки диаметром 6 мм отверстие в детали делают диаметром 6,5-6,7 мм, а для заклепки диаметром 10 мм отверстие выполняют диаметром 10,5-11 мм.

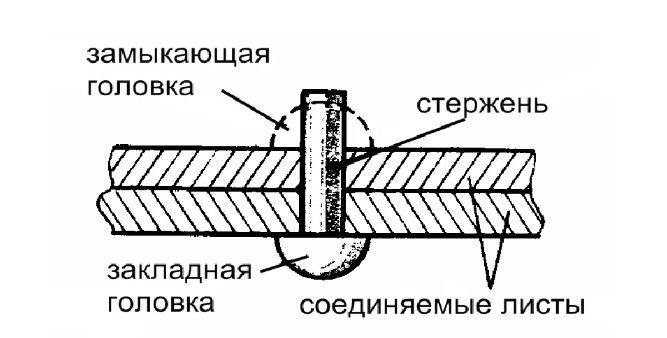

Заклепка в готовом виде имеет две головки – закладную, которую выполняют на заклепке заранее, и замыкающую головку, получаемую в процессе клепки во время сборки соединения. Для образования замыкающей головки конец стержня заклепки должен выходить из отверстия детали на длину l = 1,5d .

Клепку – процесс образования замыкающей головки заклепки, производят на клепальных машинах (прессах) или пневматическими молотками.

В начале клепки происходит осадка стержня, зазор между заклепкой и стенками отверстия заполняется, после чего формируется замыкающая головка.

Клепку стальных заклепок диаметром до 10 мм, а также заклепок из цветных металлов производят холодным способом.

При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество клепаного соединения, так как при остывании заклепки укорачиваются и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

Основные достоинства клепаных (заклепочных) соединений заключаются в их высокой надежности, удобству контроля качества и хорошей сопротивляемости вибрационным и ударным нагрузкам. При помощи заклепок можно соединять детали из несвариваемых материалов и металлов.

К недостаткам можно отнести сложность автоматизации процесса, образование концентраторов напряжений в соединении и относительно высокую стоимость. Низкая экономичность клепаных соединений имеет место из-за сложности технологического процесса (разметка, продавливание и сверление отверстий, нагрев заклепок, их закладка, клепка) и необходимости применения дорогостоящего оборудования (станки, прессы, нагреватели, клепальные машины) . Кроме того, при необходимости применения усиливающих накладок увеличивается расход материала.

В связи с развитием сварки заклепочные (клепаные) соединения в большинстве областей вытеснены сварными соединениями.

Классификация клепаных (заклепочных) соединений

В зависимости от назначения клепаные соединения бывают:

- прочные (силовые) , обеспечивающие основной критерий работоспособности – прочность. Применяют для деталей общего назначения, в металлоконструкциях, в самолетостроении;

- прочноплотные , обеспечивающие прочность и герметичность соединения. Применяют в различных резервуарах. В настоящее время этот вид соединений вытеснили сварные соединения.

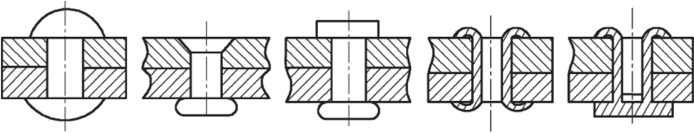

В зависимости от взаимного расположения склепываемых деталей различают соединения внахлестку и встык, с одной или с двумя накладками.

В зависимости от числа рядов заклепок соединения бывают однорядными и многорядными. Для соединений встык число рядов учитывается по одну сторону стыка.

В зависимости от расположения заклепок в рядах различают соединения рядные и шахматные.

В зависимости от числа плоскостей среза одной заклепки различают односрезные и двухсрезные соединения.

Материал клепаных соединений и заклепок

Основными материалами склепываемых деталей являются низкоуглеродистые стали марок Ст0, Ст2, Ст3, цветные металлы и их сплавы.

К материалу заклепок предъявляются следующие требования:

- высокая пластичность для облегчения процесса клепки;

- одинаковый температурный коэффициент расширения с материалом склепываемых деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры;

- однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения. Для стальных деталей применяют только стальные заклепки, для медных – медные, для алюминиевых – алюминиевые.

Заклепки изготавливают на высадочных автоматах из прутков стали или сплавов, аналогичных по составу материалу склепываемых деталей.

Наиболее часто для изготовления заклепок применяют стали марок Ст2, Ст3, 10, 15 и др. Из цветных металлов и сплавов часто используют Д18, В65 (алюминиевые) , ВТ16, ОТ4 (титановые) , М2 (медь) , Л63 (латунь) .

Допускаемые напряжения в клепаных соединениях

Допускаемые напряжения для материала заклепок и склепываемых деталей прочных и прочноплотных соединений принимают в соответствии с рекомендациями, основанными на опыте эксплуатации.

Так, для склепываемых деталей изготовленных из сталей Ст2 или Ст3 допускаемые напряжения на растяжение не должны превышать 140-160 МПа, а напряжения среза – не более 90-140 МПа.

Заклепки, выполненные из такого же материала допускают напряжения на срез – до 100 МПа, на смятие – 240-320 МПа.

Указанные напряжения для заклепок зависят от способа изготовления отверстия – для отверстий, изготовленных сверлением, допускаются большие напряжения.

При действии переменных нагрузок допускаемые напряжения уменьшаются на 10…25%, а при холодной клепке допускаемые напряжения для заклепок уменьшают на 30%.

Расчет на прочность клепаных (заклепочных) соединений

Расчет на прочность – основной критерий работоспособности прочных клепаных соединений – основан на следующих допущениях:

1. Силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками (наличие трения учитывают приближенно при выборе значений допускаемых напряжений).

2. Расчетный диаметр заклепки равен диаметру d отверстия.

3. Нагрузка между заклепками распределяется равномерно.

Рассмотрим простейшее клепаное соединение – однорядное односрезное внахлестку (см. рис 1) .

При нагружении соединения осевой силой F детали (листы) стремятся сдвинуться относительно друг друга.

В этом случае условия прочности элементов соединения имеют следующий вид:

а) на смятие поверхностей заклепок и стенок отверстий:

где: δ – наименьшая из толщин склепываемых деталей (мм) ; d – диаметр отверстия под заклепку (мм) ; z – число заклепок в соединении; σ’см и [σ]’см – расчетное и допускаемое напряжения на смятие (МПа) для менее прочного из материалов для деталей или заклепок.

где: i – число плоскостей среза одной заклепки, τ’ср и [τ]’ср – расчетное и допускаемое напряжение на срез (МПа) для материала заклепок.

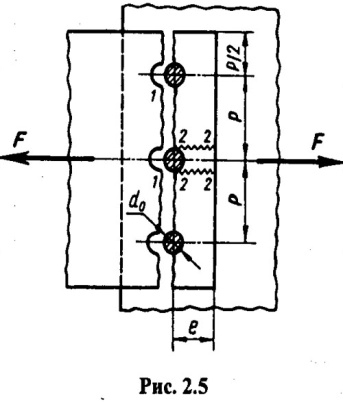

в) на растяжение деталей (см. сечение I-I на рис. 1) :

где:

N – продольная сила, возникающая в том сечении, где определяется расчетное напряжение σр ;

р – шаг заклепок (мм);

n – число отверстий в сечении, в котором определяется σр ;

σр и [σ]р – расчетное и допускаемое напряжения на растяжение (МПа) для соединяемых деталей.

г) на срез края детали одновременно по двум сечениям II-II (см. рисунок 1) .

Поскольку распределение напряжения на срез в указанных сечениях весьма сложно, для надежности расчета принимают, что срез может произойти по длине (e – d/2) :

где: F = F / z – сила, приходящаяся на одну заклепку; τср и [τ]ср – расчетное и допускаемое напряжение на срез (МПа) для соединяемых деталей.

На практике при расчете прочных клепаных (заклепочных) соединений пользуются следующими соотношениями, полученными из приведенных выше уравнений:

1. Диаметр отверстия под заклепки для соединения внахлестку или с одной накладкой: d ≤ 2δ . В авиастроении принимают d = 2 √ Δ , где Δ – суммарная толщина соединяемых элементов .

3. Расстояние от края детали до оси заклепки при продавленных отверстиях: e = 2d , При сверленных отверстиях: e = 1,65d .

4. Расстояние между рядами заклепок: а ≥ 0,6p .

5. Толщина накладок: δ1 = 0,8 δ .

Необходимое число заклепок z в соединении определяют расчетом из условий прочности на смятие и срез.

Коэффициент прочности клепаного соединения

Отверстия под заклепки снижают прочность соединяемых деталей на растяжение.

Число, показывающее во сколько раз прочность на растяжение детали с отверстиями под заклепки меньше прочности на растяжение той же детали без отверстий, называют коэффициентом прочности клепаного соединения и обозначают буквой φ .

Сечение детали на длине одного шага p ослаблено отверстием диаметра d , следовательно:

Чем больше значение φ , тем лучше использован материал склепываемых деталей.

Значения коэффициента прочности φ зависят от конструкции соединения. Так, для однорядного соединения внахлестку φmin = 0,67, для двухрядного внахлестку – 0,75, а для однорядного с двумя накладками – 0,71.

При проектировочном расчете клепаного (заклепочного) соединения значением коэффициента φmin задаются, а затем выполняют проверочный расчет. Если окажется, что φ < φmin , то изменяют конструкцию соединения и расчет повторяют.

Для повышения значения коэффициента прочности клепаного соединения уменьшают диаметр отверстий d и увеличивают шаг p , т. е. применяют многорядные двухсрезные соединения или увеличивают ширину или толщину деталей в местах постановки заклепок.

Рекомендации по конструированию заклепочных соединений

При конструировании клепаных соединений придерживаются следующих рекомендаций, основанных на многолетнем опыте эксплуатации и расчетном анализе:

1. В соединении должно быть выполнено условие равнопрочности заклепок и деталей.

2. Заклепки в соединении располагают так, чтобы ослабление соединяемых деталей отверстиями было наименьшим (предпочитают шахматное расположение заклепок однорядному).

3. Во избежание возникновения изгиба соединяемых деталей заклепки следует располагать на оси, проходящей через центр масс склепываемых деталей или симметрично относительно этой оси, либо как можно ближе к ней.

4. Не рекомендуется в одном соединении применять заклепки разных диаметров.

5. Для предотвращения поворота соединяемых деталей относительно друг друга число заклепок в соединении должно быть не менее двух: z ≥ 2.

6. Минимальный шаг p расположения заклепок в соединении принимают из условий прочности соединяемых деталей и удобства клепки.

7. Число рядов заклепок по одну сторону стыка соединения принимают не более трех, поскольку дальнейшее увеличение количества рядов мало влияет на прочность соединения.

8. В стыковых соединениях число заклепок увеличивается вдвое по сравнению с соединениями внахлестку.

9. Герметичность стыка в прочноплотных соединениях можно обеспечить нанесением на поверхности стыка клея, силоксановых эмалей, металлических покрытий, получаемых гальваническим способом или газопламенным напылением.

10. Конструкцию соединения разрабатывают после определения необходимого количества заклепок.

Область применения клепаных (заклепочных) соединений

В современном машиностроении область применения клепаных соединений все более сокращается по мере совершенствования методов сварки.

В настоящее время клепаные соединения применяются в тех случаях, когда сварные соединения недопустимы, а именно:

Клепаные соединения

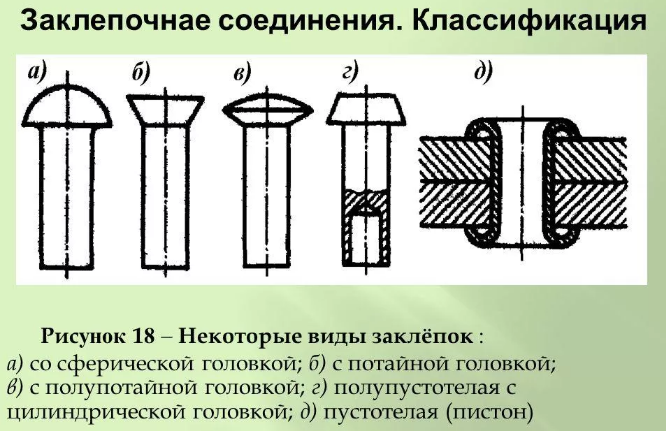

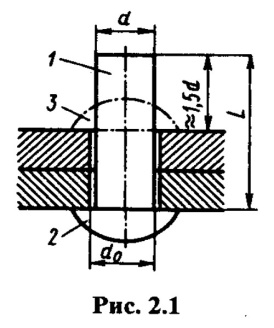

Клепаным называется соединение деталей с применением заклепок — крепежных деталей из высокопластичного материала, со-стоящих чаще всего из стержня 1 и закладной головки 2; конец стержня расклепывается для образования замыкающей головки 3 (рис. 2.1).

Клепаное соединение является неразъемным и неподвижным, так как в нем отсутствует возможность относительного движения составных частей.

Клепаные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, металлоконструкции мостов, подкрановых балок и т. д.) при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или несвариваемых. В наше время клепаные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10—20%, а трудоемкость изготовления и масса клепаной конструкции обычно больше, чем сварной или клееной. Образование замыкающей головки клепаного соединения производится либо вручную с помощью молотка и поддержки, либо клепальными пневматическими молотками ударного действия (малопроизводительные процессы, качество соединения зависит от квалификации рабочего), либо клепальными машинами (переносные или стационарные прессы, а также автоматы). На автоматах выполняется весь комплекс операций: выравнивание поверхностей и сжатие склепываемых деталей, сверление и зенкование отверстий, вставка заклепок, клепка и перемещение изделия на шаг клепки.

По функциональному назначению клепаные соединения подразделяют на прочные и плотные; последние обеспечивают не только прочность, но и герметичность соединения.

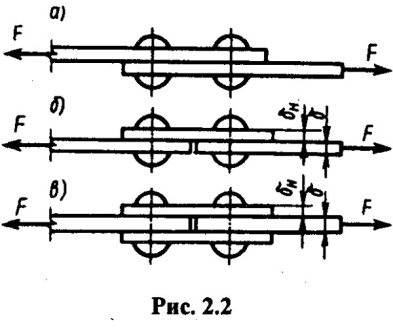

По конструкции клепаные соединения бывают нахлесточные и стыковые с одной или двумя накладками. Ряды поставленных заклепок образуют

заклепочный шов, который может быть однорядным и многорядным, односрезным или двухсрезным.

На рис. 2.2 показаны: двухрядный одно-срезный нахлесточный шов (а), однорядный односрезный стыковой шов с одной накладкой (б), однорядный двухсрезный стыковой шов с двумя накладками (в).

Конструкция и размеры заклепок нормальной точности и

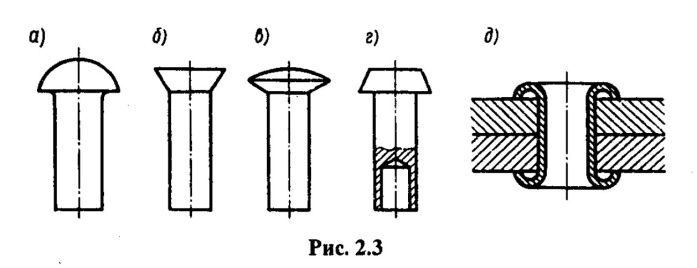

повышенного качества стандартизованы. По форме головок заклепки бывают (рис. 2.3) с полукруглой (а), потайной (б), полупотайной (в), плоской (г), полукруглой низкой и другими головками.

В тех случаях, когда нежелательно или недопустимо клепаное соединение подвергать ударам, применяют полупустотелые заклепки (рис. 2.3, г), замыкающая головка которых образуется развальцовкой.

Для соединения тонких листов и неметаллических материалов, а также когда в конструкции нужны отверстия для электрических, крепежных или других деталей, применяют пустотелые заклепки (рис. 2.3, д).

В случае отсутствия доступа к месту образования замыкающей головки обычными способами (ударами или развальцовкой) применяют специальные, например, взрывные заклепки (типа полупустотелой); в стержень такой заклепки закладывается взрывчатое вещество, которое при нагревании закладной головки взрывается, образуя замыкающую головку.

Заклепки повышенного качества предназначены для соединений с повышенными требованиями к их надежности.

Заклепки изготовляют из низкоуглеродистых сталей, цветных металлов (например, медь) или их сплавов (латунь, алюминиевые сплавы). Клепка стальных заклепок диаметром до 10 мм, заклепок пустотелых и из цветных или легких металлов и сплавов выполняется в холодном состоянии. Стальные заклепки большего диаметра клепают в горячем состоянии, т. е. конец заклепки предварительно нагревают до 1000. 1100 °С. За счет тепловой деформации заклепок соединяемые элементы сжимаются с большей силой, чем при холодной клепке.

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений). Необходимо, чтобы в соединении не было сочетаний разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения); поэтому для медных деталей применяют медные заклепки, для алюминиевых — алюминиевые и т. д.

Диаметр заклепок для стальных металлоконструкций d= = (1,5. 2)δ, а толщина накладок δ = = 0,8δ (при одной накладке δ = 1,25δ), где δ — толщина соединяемых деталей.

Подбор заклепок по длине, размеры замыкающих головок и диаметры отверстий под заклепки рег-ламентированы ГОСТ 14802—85.

Отверстия под заклепки продавливают или сверлят; второй способ менее производителен, но обеспечивает более высокую точность и прочность соединений.

В зависимости от диаметра dзаклепки и точности сборки диаметр d отверстия под заклепку принимают d = d+ (0,2. 2) мм, а длину Lзаклепок нормальной точности ориентировочно берут равной толщине склепываемых деталей с прибавлением 1,5d на образование головки (см. рис. 2.1) и округляют до ближайшей стандартной величины. Длину заклепок повышенной точности подбирают по номограмме, имеющейся в справочной литературе.

Расчет прочных клепаных соединений.Основным критерием работоспособности таких конструкций является прочность, причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

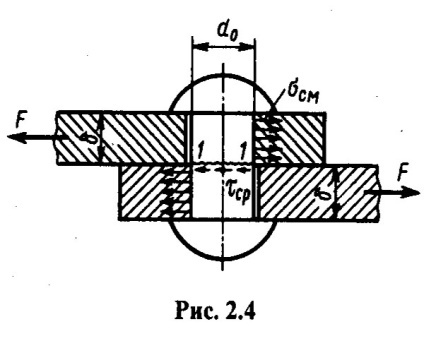

срез заклепок по сечению 1— / под действием касательных напряжений (рис. 2.4);

смятие отверстий соединяемых деталей и заклепок под действием напряжений смятия (рис. 2.4), в результате чего оси заклепок перекашиваются, возникает внецен-тренное растяжение и может произойти отрыв головок от стержня; разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 2.5);

срез соединяемых деталей по двум сечениям 2—2 (рис. 2.5). В процессе клепки материал заклепки осаживается и заполняет отверстие, поэтому расчет соединения ведут по диаметру поставленной заклепки (т. е. по диаметру d отверстия под заклепку). Кроме того, предполагается, что нагрузка F распределяется между заклепками шва равномерно, а сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается. В на-хлесточном соединении (см. рис. 2.4) внешняя сила F образует пару сил, моментом которой, ввиду малого плеча, пренебрегаем.

Расчетные формулы на прочность клепаного соединения имеют следующий вид:

1. Прочность заклепок на срез (см. рис. 2.4)

где Аср = iПd 2 /4 ; i — число плоскостей среза; z — число заклепок шва; Аср — площадь среза заклепки.

2. Прочность соединения на смятие

где Асм = doδmin ; δmin — меньшая из толщин соединяемых деталей (как известно из сопромата, при расчете на смятие цилиндрических поверхностей в расчет вводится не действительная, а условная площадь смятия, равная площади диаметрального сечения сминаемой части детали).

3. Прочность соединяемых деталей на растяжение (рис. 2.5)

4. Прочность соединяемых деталей на срез

где А’ср = 2(е – do/2)δmin ( здесь длина сечения 2—2 уменьшена на d/2, так как вначале материал сминается на эту величину и лишь затем происходит срез).

Значения допускаемых напряжений, входящих в приведенные выше формулы, имеются в справочниках.

Из условия равнопрочности соединений принимают шаг заклепок р = (3. 6)d, расстояние между рядами заклепок берется равным (2. 3)d, где d— диаметр заклепки.

Использование заклепок для клепания металла и других материалов

Сварка — это, конечно, хорошо, но применять ее можно не везде. В таком случае применяется клепка — это механическое соединение деталей при помощи специального крепежа. Крепеж этот называют заклепки, изготавливаются они из разных материалов, бывают разных видов.

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

- однорядные;

- двухрядные;

- многорядные.

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Виды заклепок

Что такое заклепка? Это цилиндрический стержень из пластичного металла (может быть полым или нет) с головкой определенной формы на одном конце. Эта головка называется закладной. В процессе установки, за счет сплющивания металла стержня со второй стороны, образуется вторая головка. Она называется замыкающей (закрывающей).

Типы заклепок

Могут быть составные заклепки (например, популярные вытяжные или винтовые), которые состоят из корпуса и стержня. Но суть от этого не меняется: закладная головка упирается в материал, а на другом конце, за счет пластичности металла, формируется вторая головка. Просто она формируется за счет того, что стержень вытягивается и расширенной частью сминает вторую часть.

Типы стержней и закладных головок

Заклепки отличаются формой головки и стержнем. По типу стержня они бывают:

- со сплошным стержнем (высокая нагрузочная способность, но тяжело устанавливаются);

- полупустотелые (часть стержня возле закладной головки сплошная, часть — пустотелая);

- пустотелые (головка и стержень имеют цилиндрическое сплошное отверстие, легко расклепываются, но высокие нагрузки не переносят).

Заклепки имеют следующие виды головок (на фото выше):

- Полукруглая (высокая и низкая). Иногда называется еще сферической. Наиболее надежные, создают прочный шов.

- Цилиндрической и конической (плоской). Применяются, если соединение находится в агрессивной среде.

- Потайная и полупотайная. Устанавливаются, когда крепеж не должен выступать над поверхностью. Наиболее ненадежное соединение, используется только при необходимости.

Каждый из видов закладных головок встречается с каждым типом стержня. Подбирают их в зависимости от планируемой нагрузки. На максимальные нагрузки нужны метизы со сплошным стержнем и полукруглой головкой. На не слишком нагруженные швы можно применять и пустотелые, но они не обеспечивают герметичности. Если важна такая характеристика, то ставят полупустотелые.

Типы заклепок

Несмотря на то что сварка стала доступной даже непрофессионалу, клепка не теряет популярности. Ведь не все металлы можно варить, да и сварной шов подвержен коррозии. Поэтому постоянно появляются новые разновидности заклепок, так что полного перечня точно нет. Рассмотрим основные и более популярные.

- Классические или обычные. Универсальные, применяются для всех типов швов. Отличить можно внешне — напоминают грибки.

- Полутрубчатые (стержень наполовину полый). Требуют меньше усилий при установке, но и прочность имеют невысокую. Используются в соединениях с небольшой механической нагрузкой.

Это основные виды заклепок, которые применяются в строительстве, машиностроении и в других областях. В каждом из видов есть свои подвиды, отличающиеся в нюансах.

Вытяжные заклепки

Несколько слов скажем отдельно о вытяжных (закладных) заклепках. Они применяются при крепеже профлиста и металлочерепицы. Именно с ними чаще всего приходится сталкиваться при обустройстве участка. Состоит вытяжная заклепка из трубчатого корпуса и цельного стержня, вставленного внутрь. Они называются составными, так как имеют две независимые части. Также этот крепеж является усиленным — после установки, часть стержня остается внутри, что повышает прочность соединения.

Как работает вытяжная заклепка

Длина корпуса вытяжной заклепки должна быть больше толщины соединяемых деталей. Она вставляется в проделанное заранее отверстие, после чего заклепочник захватывает стержень, вытягивает его через полый корпус. На дальнем конце стержня имеется шарик, который формирует замыкающую головку из развальцованного края корпуса. Лишний стержень удаляется инструментом, но некоторая его часть остается внутри, что делает такое соединение достаточно прочным.

Как понятно из описания, важно правильно подобрать размер заклепки. Слишком короткая не даст сформировать нормальный буртик, что ослабит соединение. Слишком длинный корпус, даст большой люфт, что тоже нехорошо. Так что при подборе этого типа крепежа внимательно смотрите рекомендуемую толщину. Идеально, если ваше соединение приходится на середину диапазона.

Заклепки для соединения рыхлых и мягких материалов

Для соединения мягких и пластичных материалов — пластика, ДСП — перечисленные выше метизы не подходят. Для них есть другой вид аналогичного крепежа. Он отличается не такими большими размерами и меньшей прочностью. Но, при установке, создается меньшее усилие, чтобы не разрушить материалы.

Существуют следующие виды заклепок для соединения пластичных или мягких материалов:

-

Лепестковые. При установке корпус заклепки раскрывается на несколько лепестков. Большая площадь контакта такой закрывающей головки позволяет перераспределить нагрузку.

Есть также пластиковые заклепки. Их делают обычно для мебели, иногда для фиксации декоративных панелей. Такие заклепки больше похожи на винтовые. Нижняя часть разрезана на несколько лепестков, внутри имеется резьба, по которой вкручивается стержень. По мере закручивания, стержень раздвигает корпус, который держится за счет силы трения.

Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки. Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух.

Сам процесс клепки такой:

- вставить заклепку;

- стянуть соединяемые детали;

- сформировать при помощи инструмента замыкающую головку;

- проверить и зачистить соединение.

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

|---|---|---|---|---|---|---|---|---|---|---|

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение. Поэтому при подборе обращайте внимание на то, что рекомендует производитель.

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

- Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

- Минимальная и максимальная толщина соединяемого пакета. Важно чтобы ваше соединение находилось в указанном диапазоне.

- Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

- Усилие на разрыв. При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Из какого материала должна быть заклепка

Заклепки обычно берут из того же материала, что и соединяемые детали — это позволяет избежать электрохимической коррозии. Обращают внимание и на прочностные характеристики. Но, как правило, при соединении алюминиевых деталей, прочности алюминиевых метизов достаточно.

Вообще, заклепки делают из таких металлов:

- сталь:

- обычная — марок Ст2, Ст3, Ст10;

- коррозионностойкая Х18Н9Т;

- оцинкованная;

При соединении медных деталей допустима установка латуни и меди. Алюминий соединяют алюминиевыми сплавами. Стальные листы — соответствующими марками стальных заклепок. Есть также смешанные метизы — из двух разных металлов (химически не конфликтующих). Чаще всего встречаются алюминиево-стальные.

Для установки фасадных элементов, откосов, отливов, металлочерепицы и профлиста, используются обычно вытяжные заклепки из оцинкованной окрашенной стали. Окраска — в тон с деталями.

Заклепочные соединения: достоинства и недостатки

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение — особенности строения

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Виды заклепочных соединений

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции.

По конструкции соединительного шва различают соединения со швом внахлест и встык. Наиболее распространен первый тип. При монтаже шва внахлест используются специальные накладки.По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями.

В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- пустотелые — в теле стержня заклепки выполнено сквозное отверстие;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии.

Недостатки заклепочных соединений

В то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено.

- повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа;

- повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе;

- необходимость использования специального клепального инструмента;

- необходимость горячего способа монтажа для стальных заклепок большого диаметра;

- ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки;

- деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия.

В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа.

Виды заклепок для заклепочника и ручной установки, их размеры и особенности

Далеко не все детали можно соединить сваркой или болтами, но это не проблема, так как существует надежная технология с использованием заклепок. Они бывают разных типов и размеров, отличаются конструкцией и способом установки, но суть одна: все виды заклепок создают прочное неразъемное соединение. В каких ситуациях применяют такой крепеж, по каким критериям выбирают тот или иной вид, как его устанавливают – читайте в этой публикации.

Особенности клепочного соединения

В целом конструкция заклепки представляет собой стержень, на одном конце которого сформирована головка, часто называемая закладной. В зависимости от типа крепежа, после его установки в предварительно сделанное отверстие, на другом конце тем или иным способом формируется другая головка – замыкающая. Заклепка фиксирует соединяемые детали, обжимая их в точке крепления с обеих сторон.

Снять заклепку можно, только высверлив её. Но прочность, долговечность и надежность соединения зависит от того, насколько правильно она была подобрана. А чтобы сделать правильный выбор, нужно разбираться в видах и способах установки такого крепежа.

Виды и характеристики заклепок

По конструкции и способу установки применяемые в строительстве заклепки делятся на вытяжные, с закладной головкой и резьбовые.

Вытяжные заклепки

Заклепка вытяжная, размеры которой варьируются от 6 до 28 мм в длину, состоит из двух частей – пустотелого корпуса с головкой и продетого в него стержня (сердечника).

Корпус (гильза) выполнен в виде втулки с головкой, которая может быть потайной, устанавливаемой вровень с поверхностью, или выступающей. У стандартных заклепок диаметр головки вдвое превышает диаметр втулки, но есть и крепеж с увеличенными головками, обеспечивающими большую площадь прижима.

Конструкция корпуса бывает:

- сквозной, с открытым концом;

- герметичной, газо- и водонепроницаемой, с закрытым концом;

- разделяющейся, конец которой при монтаже разделяется на сегменты;

- разрезной (лепестковой) – с разрезами в средней части, которые при установке заклепки расширяют корпус и разделяют его на несколько сегментов.

Как видно по фото, корпус крепежа может быть окрашен в разные цвета для монтажа профнастила с полимерным покрытием на крышу или изготовления заборов. Для их установки нужен специальный инструмент – заклепочник.

Размеры клепкок для заклепочника регламентируются ГОСТ Р ИСО 14588-2005, их минимальный диаметр 2,4 мм, максимальный 6,4 мм. Установочные отверстия сверлятся больше этого диаметра на 0,1-0,2 мм.

Сердечник имеет гораздо большую длину, чем гильза, но лишняя его часть, выступающая за пределы соединяемых деталей, откусывается заклепочником при монтаже. Внешний конец сердечника заточен, а тыльный имеет расширение, упирающееся в конец корпуса. На теле сердечника иногда делают выточку, по которой при монтаже и происходит отрыв.

Заклепка устанавливается в монтажное отверстие, головка корпуса прижимается к поверхности, а заточенный конец сердечника захватывается заклепочником. Он вытягивает стержень наружу, в результате чего утолщение на его тыльном конце сминает и деформирует гильзу с образованием замыкающей головки.

Типы заклепок различаются и по материалу, из которого изготовлен корпус. Для образования замыкающей головки он должен быть достаточно мягким, поэтому гильзы делают из следующих сплавов:

- алюминиевых;

- дюралюминиевых;

- латунных;

- медных;

- из углеродистой стали.

Сердечник же должен обладать более высокой прочностью, поэтому на его изготовление идет легированная или нержавеющая сталь.

Заклепки с закладной головкой

Это самый простой вид заклепок цельной конструкции в виде стержня с одним свободным концом и головкой на другом конце. Размеры заклепок подбираются в соответствии с нагрузкой и общей толщиной соединяемых деталей.

- Длина 20-180 мм.

- Диаметр стержня 1-36 мм.

- Диаметр головки в 1,8-2 раза больше сечения стержня.

Заклепками «под молоток» называют крепеж с диаметром стержня не более 8 мм. Для его установки достаточно прижать головку к лицевой поверхности и ударить по выступающему сзади стержню молотком. Изделия большего сечения монтируются с применением специального инструмента, но в индивидуальном жилищном строительстве они практически не используются.

По форме головки различают следующие виды заклепок для металла:

- со сферической (полукруглой) головкой, выпуклой частью обращенной наружу и надежно центрирующейся в инструменте;

- с цилиндрической (плоской) головкой, обладающей меньшей высотой;

- с конусной (потайной) головкой, которая при установке полностью скрывается в раззенкованном отверстии и не выступает над поверхностью;

- с полупотайной – с внутренней потайной и внешней сферической частью, её конструкция обеспечивает самое прочное и долговечное соединение.

Стержень тоже может иметь разное строение и быть полнотелым, пустотелым и полупустотелым.

Полнотелые изделия имеют цельнометаллический стержень, поэтому являются самыми надежными, обеспечивают максимальную прочность соединения. Но устанавливать их довольно трудно.

У полупустотелых заклепок стержень на торце имеет глухое отверстие, поэтому он легко развальцовывается при механическом воздействии, образуя замыкающую головку.

Пустотелые виды клепок часто называют пистонами. Они самые простые в монтаже, но применяются только для ненагружаемых соединений, так как стык получается недостаточно надежным.

Для изготовления забивных заклепок также применяются пластичные сплавы, так как твердые и жесткие не поддаются деформации и не могут сформировать плотно прилегающую к поверхности замыкающую головку.

Все структурные и конструктивные характеристики подобных изделий регламентируются государственными стандартами, например, ГОСТ 10303-80 или ГОСТ 12641-80.

Резьбовые заклепки

Резьбовые заклепки внешне похожи на пустотелые забивные, но имеют увеличенный диаметр (8-23 мм), так как внутри них находится резьба под гайки разных размеров от М3 до М12. Поэтому их второе название – гаечные. Длина заклепки варьируется в пределах 8-27 мм.

Головки таких заклепок бывают как потайными, так и выступающими, а сами они глухими или сквозными. На наружную поверхность круглого или шестигранного стержня под головкой часто наносят насечки, чтобы крепеж не крутился вокруг своей оси.

Установка производится по той же технологии, что и в случае с вытяжными клепками: тыльная сторона крепежа расклепывается заклепочником с резьбовым наконечником после его установки в подготовленное отверстие. Затем соединение дополнительно усиливается винтами соответствующего резьбе размера. Это бывает необходимо при соединении тонкостенных деталей с толщиной стенки до 0,3 мм.

Видео описание

Область применения резьбовых заклепок и процесс их установки описаны в видео:

Что учесть при выборе заклепок

В первую очередь необходимо определиться с длиной и сечением изделия, которые должны соответствовать толщине пакета скрепляемых деталей. Производители предоставляют такую информацию в сводной таблице размеров клепок для заклепочника.

Кроме того, при выборе нужно учитывать условия эксплуатации клепаной конструкции, материал, из которого она монтируется, а также возможность использования выбранной технологии монтажа.

При наличии свободного доступа к лицевой и тыльной стороне скрепляемых деталей можно использовать заклепки любого вида. Если же доступ к обратной стороне невозможен, ограничен либо очень неудобен, выбирают вытяжные заклепки, не забывая о необходимости установочного инструмента – заклепочника. Именно этот вид неразъемного крепежа чаще всего используется в индивидуальном строительстве и благоустройстве, возведении ограждений и ворот.

Если толщина листов очень мала или вам нужно создать места для резьбового крепления, самым верным решением станут гаечные заклепки.

Подбирая клепки для металла очень важно учитывать, из какого сплава они изготовлены, чтобы при контакте между деталью и крепежом не возникала электрохимическая коррозия. Например, гальванические пары медь-сталь и медь-алюминий плохо противостоят коррозии, которая протекает в точке контакта ускоренными темпами и ослабляет соединение.

Условия эксплуатации смонтированной на клепках конструкции тоже имеют значение. При нахождении во влажной или агрессивной среде необходимо отдать предпочтение крепежу из стали с антикоррозионным покрытием. Если смонтированная поверхность должна оставаться гладкой, без выступов, применяют заклепки с потайной головкой. А самое надежное соединение образуют изделия с выступающей полусферической головкой и полнотелым стержнем.

Видео описание

Как выбирать и устанавливать заклепки, смотрите в этом видеоролике:

Коротко о главном

Зная, какими бывают заклепки, чем один вид отличается от другого, легко подобрать нужное изделие для любых нужд. Самыми простыми являются забивные клепки небольшого сечения, для установки которых нужен только молоток, но их используют только при свободном доступе к тыльной стороне деталей. Самые популярные заклепки – вытяжные, с помощью которых выполняют основные бытовые монтажные работы по креплению листов металла. И они, и гораздо реже используемые резьбовые клепки, устанавливаются с помощью заклепочников.