Процесс создания детали из стеклопластика

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка.

Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).

Изготовление болвана

Первым делом необходимо задать будущую форму из любых подручных материалов, наиболее распространенные перечислены ниже.

Для гладких и плавных искривленных плоскостей обычно используют натянутую ткань между жесткими краями.

Для больших и крупногабаритных участков, а также для прямых длинных и тонких используется листовой металл, фанера, ДСП металлические трубы квадратного сечения и любые комбинации с этими материалами.

Для изготовления ребер часто применяется картон, вырезается профиль изделия, расставляются по основанию и либо заполняются пеной промежутки, либо натягивается ткань. Так же картон можно применять и в качестве других конечных граней, вообще при сноровке возможно и весь болван сделать из картона.

Достаточно хороший материал для болванов – пенопласт, он легко режется, шкурится, склеивается друг с другом и достаточно дешев.

Так же удобно использовать обычную монтажную пену в баллонах, она как и пенопласт легко обрабатывается.

И как вариант использование уже существующей детали из стеклопластика, с его разрезкой, добавления других фрагментов из стеклопластика и последующим их соединением в новую деталь с проклейкой заплатками стеклоткани.

После того как форма предварительная сделана, переходят к следующему этапу – выведение «под покраску». Что бы защитить пену или пенопласт от смолы, обычно несколько слоёв газет просто наклеивают на пенопласт клеем ПВА, он не пропускает смолу и является дополнительным укреплением макета, дабы смола не разъела пену. Так же плоские поверхности пенопласта возможно защитить скотчем упаковочным или алюминиевым. Для дальнейшего выведения используется на твердые поверхности сразу шпаклевка, на нетвердые желательно стеклопластик нанести, либо жесткую строительную штукатурку. Далее обрабатывается наждачками до необходимых форм и размеров.

Следующий этап необходим, если болван делается под матрицу. большинство материалов, из которых обычно строятся болваны, даже при хорошей обработке разделителями, будут впитывать в себя смолу, потому необходимо болван покрыть лаком.

Если деталь сразу делается на болване, то желательно позаботиться о том, что бы после выклейки стеклопластика можно было достать болван, пусть даже в разрушенном виде, поскольку оставление его там резко сократит срок службы самой детали из-за погодных условий.

Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата:

Материалы для полиэфирных смол

Для полиэфирных смол используются следующие материалы:

стекловуаль для первого слоя

для последующих слоев – стекломаты 100, 300, 450 и 600 г/м.кв. обычно 100 и 300 для первого-второго слоя, 450 и 600 для набора толщины

для внутренних углов применяется ровинг рубленый, ровинг в виде нити

для жесткости применяется стеклоткань или стеклорогожа конструкционная, но эти материалы не любят изгибов

для склейки половинок и для некоторых других случаев (заполнение углов, увеличение толщины в частных случаях) применяется аэросил размешанный в смоле либо готовая смесь Филер

для финишного (первого) слоя изделия в матрице применяется гелькоут.

Для эстетики последним слоем матрицы, а так же изделия наносится топкоут, необязательный материал.

Гелькоуты и топкоуты обычно делятся на 2 группы и каждая так же на две – для ручного нанесения(Hand маркировка Н) и для пульверизатора(Spray маркировка S), для матриц (маркировка GM) и просто изделий (для матриц повышенной износостойкостью отличается)

Смолы так же выпускаются различных модификаций, такие как матричные, уменьшенной усадки, для изделий стандартные общего применения; устойчивые к химическим средам, устойчивые к повышенной температуре, устойчивые к атмосферным воздействиям (ультрафиолету).

Меры безопасности при работе с полиэфирными смолами

Полиэфирная смола выделяет очень вредные для здоровья летучие вещества, поэтому необходимо защищать органы дыхания как минимум угольным респиратором и обязательная вентиляция помещения, иначе дикая вонь и головные боли обеспечены, возможно и расстройство здоровья.

Так же необходимо защищать руки медицинскими перчатками, что б на кожу не попадала смола.

Вкратце про эпоксидные смолы и материалы под них

Начнем с того, что эпоксидные смолы в настоящее время используются в основном для изготовления декоративного карбона, так как время кристаллизации большое, жесткость больше и соответственно изделие будет более хрупким, кроме того эпоксидная смола стоит дороже полиэфирной. Стекломатериалы для эпоксидки применяются так же специальные, так как стандартные стекломаты пропитаны специальной эмульсией, которую растворяет только полиэфирная смола.

Замешивание смол, гелькоутов

Важно не отходить от рекомендаций производителя по пропорциям смолы и отвердителя, иначе, если отвердителя перельете смола может закипеть, либо кристаллизоваться намного быстрее, чем нанесете. Если меньше нальете, то рискуете испортить все, так как смола не кристаллизуется.

Смолы необходимо замешивать столько, что б можно было ее всю использовать за примерно 20 минут работы.

В идеальном варианте можно иметь весы электронные, в более простом – шприцы, большой на 20мл для смолы и инсулиновый для отвердителя.

Снятие формы (матрицы), разделители

Рабочая температура в помещении должна быть не менее 20 градусов по Цельсию.

Первым этапом необходимо определиться, будет ли матрица из одной части или нескольких. Для этого необходимо прикинуть, сможете ли вы вытащить болван из матрицы, не разрушив его.

Далее делаются поля из тонкого листового картона, либо из пластика, приклеиваются на пластилин либо термоклей по границе матрицы, если матрица будет состоять из нескольких частей то по границе первой части и последующих нечетных. Когда будут готовы эти части матрицы, необходимо будет удалить поля и завосковать оставшиеся части изделия и поля готовых частей матрицы. Так же желательно сделать бугорки из пластилина на полях для матрицы, что бы у самих полей матрицы были контрольные пазы.

Первым делом необходимо, что бы изделие или болван были чистыми. Далее наносится воск в несколько слоев с промежуточной сушкой и Конечной полировкой. После воскования и полировки желательно нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример создания матрицы и изделия из стеклопластика:

Если у вас есть компрессор, так же удобно будет предусмотреть съемники в виде сосков на крупногабаритных матрицах, они облегчат съем матрицы и последующие выемки изделий.

Следующий этап – нанесение гелькоута. Есть два способа – кистью и пульверизатором. Кистью желательно в два тоненьких слоя. В инструкции к гелькоуту обычно есть рекомендуемая толщина нанесения, для этого необходимо будет приобрести.

После застывания гелькоута «на отлип» (палец след не оставляет, но еще липнет) наносится либо второй слой гелькоута, либо стекловуаль. Аккуратно промакивается кистью, что б не повредить слой гелькоута.

Как только кристаллизуется слой со стекловуалью можно приступать к набору толщины стекломатами, предварительно проблемные места заполнить рубленым ровингом (или если нету, распушите немного стеломата). Все последующие слои наносятся следующим методом (не претендую на идеал): замешивается смола, наносится слой смолы на всю поверхность, укладывается стекломат, пропитывается кистью и остатками смолы и прокатывается валиком.

Второй вариант — небольшой кусок ткани, стекломата(20х20см) намачивается на столе и быстро с помощью пинцета и кисти переносится на место укладки. Промедление грозит расползанием стекломата.

После набора толщины, желательно сделать Каркас для матрицы и вклеить ее. Ее можно сделать либо в виде ребер жесткости из ДСП, досок, фанеры, в виде сварного каркаса, вариаций масса. Делается это для того, что бы после снятия матрицы ее не повело.

Далее если матрица из нескольких частей, то необходимо в полях проделать отверстия под болтовые или шурупные соединения.

Формула расчёта материалов для изготовления:

Расчет веса материалов (х-это знак умножения)

Площадь поверхности х количество слоев х удельный вес стеклоткани = вес стеклоткани

Вес стеклоткани х 2 (где 2 отношение к смоле 1:2)= вес смолы

Площадь поверхности х 0,6(удельный вес гелькоата 0,6кг х 1м²)= вес гелькоата

Вес смолы х 0,03(удельный вес закрепителя0,03кг* х 1кг)= вес закрепителя

Вес стеклоткани + Вес смолы + Вес гелькоата + Вес закрепителя = Вес детали (будущей)

Ламинирование ручное

Ламинирование в матрице вакуумное – инжекция и просто пакет

к преимуществам вакуумной технологии можно отнести такие вещи как: меньший расход смолы, нестесненная по времени укладка стекломатериалов, намного проще работать со смолой, более лучшее соотношение смола/стекломатериалы, в результате чего получается более легко и крепкое изделие

Инжекция

технология состоит в том, что вакуум сам распределяет смолу по стекломатериалу, далее вакуум сохраняется до кристаллизации смолы.

предварительно необходимо по периметру матрицы приклеить спираль из пвх, с ее помощью вакуум будет равномерно по всей матрице засасывать смолу.

далее наносится гелькоут. после укладываются стекломатериалы в нужном количестве, далее укладывается на всю поверхность стекломатериала проводящий смолу слой, сверху на него впитывающий слой, далее из специальной пленки делается либо мешок, в который полностью входит матрица, либо пленка приклеивается по периметру матрицы. в пленке предусматриваются два отверстия, одно под сосок для вакуума, устанавливается впритык к вакуумной магистрали, второе под сосок для подачи смолы. возможны варианты с большим количеством резервуаров для подачи смолы, все зависит от конфигурации матрицы.

когда все подготовлено включается насос. при достижении максимального вакуума, открываем магистраль подачи смолы. при заполнении полностью всего стекломатериала подачу смолы прекращают. так же на вакуумной магистрали желательно предусмотреть резервуар под лишнюю смолу.

Инструменты для ручного ламинирования

для ручного ламинирования используются кисти флейцевые, валики металлические, металл.угловые, игольчатые

Инструменты и материалы для вакуумной инжекции

-насос вакуумный

-спираль пвх

-пропускающий слой

-впитывающий слой

-соски, трубочки

-пленка вакуумная

-герлен

Попытка изготовления корпуса для робота при ограниченном бюджете. Стекломат и эпоксидная смола

Как показать инвесторам красивый робот? Разработать красивый корпус. Как это сделать, пока нет инвестиций? Я постарался кратко описать свой путь. Я разрабатываю робота для сбора мячей для гольфа на driving range. Сейчас в мире только одна компания продает робота для решения этой задачи, он стоит более 15.000$. Рынок очень перспективный, это сподвигло меня превратить проект из DIY в технологический стартап. Без упаковки разницу почувствовать очень сложно. В этой статье я расскажу как за 4727 руб. получить корпус 1000мм x 800мм x 250мм.

Нужен ли корпус в первых версия робота?

Как объяснить потенциальным инвесторам в России, что такое робот для сбора мячей для гольфа на driving range? Чаще всего нужно начинать с того, что такое гольф, driving range, зачем собирать мячи, почему робот не попадет в песчаные ловушки, почему его не собьет гольф-кар ит.д.

Гольф — это спортивная игра. Основная цель — за меньшее количество ударов закатить мяч в лунку на каждом поле, за меньшее количество ударов пройти все поля. В нашей стране гольф развит крайне плохо и это печально. Игра достаточно интересная, позволяет людям проводить время на свежем воздухе, общаться во время игры, подходит для всех возрастов. В игре есть четкое измерение Вашего успеха «гандикап» — числовой показатель квалификации спортсмена. Все эти факторы делают гольф потоковым занятием. Если Вы еще не пробовали гольф — самое время!

Чтобы ударить с первого раза в конец поля, ближе к лунке, Вы должны уметь совершать дальние и точные удары. Драйвинг-рэйндж – это тренировочное поле для отработки дальних и средних ударов игры в гольф. Выглядят эти поля примерно так.

Проще всего показать видео как это работает. Вот только от обозрения фанерной коробки у всех на лице появляется невольная улыбка и разговор перестает быть конструктивным. Не менее остро это ощущается при подготовке заявки в западные инвест-фонды.

В дальнейшем корпус планируется изготавливать литьем под давлением, но стоимость изготовления пресс-форм является огромным барьером для стартапа.

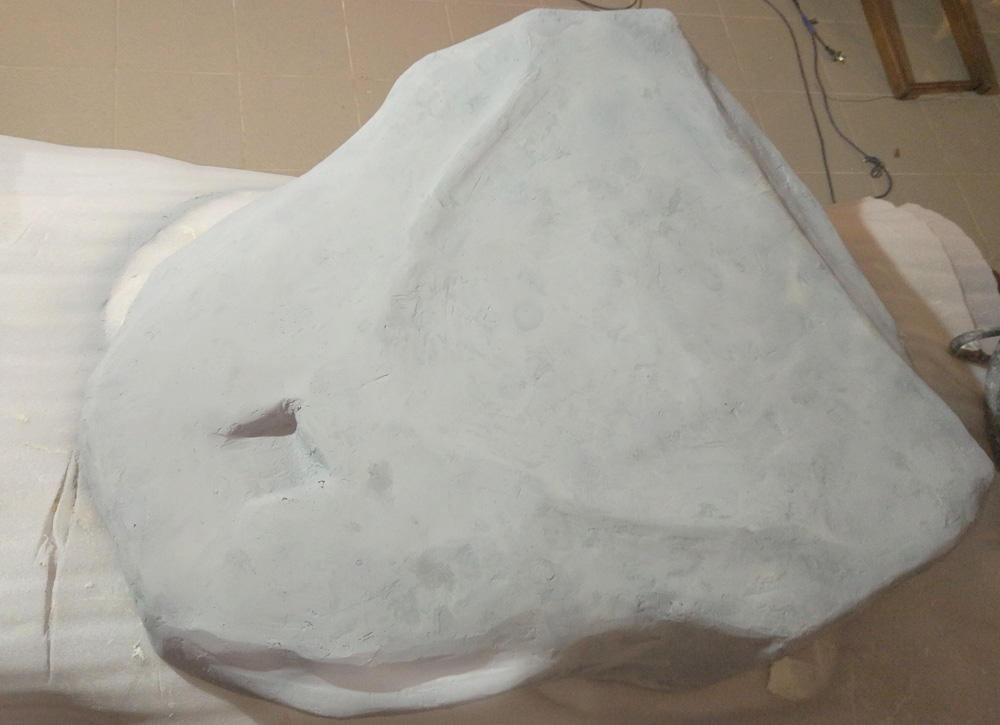

Разработка корпуса из стекловолокна

Первым делом нам нужно разработать форму, на которую будет наклеивать стекловолокно с эпоксидной смолой. Некоторые предпочитают делать матрицу(контрформу).

Самый бюджетный вариант получается из пенопласта. Его можно склеить в болванку нужно размера и обработать на фрезерном станке с ЧПУ. Мы не ищем легких путей, да и цель сделать очень бюджетно.

Получить модель можно хоть из скульптурного пластилина, но понимая, что из меня скульптор весьма посредственный, решил пойти более технологичным путем.

Пояснение: Это Лев.

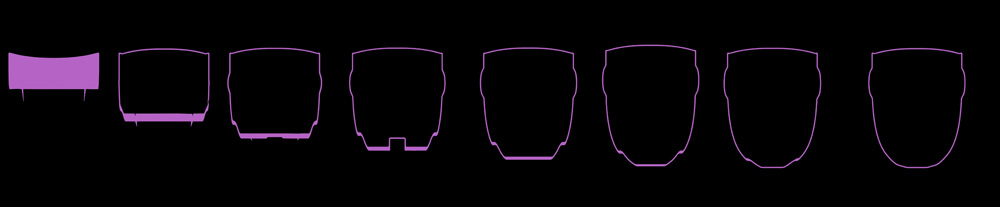

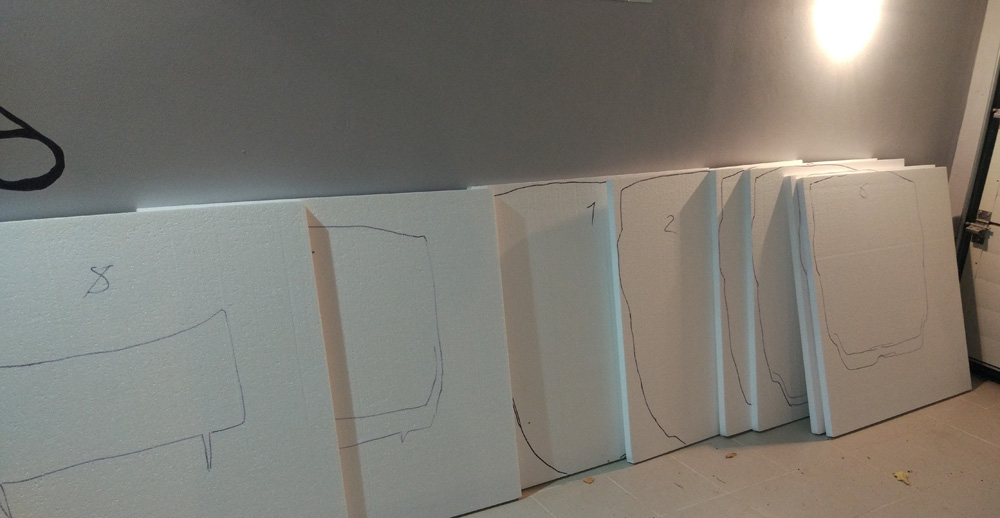

Имеющуюся 3D-модель режем на слои, равные толщине пенопласта, в моем случае это 30мм.

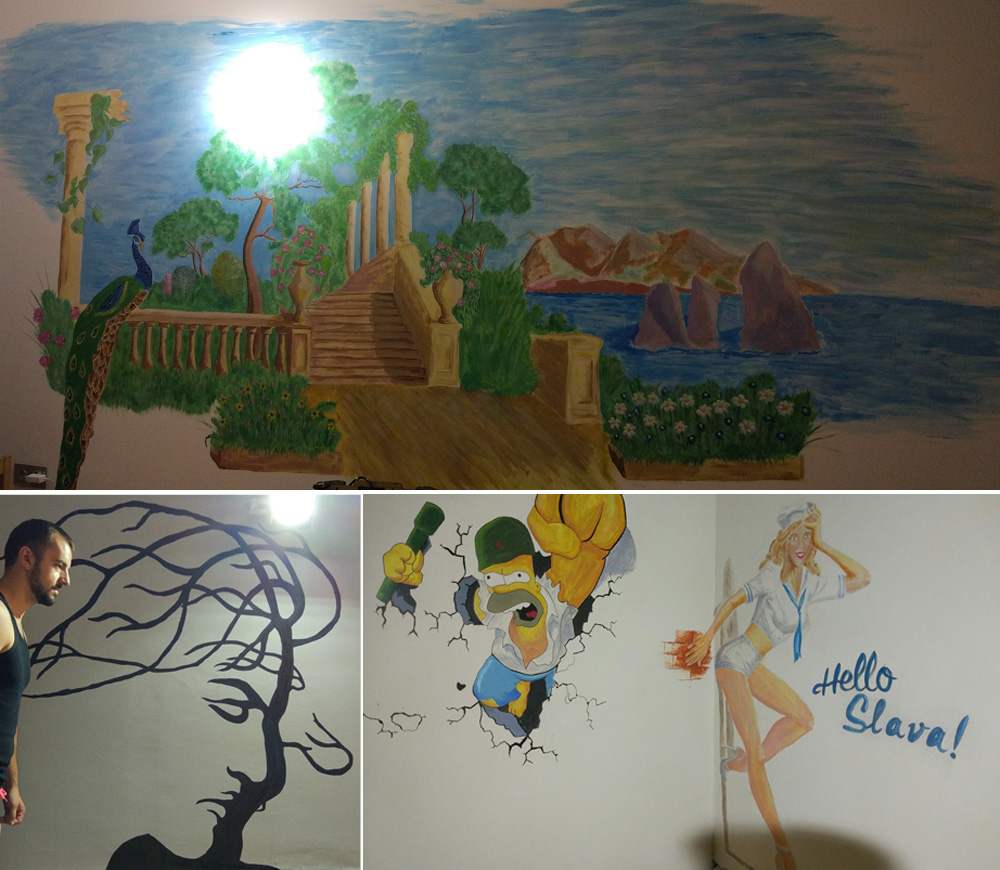

Полученные изображения нам необходимо перенести на пенопласт и вырезать. Это можно сделать с помощью широкоформатной печати и переноса линий с бумаги. Я же решил воспользоваться проектором. Этот способ мне так же очень помог в переносе изображений на стену.

После переноса режем листы пенопласта по линиям.

Полученные слои склеиваем между собой.

Выровнять форму можно пластилином. Я же выбрал самый простой способ — обтяжку пищевой пленкой.

После получения необходимой формы оклеиваем все скотчем, есть надежда, что к нему эпоксидка не пристает и я смогу использовать заготовку несколько раз.

Смолу и отвердитель необходимо довести до комнатной температуры, чтобы улучшить вязкость и время жизни смеси. Смешиваем до однородного цвета.

Лучше всего использовать не стеклоткань, а стекломат. В стекломате волокна просто хаотично нарезаны, они лучше укладываются на форму.

Нарезаем стекломат на кусочки, укладываем слоями стекломат и кисточкой пропитываем эпоксидной смолой. За раз можно повторять до 3 слоев. Затем необходимо оставить на просушку на 12 часов. Можно использовать полиэфирную смолу, но запах отвратительно сильный.

Количеством слоев можно набирать необходимую толщину детали. Адгезия между слоями хорошая.

Полученную форму можно шпаклевать. Шпатлевка нужна на экпоксидной основе с отвердителем.

Ошкурить шпатлевку после высыхания.

И покрасить в нужный цвет.

Корпус получился нужной формы. Поверхность имеет некоторые дефекты, т.к. это был первый подобный опыт. Корпус можно делать практически любой формы с минимальной стоимостью, это плюс данной технологии. На этот корпус я потратил 5 вечеров, каждый дополнительный корпус потребует примерно столько же времени, это существенный минус.

Затраты

| Цены | Кол-во | Стоимость | |

|---|---|---|---|

| Пенопласт | 30 руб. | 8шт | 240 руб. |

| Комплект смола КДА (667гр) и отвердитель Этал-45М (333гр) | 635 руб. | 3шт | 1905 руб. |

| Шпатлевка эпоксидная универсальная 1кг комплект (0,667 кг смолы и 0,333 кг отвердитель) шт | 700 руб. | 1шт | 700 руб. |

| Кисть плоская 2″ | 26 руб. | 2шт | 52 руб. |

| Набор гибких металлических шпателей | 300 руб. | 1шт | 300 руб. |

| Стекломат 600гр/м2 | 270 руб. | 2кг | 540 руб. |

| Респиратор противоаэрозольный с клапаном | 360 руб. | 1шт | 360 руб. |

| Грунтовка | 170 руб. | 1шт | 170 руб. |

| Краска | 230 руб. | 2шт | 460 руб. |

Итого: 4727 руб.

При этом каждый следующий корпус будет стоить примерно так же и отнимать столько же времени. Супербюджетный корпус для робота 800x1000x250 готов. Спасибо за внимание!

В следующей статье я покажу разработка корпуса методом вакуумной формовкой за 23.000 руб. + 1500 руб. каждый корпус.

Нужна Ваша помощь:

- с программированием arduino, python;

- с тестированием на driving range;

- правовые вопросы, вывоз из страны робота, патентное право;

- с упаковкой стартапа, поиском инвестиций.

Если Вы желаете помочь — просьба написать мне в ЛС или ВК, FB.

В ближайших планах доработать алгоритмы и конструкцию. Создать 5 роботов и бесплатно разместить их в гольф-клубах для длительных тестов к новому сезону.

Домашняя яхт-верфь.

Сайт создан для тех, кто мечтает построить яхту своими руками — яхту своей мечты…

Конструкции пластмассовых корпусов судов.

Условно различают три варианта конструкции корпуса из стеклопластика: однослойную без набора и с набором, двухслойную конструкцию с легким заполнителем.

Однослойная безнаборная конструкция. Применяется при постройке самых малых открытых и тихоходных лодок, Термин «безнаборная» обычно употребляется в том смысле, что гладкая обшивка не имеет шпангоутов и продольного набора, а прочность корпуса обеспечивается какими-то иными конструктивными элементами.

Так, банки и ящики плавучести обеспечивают поперечную прочность корпуса; стенки их одновременно подкрепляют обшивку. В роли килевого бруса выступает гофр в ДП или просто сходящиеся под острым углом поверхности обшивки.

Безнаборная конструкция хороша лишь при значительной кривизне обшивки. Если жесткость плоских поверхностей недостаточна, применяют выформованные заодно с обшивкой гофры. Иногда плоскость разбивается высадками и выпуклостями, предусмотренными чертежом обводов корпуса (рис. 1).

С целью удешевления производства в качестве армирующего материала при массовом выпуске лодок применяются наиболее дешевые стеклохолсты и жгутовые ткани, укладываемые в количестве 25 — 30% и 45 — 50% (соответственно) от веса готoвoгo стеклопластика. Для обеспечения гладкости поверхности и ограничения фильтрации воды сквозь относительно пористые жгутовые ткани один-два наружных слоя армируются более плотными стеклохолстом или стеклосеткой (тканью).

Минимальная толщина обшивки безнаборных корпусов находится в пределах от 2 мм (1 сой стеклоткани + 1 сл. стеклохолста + 1 сл, жгутовой стеклоткани) для самых малых лодок до 4 мм (1 сл. стеклоткани +5 сл. жrутовой стеклоткани) для лодок длиной около 5 м.

Однослойная конструкция с набором. На более крупных лодках и, естественно, в случае более тяжелых условий эксплуатации приходится не только увеличивать толщину обшивки, но и подкреплять ее набором. Одновременно и при этом варианте используются различные конструктивные элементы (стенки закрытых банок, переборки, ящики плавучести), разумно размещая которые и используя их в качестве промежуточных опор можно свести к минимуму число и профиль балок собственно набора.

Чисто поперечная система набора чаще встречается на парусных яхтах длиной 7 — 10 м. Катера обычно набирают по смешанной системе.

Простейшим подкрепляющим ребром является пучок стеклоровницы, приформованный к обшивке, но такое решение допустимо лишь для самых малых корпусов. Чаще вceгo ставятся ребра П — образного профиля, хотя встречаются и профили треугольного, полукруглого и трапециевидного сечения. Такие ребра формутся на выставленных на готовую, но еще не заполимеризовавшуюся обшивку оформителях задающих форму поперечного сечения сердечниках из пенопласта, алюминиевой фольги, картона или стеклопластика (рис. 2).

Целесообразно и здесь применять гофрированные конструкции: так, например, продольные реданы на днище быстроходных глиссирующих катеров чаще вceгo служат одновременно и продольными балками днищевого перекрытия.

Минимальные толщины стеклопластика для наружной обшивки 4 мм, ящиков плавучести 2 мм, Отметим, что при конструировании водоизмещающих парусных и моторных судов длиной до 10 м (для открытых водоемов) расчеты местной и общей прочности можно не выполнять, если принять толщину обшивки по табл. 1 при шпации в пределах 350 - 400 мм или при таком же расстоянии между продольными ребрами, но увеличении шпации до 800 мм.

По правилам Английского Ллойда на судах длиннее 6 м толщина. обшивки не должна быть одинакова по длине и ширине корпуса. Например, обшивка 9 — мeтpoвoгo водоизмещающего катера должна иметь следующую условную толщину (условная толщина, представленная в виде веса армирующего материала на 1 м 2 и равная для днища 3,5 кг/м 2 , принимается за 100%; шпация 400 мм):

— обшивка борта, начиная с ватерлинии на 150 мм выше КВЛ, 95%;

— ширстрек (в средней части судна; длина 4,5 м, высота 250 мм) 115%;

— горизонтальный киль (ширина 550 мм; по всей длине судна) 150%;

Для определения минимальных размеров элементов набора мoгут быть рекомендованы принятые Английским Ллойдом соотношения (табл, 2 — 5).

Для быстроходньх глиссирующих катеров прочные размеры связей набора определяются расчетом.

Двухслойная конструкция. Двухслойная конструкция состоит из наружной и внутренней обшивок — оболочек из стеклопластика, подкрепленных расположенным между ними набором. С точки зрения прочности каждая из оболочек должна удовлетворять требованиям, предъявляемым к однослойным конструкциям с набором. Вспенивающиеся пенопластовые заполнители , вводимые в полости, заполняют пространство между наружной и внутренней оболочками, но не являются несущими.

Трехслойная конструкция. В отличие от двухслойной конструкции, заполнитель (пенопласт, сотоблоки, бальза и др.) в данном случае является несущим элементом. Важно обеспечить как достаточную прочность caмoгo заполнителя, так и высокую aдгeзию eгo к несущим слоям стеклопластика. Следует также учитывать, что со временем прочность тpexслойной конструкции в районе привального бруса и других районах приложения сосредоточенных нaгpyзок обычно нарушается.

Следует уточнить и само понятие «трехслойная конструкция». Этот термин относится лишь к таким конструкциям, в которых толщина заполнителя не превышает десяти толщин любого из нeсущих слоев; в противном случае каждый из несущих слоев следует рассматривать как однослойную оболочку, не принимая в расчет прочность заполнителя.

Толщину наружной обшивки можно принимать по табл. 6.

Выбор тoгo или иного типа конструкции зависит, разумеется, не только от размеров лодки, но и от многих частных условий и возможностей изготовителя. До сих пор и у нас и за рубежом подавляющее большинство малых судов строится однослойными.

Применение трехслойной конструкции обычно не дает заметной экономии ни в весе, ни в стоимости, по сравнению с однослойной, однако следует отмeтить одну технологическую особенность. Наличие в конструкции сплошного пенопластового слоя дает возможность начать постройку корпуса со сборки этого слоя заполнителя на простейших лекалах, а затем оклеивать жесткую скорлупу сначала наружным, а после снятия с лекал (пуансона) и внутренним нecyщими слоями стеклопластика. Такой вариант часто применяется при любительской постройке лодок.

Соединение секций. В подавляющем большинстве случаев пластмассовые корпуса выполняются монолитными и единственным соединением является стык палубы с бортом. Это соединение загружено сдвигающими усилиями, для передачи которых обычно применяются двусторонние приформованные накладки из стеклопластика; толщина каждой из них принимается равной половине толщины стыкуемых секций, ширина — не менее 200 мм.

Три варианта углового соединения «встык» показаны на рис. 3. Такой узел наиболее надежен, но трудоемок и потому на самых малых судах обычно не применяется. Moгут быть рекомендованы отличающиеся простотой подгонки соединения с использованием болтов или заклепок, например, показанные на рис. 4. Другая возможность упрощения сборки заключается в изготовлении обеих соединяемых секций (корпуса и палубы) с вертикальными флагами (рис. 5).

В некоторых случаях, хотя это в принципе и не рекомендуется, корпуса собирают из нескольких ceкций, как правило, с разъемом в ДП; на рис, 6 показаны три типа таких соединений.

Говоря о сборке пластмассовых судов из секций, отметим интересную тенденцию в организации серийнoгo производства сравнительно крупных яхт и катеров. До последнего времени, как и при постройке судов из «традиционных» материалов дерева или металла, работы по монтажу в корпусе вceгo внутpeннeгo оборудования выполнялись поэлементно.

По очереди подавались, подгонялись и крепились прочные переборки (поперечные и продольные), различные легкие выгородки, фундаменты, шкафы, рундуки, койки; монтировались изоляция, внутренняя дeкopaтивная зашивка, пайолы и т. п. Широкое применение стеклопластика и при изготовлении оборудования позволило внедрить новый способ постройки, при котором судно собирается не из двух, как обычно, а из трех отдельно формуемых секций.

В секцию корпуса оболочки грузится объемная секция «внутренней обстройки», включающая большую часть элементов оборудования и отделки, конструктивно объединенных плоскостями зашивки с бортов, поперечными переборками с носа и кормы и настилом (пайолом) со стороны днища. Связав между собой эти две секции, можно закрывать оборудованный корпус третьей секциеи палубой (этот момент и показан на приводимом фото).

Такой вариант обеспечивает некоторое общее уменьшение веса судна (около 500 кг на 15метровой яхте), а главное дает возможность резко сократить продолжительность eгo постройки. Так, цикл постройки серийной яхты «Коламбиа50» (США) сократился со 180 до 140 дней, общая стоимость работ верфи снизилась на 30%.

Отдельные конструктивные элементы. Необходимо учитывать следующие общие рекомендации. В местах приложения сосредоточенных нагрузок (под киповыми планками, у пяртнерса и т. п.) требуется иногда двойное увеличение толщины обшивки за счет укладки дополнительных слоев армирующего материала обязательно между ocновными слоями (рис, 7).

Во всех случаях утолщается обшивка на участках перехода от транца к борту и днищу, а также в paйонe киля и форштевня. Например, у киля парусной яхты слои армирующего материала поочередно переходят с oднoгo борта на другой, благодаря чему толщина обшивки о этом районе удваивается, а кроме тoгo укладываются дополнительные слои (рис. 8).

Транец мотолодки. Толщину транца можно принимать по рекомендациям американской корпорации «ОВС», приводимым в табл, 7. Типичным подкреплением под подвесной мотоp является местное утолщение транца с вклеиванием между слоями стеклопластика слоя фанеры (рис. 9); в таблице и показана суммарная толщина транца вместе с такой фанерной вставкой.

Жесткость транца повышается (рис. 10, 11) приданием ему некоторой выпуклости и установкой кормовой банки, которая, как и днище моторной ниши, играет роль шельфа. Установка вертикальных книц может быть рекомендована только для катеров, имеющих внутренний киль и стрингера.

Планширь. Это исключительно важный для беспалубноrо судна конструктивный элемент, обеспечивающий жесткость бортов препятствующий поперечному перемещению их верхних кромок. Считается, что планширь должен выдерживать двойной вес лодки, поствленной на борт; такая прочность необходима, например, при столкновениях.

В простейшем случае планширь формуется заодно с обшивкой в виде фланца, oтoгнутoгo внутрь или, что лучше, наружу корпуса (рис. 12). Конструкции более сложных изготовляемых заранее и присоединяемых к корпусу планширей разнообразны: это могут быть деревянные планки, алюминиевые и пластмассовые профили или даже отдельно отформованные плоскостные секции из стеклопластика. В последнем случае планширь часто объединяют с банками в одну «палубную» секцию, соединяемую с корпусом на клею, болтах, заклепках и т, п.

Установка швертового колодца. Oтмeтим, что с особой тщательностью следует выполнять присоединение швертового колодца к корпусу швертбота. Рекомендуется предварительно изготовленный узел колодца устанавливать на место во время формования обшивки, заформовывая фланцем внутрь нее (рис. 13, 14).

Переборки. В принципе на судах длиной мeньше 15 м необходимость установки переборок никакими правилами не оговаривается, однако их обычно приходится устанавливать для обеспечения поперечной прочности корпуса и непотопляемости судна. Переборки обычно вырезают из фанеры толщиной 6 — 1О мм для малых яхт и катеров и 12 — 18 мм для крупных крейсерских яхт, а затем оклеивают стеклопластиком. Бывают переборки и трехслойной конструкции (стеклопластик и пенопласт внутри) и т. д.

Крепление переборки к обшивке (рис, 15) в большинстве случаев выполняется при формовкой «мокрьми треугольниками». Часто бывает достаточно угольника из двух — тpex слоев стеклоткани с расположением основы вдоль контура переборки. Верхняя полоса вceгдa должна быть несколько шире нижней; «угольники» ставятся обязательно с обеих сторон переборки. Таким же образом соединяются и все другие взаимно-перпендикулярные конструктивные элементы.

Толщина «полки угольника» обычно равна половине толщины присоединяемой к обшивке конструкции, а ширина «полки» равна 7 — 8 ее толщинам.

Элементы, воспринимающие сосредоточенные нагрузки. В корпусе любого малого судна имеются конструктивные элементы, не участвующие в обеспечении общей прочности, но играющие не менее важную роль. К числу их относятся, например, машинные фундаменты. Для установки двигателей небольшой мощности иногда бывает достаточно простого усиления существующих стрингеров. В тех случаях, кoгдa необходимы специальные фундаментные балки коробчатого или Г -образного сечения (рис. 16), их надо протягивать от переборки до переборки (или от рамнoгo шпангоута до paмнoгo шпангоута) и обязательно скреплять с ними.

На яхтах особо ответственными узлами, передающими сосредоточенные усилия, являются крепления фальшкиля (или плавника с фальшкилем) и мачты. Конструкция вaнт — путeнсов также должна предусматривать разнесение тяги от вант на возможно б6льщую площадь обшивки; на рис. 17 показаны шесть вариантов этого узла.

Степс на небольших яхтах нет необходимости выполнять в виде солидного бруса, как это делается на многих деревянных cудax; достаточно использовать легкую предварительно отформиванную конструкцию (рис. 18).

Правильный подход к конструированию основных узлов можно проиллюстрировать эскизами корпуса с трехслойной обшивкой построенной в Германии 10 — мeтpoвой крейсерской яхты с обводами шарпи. Минимальная толщина несущих слоев стеклопластика (с армированием стеклотканью) 2,5 мм, заполнителя 20 мм.

На рис. 19 показано оформление скулы с использованием заформованного в самый угол дополнительнoгo стеклопластикового треугольного профиля; в целом узел получается очень жестким и представляет собой как бы продольную балку набора. Такие же решения применены и в остальных продольных coeдинениях, например в соединении палубы с бортом (рис. 20). Поперечный набор в чистом виде отсутствует.

Вес киля (рис. 21) при помощи установленных изнутри корпуса дополнительных стрингеров - швеллеров, перевязанных стальными же поперечинами, и пластины, приваренной к плавнику, распределен на большую площадь днища. Такими же наложенными на обшивку швеллерами (рис. 22) разносятся на днище и нагрузки от шпора мачты. Рассмотренные узлы вполне применимы и при индивидуальной постройке небольшой яхты или катера.

Болтовые соединения. К болтовым соединениям конструкций из стеклопластика предъявляются следующие требования:

— диаметр болта d обычно должен быть равен толщине соединяемого материала (не менее);

— отстояние болта от края связи не должно быть менее 3 d;

— расстояние между болтами (шаг) не должно быть менее 4 d;

— под гайку и головку болта подкладывается шайба диаметром не менее 2,5 d.

igorkiporouk

Стеклопластик появился более 80 лет тому назад, но лодки из него начали делать всего чуть больше чем пол века назад. И вот, посмотрите вокруг. Подавляющее большинство парусных яхт сейчас из стеклопластика.

Если отбросить первые единичные попытки постройки лодок из стекловолокна пропитанного смолой, первые стеклопластиковые яхты были запущены в серию в 1956 году. Группа предприимчивых американских яхтсменов из Портленда, штат Орегон, объединились и решили построить лодки из нового материала. Результатом их усилий стал шлюп Chinook 34. Построив первые пять лодок, они основали компанию Yacht Constructors, которая за годы своей деятельности построила более шестисот яхт Chinook и Cascade. Большая часть из них были просто корпуса, для достройки любителями.

.

.

Тот самый Chinook 34

Тогда же, в шестидесятых годах, начался бум пластикового судостроения. Спрос на яхты был большой и предпринимателей привлекало то, что новая технология не требовала больших вложений. Многие корпуса строились в условиях, которые сейчас вызвали бы ужас. Энтузиаст яхтостроитель приобретал сарай, изготавливал матрицу из каких придётся материалов, покупал стеклоткань, бочку смолы и наняв несколько наспех обученных работников приступал к производству. Рабочие, без каких либо средств защиты, вручную укладывали стекломат и наносили смолу валиком или кистью. Смолу с отвердителем предварительно замешивали в ведре и пластификация происходила при температуре и влажности, какие бог послал. Поэтому качество корпусов даже у одного и того же производителя часто различалось в зависимости от времени года и погоды.

Как ни странно, несмотря на это, большинство стеклопластиковых лодок, которые когда-либо были построены, сохранились до наших дней. Видимо это можно объяснить тем, что строили тогда с запасом, щедрые дозы материалов, обеспечили лодкам долгую жизнь. Теперь мы знаем, что стеклопластик всё же требует обслуживания и ухода, в противоположность тому, как это представлялось раньше. Страшная проблема — осмос, тоже лечится. Но, только время покажет, проживут ли так же долго лодки производящиеся сейчас серийно, в условиях более строго контроля технологии. К примеру, многие лодки построенные в начале семидесятых, сразу после нефтяного кризиса, более подвержены осмосу, потому что верфи отчаянно пытались снизить стоимость производства, что сказалось на качестве и количестве применяемых материалов.

Едва ли можно себе представить больший контраст между производством стеклопластиковых судов с помощью ведра и щётки в пятидесятых годах и современной технологией композитного судостроения. Современные суда тщательно проектируются и рассчитываются. На компьютерах просчитывается вес, прочность, гидродинамика и все характеристики судна ещё до того, как оно будет построено. Технологический софт рассчитывает характеристики ламината, используются специальные смолы, ткани и препреги. Пластификация проводится в строго контролируемых условиях.

Часто на форумах встречаются утверждения, что пластик, дескать, за десять (двадцать, по другим версиям) теряет больше половины прочности. Гидролиз, понимаешь, осмос. короче того и гляди начнёт разваливаться старый стеклопластик. Но, кроме того, что статистика не подтверждает массовых аварий пожилых лодок, немногие проведённые исследования по данной теме этого не подтверждают. Исследования штука не дешёвая, поэтому позволить себе их могут только организации имеющие немалые средства. военные например. Американский костгард в начале пятидесятых заказал патрульные катера из стеклопластика : длина 40 футов, ширина 11, водоизмещение около 9,5 тонн, монолитный стеклопластик на алюминиевом поперечном наборе. Толщина ламината : 3/ 4 дюйма на днище и 3/ 8 – борт. Два дизеля по 250 сил обеспечивали им максимальную скорость 22 узла.

В 1962 году были проведены контрольные исследования пластиковых панелей вырезанных из бортов трёх катеров, находившихся в строю 10 лет, в 1972 году, ещё более скрупулёзный анализ большого количества образцов обшивки со списанного после 20 лет службы катера. Было отмечено, что катер использовался в сильно загрязнённом судоходном канале при постоянном контакте с серной кислотой, подвергался воздействию высоких температур при тушении пожара. То есть условия эксплуатации были довольно жёсткие.

Общее количество моточасов катера составило 11.654. При визуальном исследовании срезов пластика проникновения воды в ламинат не было замечено. Сравнительные результаты механических испытаний образцов приведены в таблице.

Прочность на растяжение

Прочность на сжатие

Прочность на изгиб

Прочность на сдвиг

То есть прочность ламината за 10 лет службы не претерпела изменений. Результаты после 20 лет даже немного выше, что можно объяснить неоднородным качеством пластика.

Подобные исследования проводились на образцах стеклопластика обтекателей устанавливаемых на подводных лодках. Результаты аналогичны: 11 лет службы не повлияли на прочность материала.

Это говорит о том, что если только в расчётах не заложен преднамеренно ограниченный срок службы, трудно сказать, сколько прослужит хорошо спроектированный современный стеклопластиковый корпус. Видимо нужно дождаться, когда на вторичном рынке исчезнут из продажи построенные в шестидесятых лодки, посчитать, сколько они прожили и умножить на десять, а может быть и больше. Но ждать видимо придётся ещё долго. Даже Cinook 34 всё ещё мелькают в списках. Просят за них не дорого, всё же древняя лодка, но попадаются, к примеру, их ровесники катера Bertran по нескромной цене в несколько сотен тысяч долларов. Уже сейчас ясно, что п ри должном уходе и обслуживании качественный пластиковый корпус переживёт любого владельца.

.

Монотип Shields, N231, постройки шестидесятых годов, затонул в 1999 году на глубине 60 футов. В октябре 2002 был поднят.

.

.

Пролежавшая на дне моря три года лодка была отреставрирована, переименована в Mermaid (Русалка) и продолжает принимать участие в регатах.

.

Однако такое долгожительство вредит яхтенному судостроению и убивает отрасль. Если лодки служат вечно, что делать производителям? Согласно исследованиям производителей в Соединённых штатах в 2004 году на вторичном рынке было продано более миллиона лодок, более 75 процентов впервые покупающих лодку, покупали бывшую в употреблении. Чтобы побудить клиентов приобретать новые лодки производители изощряются в выпуске новинок и вкладываются в рекламу. Но, я не исключаю, что долговечность современных яхт не будет соответствовать той, какую может обеспечить современный уровень технологий. Мы живём в обществе потребления, а вечные вещи уменьшают потребление и вредят производству. До того чтобы ставить срок годности на яхте, как на упаковке продуктов скорее всего дело не дойдёт, но современные лодки массового производства думаю будут стареть быстрее, просто потому, что это в них будет заложено. Конечно это просто мои мысли.

Корпус яхты, хоть и является её важнейшим элементом, это ещё не вся яхта. Уже сегодня корпуса, особенно на парусных яхтах, переживают все другие элементы и системы. Так стоит ли приобретать старую лодку, насколько оправданы все эти разговоры о «хороших старых» лодках. В каких случаях и какие старые лодки стоит приобретать? Вот как это вижу я:

Ясно, что любая вещь (и не только вещь) старея не становится лучше. Именно поэтому её цена со временем падает, и именно это делает её привлекательной для тех, у кого количество имеющихся денежных знаков сильно ограничено. Особенно это актуально сейчас, когда на вторичном рынке лодки небольших размеров обесценились до небывалого уровня. Поэтому при покупке первой лодки, особенно новичком, когда лодка предполагается небольшая и не планируется экстремальных плаваний, альтернативы б/у лодкам нет. Естественно, лодка должна быть не только «старой», но ещё и «хорошей». Если вдруг окажется, что морская романтика это не то что представлялось, продать дешёвую лодку легче, и даже если не получится продать, не так жалко потерянных средств.

Если предполагается покупка крупной лодки, она, как правило, хоть и дешевле новой, но всё равно стоит приличных денег, особенно если хорошая. Часто можно услышать рассуждения, дескать, не будешь же ты покупать авто, которому двадцать лет. Действительно, авто не буду, а лодку – могу. Попробую объяснить почему. Для меня (это не значит что это так для всех остальных) лодка не средство передвижения, не средство производства и даже не спортивный снаряд. Это вообще вещь не утилитарная, именно поэтому между покупкой парусной яхты и автомобиля разница принципиальная, предъявляемые к ней требования невозможно описать цифрами. Я не гонщик, не собираюсь сдавать лодку в чартер, перевозить пассажиров и грузы карго и не планирую ездить на ней на работу или на дачу. Как судно для неспешных путешествий парусная лодка уже по определению вещь устаревшая, хотя бы потому, что она парусная. Но я ведь хожу под парусом именно потому, что мне нравится этот устаревший способ передвижения с использованием силы ветра – та самая пресловутая романтика. Мне не требуются всевозможные навороты и скорость, аналогично последней модели айфона. Мне нужна надёжность, простота и очень важен эстетический аспект. Ну о том как я себе представляю «хорошую старую» лодку я уже писал три года назад, когда собирался её покупать, не буду повторяться. Специально перечитал тот пост – пока мои мысли и предпочтения не изменились.

.

–

Моя юная старушка INDIGO. HR 41. Корпус с номером 105, последний в серии.

Если же от лодки требуются какие то конкретные утилитарные характеристики, предъявляются определённые требования к скорости, комфорту, которыми старые лодки не обладают, то видимо нужно выбирать из новых (или почти новых) заточенных под заявленные цели.

О стеклопластике — просто. Применение и технологии

Стеклопластик получил широкую известность и популярность как в быту, так и во многих отраслях народного хозяйства. Из этого материала производят и самые простые детали, как например пуговицы и подиума акустической системы, и сложнейшие изделия, например обшивку самолетов. Изделия из стеклопластика можно встретить в автопроизводстве, яхтостроительстве, изготовлении легких самолетов и вертолетов и других сферах промышленного производства.

Стеклопластик дома: что нужно для работы

Для производства хотя бы одной детали стеклопластика потребуется:

- подобрать материалы;

- раскроить стеклоткань;

- создать матрицу (разделительный и покрывной слои);

- приготовить полимерный состав и нанести его;

- высушить изделие, достать его из формы и обработать, если это нужно.

Стоит заметить, что изготовление стеклопластика своими руками – не совсем простой процесс. Обычно первый «блин» бывает комом. Огорчаться не стоит, профессионализм приходит с опытом.

Метод ручного формования

В современном промышленном производстве используются различные технологии изготовления стеклопластика.

Для создания деталей из стеклопластика своими руками наиболее подходящим является метод ручного формования. Технология производства работ не предусматривает применения сложного оборудования и дорогостоящих материалов.

Для того чтобы изготовить стеклопластик своими руками методом ручного формования необходимо последовательно выполнить следующие этапы работ:

- выбор материалов;

- раскрой стеклоткани;

- создание разделительного слоя в матрице;

- создание покрывного слоя;

- укладка стеклоткани в матрицу;

- нанесение полимерного состава;

- повторение двух предыдущих этапов необходимое количество раз (в зависимости от толщины изделия);

- высыхание изделия;

- извлечение изделия из формы;

- окончательная обработка (в случае необходимости).

Главной особенностью метода ручного формования является высокая степень зависимости качества готовой детали от уровня мастерства исполнителя. Для того чтобы получить наиболее полное представление об изготовлении стеклопластика своими руками, необходимо рассмотреть каждый из этапов подробно.

Выбор материалов

Один из ответственных моментов ещё на стадии подготовки – выбор материалов. Вам нужно определиться, из чего будет сделана форма, и какая полимерная смола будет использоваться. Не менее важна и стеклоткань: чем она тоньше, тем глаже будет готовая поверхность, чем грубее, тем прочнее.

От качества полимерной смолы зависит прочность будущего изделия, его цвет, свето- и влагопроницаемость, реакция на окружающую температуру, а также прочность к ударам и на изгиб.

Для безошибочного раскроя материала понадобится лекало из картона (выкройка). Если планируется сделать несколько слоёв стеклопластика, то понадобится несколько одинаковых выкроек стеклоткани.

Разделительный и покрывной слои

Разделительный (он же внешний) слой наносится на поверхность готовой матрицы. Не забудьте промазать форму (матрицу) автовоском или тефлоновым гелем. Без этой смазки готовое изделие прилипнет к поверхности.

Если планируете делать стеклопластик толще одного слоя, то каждый отдельный слой высушивается и хранится под своим порядковым номером (порядок собирания готового изделия).

Покрывным (верхним/защитным) называется слой из полиэфирной (или эпоксидной) смолы. Она застывает только при смешивании основного состава и отвердителя. Толщина этого слоя не более 4 мм.

Покрывной слой

Для укладки покрывного и последующих слоев стеклопластика применяется эпоксидная или полиэфирная двухкомпонентная смола. Компоненты смешиваются и настаиваются согласно технологическому регламенту завода-изготовителя. Приготовленный состав должен быть использован в течение 15 минут, в связи с чем, для каждого последующего слоя смола готовится заново.

Покрывной слой является первым слоем, укладываемым в матрицу и, одновременно, верхним, защитным слоем изделия. Его толщина должна составлять не более 0,4 мм во избежание появления трещин в процессе сушки. Процесс высыхания покрывного слоя длится до превращения его в студенистую липкую массу.

Порядок работы

Раскроенную стеклоткань нужно выложить в форму максимально ровно, без морщинок и складок. Если потребуется, можно сделать небольшие разрезы. Нижняя стеклоткань обязательно тонкая, чтобы поверхность изделия была максимально гладкой.

Затем она промазывается готовой смолой, прокатывается валиком для выравнивания и выгонки воздушных пузырьков, сверху укладывается более прочная стеклоткань и процесс повторяется.

В качестве верхнего слоя обязательно используется тонкая стеклоткань для максимально ровной поверхности.

Изделия наберёт прочность спустя 72 часа. Тогда его извлекают из матрицы. Несколько готовых форм можно соединить между собой при помощи полимерного клея.

Теперь деталь можно окрасить полиуретановой краской.

Запрещается работать при температуре воздуха ниже 20°. Это ухудшит процесс застывания смолы и даже может его нарушить. В итоге вы получите липкое излишне гибкое изделие, найти которому применение вряд ли получится.

Заключительный этап – обрезание краёв и подгонка детали по размерам. Обрезанные части нужно зашлифовать мелкой шкуркой.

Работать необходимо в перчатках, в хорошо проветриваемом помещении, вдали от источников открытого огня. Во время работы запрещено курить.

Таким образом, изготовление стеклопластика своими руками – задача вполне посильная для непрофессионала. Важно пользоваться только чистым инструментом, работать на чистой поверхности, после работы со смолой промывать кисти, валик и прочие детали ацетоном. В случае застывания смолы их придётся только выбросить. Если не удалось удалить валиком все воздушные пузырьки, их необходимо очень аккуратно надрезать лезвием.

Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Подготовка стеклоткани

Раскрой стеклоткани выполняют по шаблону, изготовленному из плотного картона по размерам матрицы. Если изделие имеет сложную форму, допускается, в порядке исключения, использовать раскрой стеклоткани, состоящий из нескольких отдельных элементов.

В зависимости от толщины детали готовится необходимое количество слоев материала, которые складируются в удобном, легкодоступном месте, в порядке их формования в матрице. Если между процессами раскроя стеклоткани и формования изделий предусматривается перерыв в несколько дней, необходимо строго соблюдать условия хранения материала.

Материалы для изготовления стеклопластика.

Смола

Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом.

Полиэфирная смола, в основном, используется для изготовления цельных деталей

Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость

Материалы из стекловолокна

Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы.

Самые распространенные это ровинг, стекломат и стеклоткань.

Ровинг

Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор.

Стекломат

Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Укладка стеклоткани и пропитка смолой

После достижения необходимой консистенции покрывного слоя производится укладка раскроя стеклоткани в форму матрицы. Первый слой стеклоткани является наиболее тонким (300 г/м2), что обеспечивает максимально гладкую поверхность изделия.

Стеклоткань должна в точности повторять все изгибы формы матрицы без отслоений и образования воздушных пазух.

После укладки на стеклоткань наносят слой полимерной смолы, и образовавшуюся форму укатывают специальным валиком с целью более качественной пропитки и выдавливания пузырьков воздуха. Следующий слой стеклоткани укладывают, не дожидаясь высыхания смолы. Затем повторяется процесс приготовления и нанесения полимерного состава.

В зависимости от толщины и необходимой прочности изделия формуется различное количество слоев стеклоткани и пропитки. В качестве последнего слоя применяется стекловойлок или тонкая отделочная стеклоткань.

Компоненты стеклопластика

Армирующий компонент*. Для изготовления бытовых и вспомогательных строительных элементов обычно используется три типа армировочного материала:

- Стеклосетка. Это сетка из стекловолокна с ячейкой от 0,1 до 10 мм. Поскольку эпоксидный раствор — агрессивная среда, для изделий и строительных конструкций настоятельно рекомендована сетка с пропиткой. Ячейку сетки и толщину нити следует подбирать, исходя из назначения изделия и требований к нему. Например, для армирования нагруженной плоскости стеклопластиковым слоем подойдёт сетка с ячейкой от 3 до 10 мм, толщиной нити 0,32–0,35 мм (усиленная) и плотностью от 160 до 330 г/куб. см.

- Стеклохолст. Это более совершенный вид основы стекловолокна. Он представляет собой очень густую сетку, изготовленную из «стеклянных» (кремниевых) нитей. Его применяют для создания и ремонта бытовых изделий.

- Стеклоткань. Имеет те же свойства что и материал для одежды — мягкий, гибкий, податливый. Этот компонент очень разнообразен — он различается по прочности на разрыв, толщине нити, густоте плетения, спецпропиткам — все эти показатели ощутимо влияют на конечный результат (чем они выше, тем прочнее изделие). Главный показатель — плотность, в пределах от 17 до 390 г/кв. м. Такая ткань значительно крепче даже знаменитого военного сукна.

* Описанные виды армировки применяются и для других работ, но в паспорте изделия обычно указывается их совместимость с эпоксидной смолой.

Таблица. Цены на стеклоткань (на примере продукции )

| Плотность | Цена, у. е./кв. м |

| 17 | 4,6 |

| 25 | 3 |

| 48 | 3,2 |

| 80 | 2,8 |

| 110 | 2,8 |

| 160 | 3 |

| 200 | 3 |

| 280 | 4,3 |

| 390 | 5,2 |

Вяжущее. Это и есть эпоксидный раствор — смола, смешанная с отвердителем. По отдельности компоненты могут храниться годами, но в смешанном виде состав твердеет от 1 до 30 мин, в зависимости от количества отвердителя — чем его больше, тем быстрее твердеет слой.

Таблица. Наиболее распространённые марки смолы

- ЭТАЛ-45М — 10 у. е./кг.

- ХТ-116 — 12,5 у. е./кг.

- ПЭПА — 18 у. е./кг.

Дополнительным химическим компонентом можно назвать смазку, которую иногда наносят для того, чтобы защитить поверхности от проникновения эпоксида (для смазывания форм).

В большинстве случаев баланс компонентов мастер изучает и подбирает самостоятельно.

Требования к помещению

При производстве стеклопластика, химической пыли и различных примесей веществ в воздухе не избежать. Обязательным условием к помещению является полная фильтрация и циркуляция воздуха. Для рабочих также потребуется постоянная покупка защитных масок и респираторов. В помещении должна быть установлена пожарная сигнализация. Температура в помещении производства должна быть не ниже 15 градусов.

Помимо помещения для производства, необходим склад для готовой продукции минимум 200 кв.м. В идеале нужно иметь два склада, один для заготовок и материала, второй под готовое изделие. Их также необходимо оборудовать системой отопления и пожарной сигнализацией.

Как применить стеклопластик в быту и в строительстве

В частном порядке этот материал чаще всего применяется в трёх случаях:

- для ремонта стержней;

- для ремонта инвентаря;

- для усиления конструкций и плоскостей и при герметизации.

Ремонт стержней из стеклопластика

Для этого потребуется рукав из стеклоткани и высокопрочная марка смолы (ЭД-20 или аналог). Технически процесс подробно описан в этой статье. Стоит отметить, что углеволокно значительно прочнее стекловолокна, а значит, второе не подойдёт для ремонта ударного инструмента (молотков, топоров, лопат). При этом из стеклопластика вполне можно изготовить новую ручку или рукоятку для инвентаря, например, крыло мотоблока.

Полезный совет. Стеклопластиком можно усовершенствовать свой инструмент. Оберните пропитанным волокном рукоять рабочего молотка, топора, отвертки, пилы и сожмите в руке через 15 минут. Слой идеально примет форму вашей руки, что заметно отразится на удобстве в работе.

Ремонт инвентаря

Герметичность и химическая стойкость стеклопластика позволяют ремонтировать и герметизировать следующие изделия из пластика:

- Канализационные трубы.

- Строительные вёдра.

- Пластиковые бочки.

- Дождевые отливы.

- Любые пластиковые детали инструмента и техники, не испытывающие больших нагрузок.

Ремонт при помощи стеклопластика — пошаговое видео

У «самодельного» стеклопластика есть одно незаменимое свойство — он точно обрабатывается и хорошо держит жёсткость. Это значит, что из холста и смолы можно восстановить безнадёжно испорченную пластиковую деталь, либо изготовить новую.

Усиление строительных конструкций

Стеклопластик в жидком виде имеет прекрасную адгезию к пористым материалам. Иными словами, он хорошо сцепляется с бетоном и деревом. Этот эффект можно реализовать при монтаже деревянных перемычек. Доска, на которую нанесён жидкий стеклопластик, приобретает дополнительно 60–70% прочности, а значит, для перемычки или перекладины можно использовать доску вдвое тоньше. Если усилить этим материалом дверную коробку, она станет более устойчивой к нагрузкам и перекосам.

Герметизация

Ещё один способ применения — герметизация стационарных ёмкостей. Резервуары, каменные цистерны, бассейны, покрытые изнутри стеклопластиком, приобретают все положительные свойства пластиковой посуды:

- нечувствительность к коррозии;

- гладкие стены;

- сплошное монолитное покрытие.

При этом создание такого покрытия обойдётся около 25 у. е. за 1 кв. м. О прочности изделий красноречиво говорят реальные испытания продукции одного из частных мини-заводов.

На видео — испытания стеклопластика

Особо стоит отметить возможность починки кровли. Правильно подобранным и нанесённым эпоксидным составом можно отремонтировать шифер или черепицу. С его помощью можно моделировать сложные светопрозрачные конструкции из оргстекла и поликарбоната — навесы, уличные светильники, скамейки, стенки и многое другое.

Как мы выяснили, стеклопластик становится простым и понятным ремонтно-строительным материалом, который удобно применять в быту. При развитом навыке из него можно создавать интересные изделия прямо в собственной мастерской.

Как сделать лодку из стеклопластика самостоятельно?

В связи с этим, можно смело сказать, что выбор плавсредства остается исключительно за рыболовом.

Недостатки

Несмотря на все достоинства, водный транспорт из композитных материалов не лишен некоторых недостатков.

Невысокая прочность. Шлюпка из пластиковых соединений требует очень бережного отношения. Столкновение с причалом или каменистым берегом может послужить началом разрушения корпуса.

Чувствительность к пониженным температурам. Зимой нужно соблюдать осторожность, полностью высушивая дно от воды. Превратившись в лед, она может повредить корпус судна.

Проблематичность ремонта. Ремонтировать поврежденную поверхность самим не рекомендуется, заплаты лишь на короткое время улучшат положение.

Особенности эксплуатации

Если металлические корпуса лодок чаще страдают от коррозии, то для стеклопластика опасен осмос, приводящий к расслаиванию конструкционного материала при длительном нахождении его в водной среде.

Поэтому маломерное судно, например, изящная пластиковая лодка Пингвин с классическими обводами корпуса и круглыми скулами, должна периодически высушиваться на берегу. Рекомендуется зимовка композитных маломерных судов в эллинге или под навесом. Запрещено хранение под снегом и под прямыми солнечными лучами.

Однако, даже при неправильной эксплуатации ресурс посудины составит более 30 лет. При должном уходе маломерные суда сохраняют мореходность и эстетику восприятия более 50 лет.

Стеклопластик истирается на мелководье и при швартовке, плохо переносит пороги и механические повреждения. Зато корпус лодки абсолютно ремонтопригодный, даже в домашних условиях. Краска не слазит с бортов и не выцветает на солнце, поскольку находится внутри полимерной смолы (окрашивание в массе).

Технология изготовления

Современное производство стеклопластиковых лодок на предприятиях Вятбот осуществляется по технологии:

- создание матрицы корпуса и кокпита, элементов палубы из древесины;

- изготовление деталей из эпоксидных и полиэфирных смол с армированием стеклотканью;

- вклеивание кокпита внутрь корпуса и монтаж навесного оборудования

- усиление транцев, киля, бортовых планширов, форштевня и реданов по мере необходимости.

Одной матрицы хватает примерно на два года непрерывного конвейерного производства. При этом не нужен стапель и подгонка элементов обшивки. Если изготавливается композитная лодка стеклопластик является оптимальным конструкционным материалом. Теоретически процесс осмоса способен разрушить застывшую полиэфирную смолу после 100 лет. На практике реальный эксплуатационный ресурс вдвое меньше, но и этого достаточно для нескольких поколений пользователей.

Лучшие пластиковые лодки под мотор

В этой категории эксперты собрали лучшие лодки, корпус которых обладает повышенной прочностью. Благодаря этому они подходят не только для размеренного хода по спокойному водоему, но и для гонки с задранным носом при глиссировании. Это актуально, чтобы совершать скоростные морские прогулки, осматривать удаленные места с гротами и скалами, рыбачить далеко от берега. При необходимости судно оснащается веслами, чтобы аккуратно пройти по извилистому маршруту на малой скорости или сменить место рыбалки, не пугая морскую фауну ревом мотора.

Лодка-бударка Delta

На первом месте в категории огромная пластиковая лодка с габаритами 8.54х1.4 м. Высота бортов у нее достигает 54 см, поэтому судно защищено от заливания высокими волнами. Если это все же произошло, лодка не утонет, поскольку имеет три герметичных отсека, продолжающих удерживать ее на поверхности. Полиэфирный стеклопластик корпуса наделен дополнительным износостойким покрытием, защищающим поверхность от порезов и проколов. Производитель разрешает оснащать модель двигателями с мощностью до 30 л.с. Транец составляет одно целое с остальным корпусом, а значит между ним и кожухом не возникнет трещин от нагрузок. Рым-кольцо на носу облегчает швартовку и крепление снастей. В отзывах владельцы рады, что производитель предоставляет гарантию 3 года.

Среди лодок с пластиковым корпусом — эта обладает наибольшими размерами и грузоподъемностью. Плавсредство выдерживает массу 2000 кг и подходит для прогулок большой компанией до 10 человек.

Достоинства

- высокие борта 54 см;

- дополнительное износостойкое покрытие;

- вместимость 10 человек;

- транец является частью корпуса;

- выдерживает вес 2 т.

Недостатки

- высокая стоимость;

- неудобно маневрировать на ограниченном пространстве;

- весит 250 кг;

- для транспортировки нужен большой прицеп.

Лучшие пластиковые гребные лодки

Гребные лодки рассчитаны на спокойное передвижение с веслами. Некоторые модели совсем не имеют транца, другие оснащены монтажной пластиной для подвешивания мотора, но его мощность не должна превышать 2-3 л.с. Выбирайте такие лодки, если хотите спокойно покататься по водоему или порыбачить на глубине.

Стелс 350

Пластиковая модель имеет длину 3.5 м и вмещает 4-х человек. Один сидит на носу, один посередине и два на корме. Ширина 135 см оптимальна для комбинации остойчивости и ходовых качеств, чтобы не создавать большое сопротивление при движении. Сзади предусмотрен небольшой транец для закрепления подвесного лодочного мотора, но мощность последнего не должна быть выше 3 л.с. Весит плавсредство 73 кг, поэтому спускать на воду его получится силами двух человек.

Грузоподъемность лодки составляет 350 кг (при длине 3.5 м). Учитывая средний вес человека 75 кг, остается запас в 50 кг. Это значит, что с собой получится взять достаточно снаряжения и снастей, теплые вещи и другой инвентарь, который может пригодиться на рыбалке или охоте. Транспортировка добычи тоже не вызовет перегрузки. За такое соотношение пассажировместимости и грузоподъемности пластиковая гребная лодка и признана лучшей среди конкурентов.

Достоинства

- красивый синий цвет корпуса снаружи;

- высокий борт 45 см защищает лодку от заливания волнами;

- почти ровное дно на корме разрешает рыбачить стоя;

- спереди есть киль для сохранения устойчивости на скорости.

Недостатки

- сзади вдвоем тесновато;

- нет петли для швартовки.

Афалина-285

Эта лодка из смеси стекловолокна и пластика имеет длину 2.85 м и ширину 130 см. Такие параметры позволяют легко ходить по озерам, рекам и в береговой морской зоне (бухты, затоки), а также сохранять устойчивость на месте. Внутри, в качестве каркаса, используется фанера, которая служит еще и отличным теплоизоляционным слоем. Наружная запайка пластиком полностью изолирует ее от влаги. Производитель уверяет, что пассажировместимость пластикового судна составляет 3 чел, но общая грузоподъемность при этом 180 кг. Получается, что масса пользователей не должна превышать 60 кг. Еще при таком соотношении не остается запаса для груза. Поэтому рациональнее использовать лодку для двух человек. На кокпите есть три скамейки и четыре держателя весел. Это разрешает грести сразу двум пользователям и ускоряет передвижение по воде.

Экспертам понравилось соотношение длины и веса. При размере 2.85 м лодка обладает массой всего 37 кг. Такая характеристика разрешает спускать пластиковое судно на воду усилиями одного человека.

Достоинства

- повышенная теплоизоляция;

- весит всего 37 кг;

- можно перевозить на крыше авто;

- три лавки в комплекте.

Недостатки

- если средний вес человека 75 кг, то будет небольшой перегруз.

Производство

Раньше стеклопластиковые модели использовались исключительно как гребные лодки из-за больших габаритов мотора. На сегодняшний день имеются довольно компактные агрегаты, подходящие для разнообразных судов. Кроме того, появилась возможность индивидуального изготовления лодок, где производитель учтет все желания заказчика, его размеры.

На сегодняшний день рынок богат множеством лодок из пластика не только зарубежного, но и отечественного производителя. К наиболее распространенным и качественным моделям относятся следующие стеклопластиковые лодки, выпускаемые в России:

Катера российского производства имеют отличные технические качества и довольно широкий ценовой ряд. Они широко используются не только на отдыхе, но и на рыбалке.

Покраска

Стеклопластиковые лодки не нуждаются в ежегодной покраске, тем не менее со временем материал теряет первоначальный блеск и требует обновления. На покраску судно лучше всего отдать профессионалам в сервис. Однако даже профессиональное оборудование не сможет сравниться полностью с родным покрытием. В профессиональном сервисе покраска проводится следующими способами:

- Краскопультом. Перед проведением работы все элементы, которые не нуждаются в покраске, следует заклеить защитной лентой.

- Кистью или валиком. Данный способ дешевле предыдущего, но не хуже его по качеству.

Кроме способа окраски имеется выбор материалов. Обычно используют краски на основе:

- Полиуретана. Который является наиболее надежным и качественным видом.

- Алкидов. Данный вид материалов имеет более низкое качество, чем предыдущий вид.

- Эпоксидов. Которые резко реагируют на изменения погодных условий.

- Грунта. Данный вид разрешается использовать исключительно ниже уровня ватерлинии, поскольку он разъедает стеклопластик.

Проектирование

Начинается изготовление лодок из стеклопластика с чертежа. Проекты катеров и лодок можно найти в интернете, и изготовить самостоятельно с помощью программы АвтоКад. При проектировании важно учитывать жесткость материала, рассчитать идеальное выравнивание бортов, чтобы на воде не возникло крена. Важным этапом в производстве лодки является работа с матрицей, которая должна отличаться своей жесткостью. Исходя из этого, для краев подбирается двухслойная фанера не менее 12 мм толщиной.

Бортики для лучшей ровности важно выровнять, ошкурить. На матрицу следует нанести полиэфирную шпаклевку, для ровности бортов лучше использовать шаблонный шпатель. Следующим шагом будет нанесение разметок на изделие, правильность этого шага отвечает за идеальность формы готового судна.

Далее необходимо изготовить деревянный киль, который отвечает за легкость хода, его не будет штормить из стороны в сторону. Затем деревянный киль следует покрыть смолой. После чего он снимается и доводятся борта до совершенства матрицы, прикатывается к бортам стекломатериал. Изготовление матрицы считается наиболее сложным и ответственным этапом. И, если нет уверенности в правильности своих действий, то это дело лучше доверить профессионалам.

Ремонт

Лодки стеклопластиковые также нуждаются в ремонте, как и судна, изготовленные из других материалов. Стеклопластик отличается своей хрупкостью, на нем нередко образуются вмятины и пробоины. Ремонт стеклопластиковых лодок может производиться не только профессионалами, все полученные повреждения можно заделать самостоятельно, подобрав необходимый материал, например:

- Мелкие трещины легко заделываются шпаклевкой, которая может наноситься несколько раз до достижения желаемого результата. После нанесения шпаклевки изделие следует покрыть грунтовкой и покрасить.

- Гелькоут наносится из пульверизатора для дополнительной зашиты и придания глянцевого блеска. С его помощью можно заделать маленькие трещины.

- Стеклоткань используют для устранения пробоин. При нанесении этого материала следует быть внимательным к его чистоте, поскольку даже незначительная пыль на воде приведет к появлению пузырей на лодке.

- Нередко для ремонтных работ используют смолу. К старому корпусу лучше прилипает эпоксидная, которая застывает на протяжении 3 часов. За данный период можно закончить остальной мелкий ремонт.

Где можно купить?

Стеклопластиковую лодку лучше всего покупать в специализированных магазинах и на авторитетных интернет сайтах. Ниже приведены ссылки на некоторые сайты и примерные цены на стеклопластиковые судна:

- https://av-marine.ru/steklo-plastikovie/;

- https://www.viza-yacht.ru/;

- https://tiu.ru/Lodki-stekloplastikovye;

- https://flagma.ru/stekloplastikovaya-lodka-so1203671-1.html;

- https://moskva.regtorg.ru/goods/lodki-stekloplastikovye/ .

На сегодняшний день имеется множество моделей лодок и катеров из стеклопластика на любой вкус и кошелек, которые позволяют провести время на отдыхе с семьей и насладиться качественной рыбалкой.

Легко купить и удобно пользоваться!

Практически все знают, как купить катер или моторную лодку. Однако покупателям далеко не всегда известны особенности, которые делают наши изделия наиболее популярным видом товаров в своем сегменте. Из наиболее важных факторов можно отметить следующие достоинства.

- Крупносерийный характер производства. Это позволяет нашим клиентам получать оплаченный товар в течение минимального периода времени. Весь процесс характеризуется аккуратностью и точным выполнением заказа. Мы предоставляем услуги по доставке катеров и лодок на территории России и стран Таможенного союза.

- Сочетание высокой степени прочности и долговечности всех выпускаемых изделий с их относительно невысокой ценой. Кроме того, покупателей радуют прекрасные ходовые качества приобретенных ими лодок и катеров.

- Продажа катеров и лодок осуществляется как централизованно, так и через региональных дилеров. Удобный процесс покупки в нашем интернет-магазине, занимающий минимум времени, полностью устраивает всех наших клиентов. Также пользуются высоким спросом различное оборудование и аксессуары для судов. Лодочные моторы и прицепы тоже являются товарами, которыми интересуются многие покупатели.

- Вся наша продукция изготавливается в соответствии с существующими стандартами. Такой факт служит показателем качества и надежности выпускаемых изделий. Кроме того, наши инженеры регулярно осуществляют мероприятия по модернизации лодок и катеров. Это способствует тому, что наши суда продолжают занимать одни из первых позиций в рейтинге Российских лодок.

Мы всегда будем рады видеть Вас в числе наших клиентов!

Особенности конструкции стеклопластиковых моторок

Изначально лодка обладает более скромными габаритами в сравнении с катером – 2,8 – 3,8 м. Поэтому эта категория маломерных судов названа моторно-гребной:

- стеклопластиковая лодка мотор в качестве силового привода подразумевает изначально;

- весла входят в комплектацию, подуключины предустановленны на бортах.

Основными достоинствами стеклопластика в качестве конструкционного материала для лодки являются:

- термопластичность – корпус самой сложной формы можно изготовить из одной детали;

- экономичность – расход материала снижается;

- технологичность – отсутствуют операции сварки, крепления заклепками;

- экологичность – материал безвреден для человека;

- гигиеничность – кокпит и корпус, рубку и палубу можно вымыть забортной водой;

- декоративная ценность – обводы судна гораздо эффектнее, чем у посудин из металла.

Элементы лодки, испытывающие высокие механические нагрузки, усиливаются накладками из этого же материала или нержавеющей сталью.

Кузовные детали из стеклопластика: не гниют, но в чем подвох?

“Последнее время в интернете много рекламы о продаже кузовных деталей из стеклопластика. Расскажите, пожалуйста, подробнее о них, все плюсы и минусы. Как они ведут себя при авариях? Нет ли проблем с устойчивостью к температурам и техническим жидкостям? Красятся ли они без проблем?”

Кузовные детали из стеклопластика в Беларуси изготавливают несколько небольших фирм. Материал представляет собой стекловолокно, пропитанное полиэфирной или эпоксидной смолой. Из него можно изготовить все, начиная от “ресничек” на фары и заканчивая кузовными панелями. Данные детали при правильном изготовлении очень прочны и долговечны. Ранее материал активно использовался в тюнинге, но сегодня из него часто делают стандартные детали.

Стеклопластик не стоит путать с АБС-пластиком. В промышленных вариантах удобнее работать с последним, так как технология изготовления кузовных запчастей из стеклопластика требует применения большого количества ручного труда.

Что касается прочности, то все зависит от качества изготовления. На рынке широко распространены кузовные детали из стеклопластика гродненской компании “Кузовпластик”. Они изготовили несколько роликов с краш-тестами своих деталей – судя по видеоряду, с прочностью нет проблем. Правда, для тестов могли изготовить более крепкие детали, но по отзывам проблем с прочностью действительно нет. Тем не менее применение неоригинальных кузовных элементов – это внесение изменений в конструкцию. Никто не проводил краш-тесты автомобилей, у которых металлические кузовные элементы были заменены стеклопластиковыми, поэтому сказать о безопасности мы ничего не можем.

Можем только предполагать. Если поменять лишь передние крылья, это вряд ли существенно повлияет на безопасность, ведь во многих автомобилях применяются данные элементы из пластика. Но если все навесное железо и пороги заменить стеклопластиком, то есть риск, что с безопасностью возникнут проблемы, ведь в запрограммированную клетку сминаемых зон вносятся незаводские изменения.

Благодаря стеклопластику снижается вес автомобиля (правда, при этом может поменяться еще и развесовка), материал ремонтопригоден и способен возвращаться в свою форму после ударов. Но самое главное – он не ржавеет. Вообще.

По установке деталей проблем нет, если они изготовлены качественно. Нарекания если и есть, то касаются мелочей и устранимы. Сотрудники “Кузовпластика” уверяют, что делают матрицы по оригинальным запчастям. Если с геометрией кузова все в порядке, детали устанавливаются без проблем. Заявлен диапазон температур от -60°С до +140°С, к покраске и устойчивости к техническим жидкостям нареканий тоже не было.

Сегодня детали из стеклопластика делают для многих моделей. В основном выбраны автомобили, которые имеют высокий ресурс, ограниченный, по сути, кузовом. В ассортименте продукции гродненской фирмы – кузовные запчасти к Audi А5, А6 (С4), А6 (С5); Infiniti FX35; Ford Transit, Galaxy; Mercedes-Benz W202, W124, W210, W140, Sprinter W901-W905, Sprinter W906, Vito W638, Vito W639; Nissan Patrol (Y61) и Primera (P11); SEAT Alhambra; Volkswagen LT, Т4 и Sharan. В основном продаются крылья, иногда – двери.

Список запчастей постоянно увеличивается. Как нам сообщили в “Кузовпластике”, они планируют выпускать кузовные детали ко всем автомобилям. Говорят, что даже готовятся “положить на лопатки” Тайвань, где выпускаются недорогие железные запчасти. В Гродно считают, что тайваньские детали хуже по качеству, – не становятся в зазоры или быстро ржавеют.

| Деталь | Стеклопластик, руб. | Металл, б/у, руб. | Новые, Тайвань, руб. |

| Крыло Infiniti FX35 | 160 | 375 (одна позиция) | 630 |

| Крыло Volkswagen Sharan | 150 | 65-70 | 121 |

| Крыло Audi A6 (C4) | 150 | 150 | 240 |

| Задняя дверь Volkswagen LT | 500 | 188 (ржавая) | – |

| Крыло W202 | 300 | 80 (много предложений со ржавчиной) | 67 |

| Передняя дверь Mercedes-Benz Sprinter | 500 | 300-500 (в плохом состоянии) | – |

Что касается цен, то дорогими детали не назовешь, учитывая, сколько ручного труда применяется в производстве. К автомобилям, которые особенно подвержены коррозии, часто предлагаются ржавые запчасти. Есть новые тайваньские – иногда они дешевле, иногда дороже, но говорят, что могут быть нюансы по качеству. В общем, в покупке и установке стеклопластиковых деталей смысл есть, но подходить к этому все же стоит осторожно, так как на рынке могут продаваться некачественные детали от производителей, которые только набивают руку.

Юрий ГЛАДЧУК

Фото из открытых источников

ABW.BY

Если у вас есть опыт установки и эксплуатации кузовных деталей из стеклопластика, не забудьте поделиться им на форуме.

Более 7.500 крыльев для любых автомобилей на сайте BAMPER.BY. Поиск любой запчасти – в три клика!