Стеклокомпозит – материал нового поколения

Новые синтетические материалы все более уверенно заменяют традиционные натуральные практически во всех сфера деятельности и жизни человека потому, что они обладают более привлекательными эксплуатационными характеристиками, более простые и дешевые в производстве, а еще, позволяют изготовлять изделия любой сложности, размеров и назначения. Один из материалов последнего поколения – стеклокомпозит или стеклопластик.

Состав и свойства стеклокомпозитов

Стеклокомпозит – искусственный материал, в состав которого входят два основных компонента и ряд дополнительных:

• Базовая основа (60-30%) – стекловолокно, которое является армирующим элементом состава и предоставляет ему необходимую прочность.

• Вторая часть основы (40-70%) – наполнитель или связующее вещество. Оно равномерно распределяется между волокнами и обеспечивает ряд эксплуатационных характеристик и защищает армирующие волокна от механических и других воздействий.

• В зависимости от того, для каких целей стеклокомпозит будет применяться, в его состав вводятся дополнительные добавки (не больше 1%). Это модификаторы (для предоставления морозостойкости или термостойкости), пластификаторы (для эластичности, гибкости, твердости и т.д.), пигменты (для окрашивания), смазочные материалы.

В качестве наполнителя может выступать практически любое вещество, которое также подбирается в зависимости от назначения стеклокомпозита и дает возможность существенно менять характеристики материала. Благодаря некоторым наполнителям стеклокомпозиты имеют собственные названия:

• углепластики – углеродные волокна + эпоксидная смола;

• стеклошпоны или пресс-материалы – синтетические нити + полимерные смолы;

• газонаполненные пластики – воздух, азот, инертные газы + полимерные смолы;

• полиэфирный стеклопластик – измельченное стекловолокно + прозрачные полиэфирные смолы;

• строительный стеклокомпозит – песок, крошка, белый цемент + полиэфирные смолы и многие другие виды.

Преимущественные характеристики стеклокомпозита

Такую популярность стеклокомпозит завоевал не случайно, ведь его характеристики просто уникальны, плюс к тому же, их можно целенаправленно менять:

• низкий удельный вес – в 3,5 раз ниже, чем у стали;

• очень высокая механическая прочность – удельная прочность выше, чем у стали (предел прочности незначительно ниже);

• низкая теплопроводность;

• стойкость к высоким и низким температурам;

• отличные диэлектрические свойства;

• стойкость ко всем видам агрессивных веществ;

• поддается всем видам механической обработки (при этом образуется пыль, от которой надо тщательно защищаться);

• высокие конструкционные характеристики;

• хорошо поддается окрашиванию, нанесению различных покрытий;

• не подвержен коррозии при повреждении поверхности;

• в случае деформации при ударе легко восстанавливается;

• выдерживает высокое давление;

• низкая стоимость производства.

Сфера применения стеклокомпозитных материалов

Этот абзац может быть очень и очень большой, поэтому мы только перечислим области, где применяют изделия из этого материала и что из него изготовляют.

Немного истории

Изобретен стеклокомпозит был в 50-е годы прошлого века в США исключительно для нужд космической промышленности для строительства первой твердотопливной ракеты подводного старта. Материал показал свои уникальные качества и уже в 60-е годы перекочевал в авиационную, а затем, и в судостроительную промышленность, в основном военного назначения. Низкая стоимость в сравнении с другими материалами быстро сделала стеклопластик весьма востребованным уже в промышленных масштабах в других отраслях – машиностроении, строительстве и других. Особенно быстро освоение этого композитного материала и изобретение новых и новых его разновидностей началось с созданием очень эффективной и недорогой технологии под названием пултрузия, когда армирующее волокно протягивается (pull) через (throught) форму с разогретой смолой, при остывании состава и получается стеклокомпозит. На сегодня существуют методы горизонтального и вертикального протягивания, а производство может быть периодическим или непрерывным. Для небольших объемов работ используется или способ напыления стекловолокна вручную, или способ ручного формования изделий.

Применение стеклопластиков

Сейчас стеклокомпозиты применяют в таких сферах:

• в авиастроении – внутренняя «начинка» самолетов и вертолетов на 70% изготовляется из стеклопластика;

• в судостроении – большая часть корпусов и конструктивных частей малотоннажных судов (лодок, шлюпов, яхт, рыболовецких суден, катамаранов, гидроциклов и других) выполнена из этого материала;

• в производстве крупных емкостей и сооружений для хранения жидкостей, в том числе, цистерны, бассейны, ванны, искусственные пруды и т.д.;

• автомобильной промышленности: детали кузовов, кабин, бамперов, и кузовного обвеса, элементы салона. А болиды – корпуса картов и гоночных автомобилей полностью изготавливаются из стеклокомпозитов;

• сооружения и элементы инженерных сетей: трубопроводы, в том числе и высокого давления, коллекторы, в качестве гильз под дороги и мосты, септики, отстойники, фильтры, аэротенки из стеклопластика недорогие, прочные и легкие.

• дорожное строительство – для усиления конструкции дорог и тротуаров, устройства площадок;

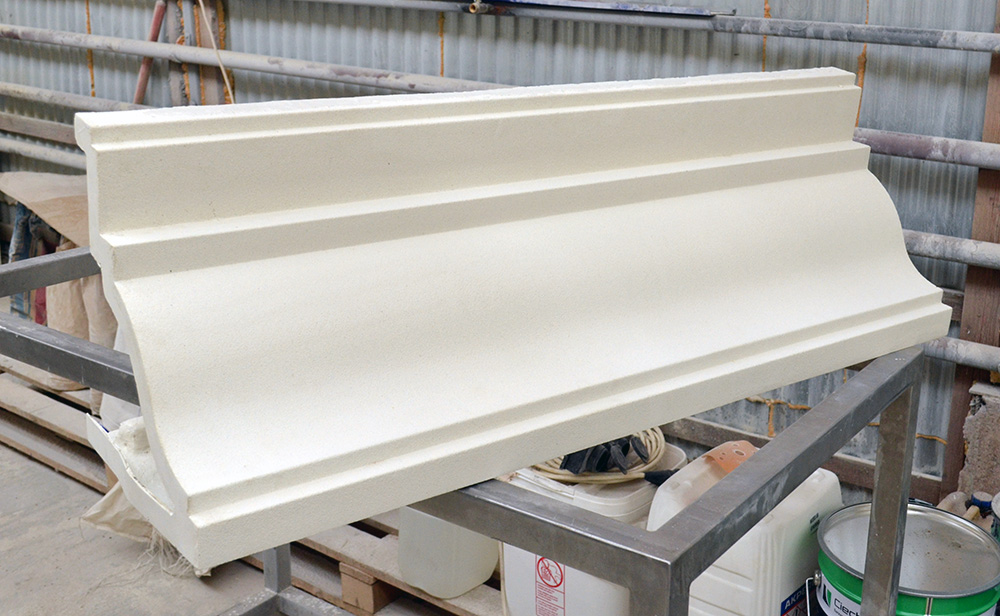

• в строительстве стеклопластик применяется для замены металлических и бетонных конструкций. В возведении домов и коттеджей дорогую металлическую арматуру можно успешно заменять стеклокомпозитной. Из этого материала делают дверные и оконные системы. Но наиболее широкое применение стклокомпозит находит в изготовлении элементов фасадов, лепнины и декоративных украшений, а также, в интерьерном дизайне.

Производство архитектурного и интерьерного декора в АрхИдеи

Компания АрхИдея специализируется на изготовлении фасадного декора из полиэфирных стеклопластиков и стеклофибробетона, которые на сегодня признаны лучшими строительными материалами. Стеклокомпозит имеет преимущество перед СФБ в своем более низком весе, что очень привлекательно для высотного строительства. Зато на СФБ дают сертификат пожарности Г0, а на стеклопластик Г1.

У нас можно заказать такие элементы конструкций и декора из полиэфирного композита:

• стеновые и кровельные панели, плиты;

• заборы;

• декоративные фасадные и интерьерные элементы (колоны, пилястры, карнизы, наличники, панно и др.);

• МАФы (фонтаны, вазоны, ротонды, скамейки);

• ограждения для лестниц, балконов, террас;

• балясины, балюстрады и многое другое.

При производстве изделий стеклопластика мы используем высоко экологичные гелькоуты и полиэфирные смолы общего назначения типа AWTP 109 ORGANIKA SARZINA. В качестве наполнителя используются натуральные материалы (тригидрат алюминия, мука кальцитовая), для декоративного слоя – различные наполнители из коллекций разных производителей, в частности, наполнитель компании Granistone – полимерные цветные гранулы, благодаря чему материалу можно придать практически любой цвет и текстуру. Наша собственная разработка – стеклокомпозит, имитирующий натуральный мрамор (на фото), в котором в качестве наполнителя применяется натуральная мраморная крошка. . В таких изделиях состав натурального мрамора достигает 87% от массы.

Покрытие корпуса стеклопластиком

Корпус, построенный из дерева или фанеры, можно оклеить снаружи стеклопластиком. Кроме защиты древесины от влаги и механических повреждений, стеклопластик повышает прочность корпуса, упрощает весенний ремонт судна. Нередко стеклопластик используется также для оклейки стальных и дюралевых корпусов.

Для защитной оклейки корпуса судна наиболее подходящими являются стеклоткани редких переплетений — так называемые «сетки» марок СЭ (ССТЭ-6 или ССТЭ-9). Вследствие малой плотности они легко пропитываются смолой и благодаря своей эластичности хорошо облегают корпус. Годится также стеклоткань сатинового переплетения марки АСТТ (б) Q или Т-11-ГВС-9. Электроизоляционные ткани марок ЛСМ, АСМИ, ЛСЭ, ЛСБ и ЛСК выпускаются пропитанными синтетическими смолами и для оклейки корпусов практически непригодны. Большинство из этих тканей можно отличить по окраске в желтый или бордовый цвет и по наличию пропитки.

При оклейке металлических корпусов лучше использовать эпоксидные компаунды, обеспечивающие более надежное сцепление, а для деревянных можно применять также полиэфирные смолы, которые существенно дешевле эпоксидных.

Оклеивание производится при температуре не ниже 18 °С и относительной влажности воздуха не выше 65 %. Время отверждения — от 1 до 7 суток.

Перед оклейкой деревянного корпуса необходимо скруглить все острые кромки и углы, на которых стеклоткань, вследствие резкого перелома нитей, плохо держится. Необходимо утопить крепеж в обшивку и зашпаклевать углубления над ним, удалить имеющиеся подтеки клея. Неровную, шероховатую поверхность надо прострогать. Расколы и задиры обшивки подрезают стамеской или острым ножом, затем всю поверхность обшивки обрабатывают шкуркой и рашпилем. Естественно, что старую, плохо держащуюся краску и шпаклевку удаляют. Размочаленные трением или пораженные гнилью поверхности зачищают до здоровой древесины, шпаклюют или, если необходимо, делают наклейки из деревянных планок. Корпус должен быть хорошо просушен.

Если оклеивается корпус лодки, построенный из алюминиевого сплава, то его точно так же необходимо зачистить от непрочно держащейся краски, тщательно протереть и перед самой оклейкой обезжирить поверхность уайт-спиритом или ацетоном. Острые кромки и углы желательно скруглить по радиусу, снять заусенцы, погнутые места обшивки выправить. Если корпус был окрашен глифталевыми или пентафталевыми красками, нитроэмалью или эпоксидной эмалью, то можно оклеивать его стеклотканью прямо по старой краске (разумеется, если она не отслаивается от металла). Слишком гладкую, блестящую поверхность рекомендуется ошкурить для придания ей некоторой шероховатости, благодаря которой повышается адгезия — сцепление стеклопластика с краской или металлом. После этого следует тщательно удалить пыль, протерев поверхность тампоном, смоченным ацетоном или бензином.

Аналогичным образом подготавливается к оклейке стальной корпус. Приступать к оклейке надо сразу же после окончания очистки и обезжиривания, так как при высокой влажности воздуха очищенный металл может окислиться, появятся признаки коррозии, что существенно ухудшает качество стеклопластикового покрытия.

В процессе изготовления стеклоткань обычно смачивается масляной эмульсией или парафиновым раствором, что делает ее непригодной для пропитки связующим. Поэтому перед использованием стеклоткани необходимо удалить замасливатель, промыв ткань бензином (это нельзя делать в ванне и в других помещениях небольшого объема). Другие виды замасливателей снимаются уайт-спиритом или ацетоном. Промытую ткань следует просушить в течение 2—4 ч, лучше всего на открытом воздухе.

При раскрое ткани желательно отрезать куски, равные длине корпуса, особенно для полос, укладываемых вдоль киля и ватерлинии. При ударе о препятствие стеклопластик в этих местах может отслоиться на значительном расстоянии, целое полотнище в этом случае только порвется.

Связующее для оклейки следует готовить в эмалированной посуде, в количестве, которое может быть израсходовано за 1,5—2 ч работы. Использовать медную, латунную или гуммированную посуду нельзя, так как эти материалы отрицательно влияют на отверждение связующего. Компоненты связующего смешивают в определенной последовательности. Если предстоит оклеивать вертикальные борта или днище катера, стоящего килем вниз, то за несколько часов до начала оклейки в смолу порциями вводят, при тщательном перемешивании, приготовленную дозу тиксотропного наполнителя — белой сажи марок У-333 или А в количестве 5—7% от веса смолы, либо аэросила— 1—1,5%. Наполнитель повышает вязкость смолы, предотвращает подтеки связующего. Через 2 ч смолу с введенным наполнителем еще раз тщательно перемешивают.

Перед началом оклейки отвешивают необходимое количество смолы и отдельно ускоритель и инициатор. Для полиэфирных смол марок ПН-1 и ПН-3 инициатором служит гипериз (гидроперекись изопропилбензола), который добавляется в количестве 3 вес. ч. на 100 вес. ч. смолы. Смола с гиперизом затвердевает в течение нескольких часов; для ускорения процесса в нее добавляют; ускоритель — нафтенат кобальта (10%-ный раствор в стироле)—8 вес. ч.

Сначала вводят ускоритель и только после хорошего (в течение 10—15 мин) перемешивания — гипериз. Состав снова хорошо перемешивают. Ускоритель и инициатор не должны соединяться непосредственно, так как при этом может произойти взрыв.

При использовании эпоксидных смол ЭД-5 и ЭД-6 в смолу добавляют дибутилфталат — 15 вес. ч. на 100 вес. ч. смолы, с которым она может храниться длительное время.

Ускорителем служит полиэтиленполиамин (10 вес. ч.), который вводят в связующее непосредственно перед оклейкой корпуса. При смешивании связующего с полиэтиленполиамином выделяется тепло, и вследствие этого смесь может быстро отвердеть. Поэтому ускоритель рекомендуется вводить частями, при хорошем перемешивании.

Если оклейка ведется при температуре ниже 18 °С, в связующее можно ввести соускоритель — диметиланилии в количестве. 0,025—0,1 % от массы смолы. Он резко ускоряет желатинизацию смолы.

При работах по оклейке применяют следующие инструменты: острый нож, портновские ножницы для раскроя ткани, торцовые кисти, шпатели, ролик для прикатки и эмалированную посуду. Обработанная поверхность наружной обшивки грунтуется тонким слоем связующего, приготовленного без тиксотропного наполнителя (рис. 312). Размер участка определяется так, чтобы его можно было оклеить за 1—1,5 ч.

Через 30 мин после грунтовки наносится еще один слой связующего, но уже с тиксотропным наполнителем, и сразу же на него укладывается первый слой стеклоткани, который тщательно разглаживается, простукивается торцовыми кистями от середины полотнища к краям до полного удаления воздушных пузырей и достижения равномерной его пропитки. Сверху опять наносится слой связующего и укладывается второй слой стеклоткани. Аналогично укладываются последующие слои до получения защитного слоя нужной толщины. Ориентировочно можно считать, что 4 слоя стеклоткани составляют защитное покрытие толщиной в 1—1,5 мм. Толстая стеклоткань создает достаточную защиту в один-два слоя.

Первый слой стеклоткани должен перекрывать на 50—70 мм скуловой брус, заходя на днище, и на такую же величину — на палубу. Последующие слои должны ложиться так, чтобы перекрой по кромкам был не менее 20—30 мм. Наиболее уязвимые места корпуса, например, скулу, днище у киля, соединение борта с палубой целесообразно защитить дополнительными слоями стеклоткани, наклеив полосы шириной 50—100 мм. Для того чтобы кромки стеклоткани не были заметны на готовом корпусе, рекомендуется выдернуть крайнюю продольную нитку из кромки каждого полотнища. При оклейке днища край ткани необходимо перепустить на борта; аналогично поступают при покрытии стеклопластиком палубы, транца и форштевня. Оклейку нужно вести непрерывно до получения защитного слоя нужной толщины, иначе связующее отвердеет, и для продолжения работы поверхность придется зачищать.

Если приходится оклеивать днище в потолочном положении, разрезанная на куски по длине лодки стеклоткань предварительно пропитывается связующим на столах. Затем полотнища ткани наматывают на круглые стержни диаметром около 70 мм и не позднее чем через 30—40 мин их разматывают и укладывают на корпус, пробивая образовавшиеся пузыри торцовыми кистями и прикатывая ткань валиками.

При оклейке корпусов с наборной обшивкой — «кромка на кромку» — узкими полосками стеклоткани оклеивают сначала выступающие кромки поясьев обшивки (рис. 313), затем поверх этих полосок накладывают еще полосы стеклоткани, по ширине равные ширине пояса. Попытки оклеить клинкерную обшивку одним широким полотнищем стеклоткани, как правило, оканчиваются неудачей, так как в местах сгибов ткань прилегает к обшивке неплотно, возможны воздушные пузыри.

Если на днище мотолодки имеются продольные реданы, которые перед оклейкой снять не представляется возможным, то такое днище оклеивают аналогичным способом: сначала узкими полосами реданы, затем поверхности между реданами широкими заранее выкроенными полосами.

При оклейке клепаных металлических корпусов рекомендуется сначала приклеить полосы стеклоткани по всем заклепочным швам.

Деревянные корпуса изнутри обычно не оклеивают. Поскольку покрытие из стеклопластика фильтрует воду, как бы тщательно оно ни выполнялось, при двухсторонней оклейке обшивки исключалось бы испарение влаги, набранной досками, и здесь быстро развивались бы процессы гниения.

После оклейки корпуса, пока связующее еще окончательно не желатинизировалось, выполняют «мокрую шпаклевку». Неровности (риски, наплывы клея) сглаживают шпателем, смачивая растворителем. Для шпаклевки применяют то же связующее, которое используется для оклейки корпуса, с добавлением наполнителя — кварцевого песка или маршаллита (мел и цемент применять не рекомендуется). Шпаклеванную поверхность выравнивают и сразу же обтирают тампоном, смоченным в растворителе.

После того, как шпаклевка высохнет, рекомендуется прошкурить поверхность пластика — устранить глянец стеклянной шкуркой. К матовой поверхности гораздо лучше прилипает краска, особенно эмаль. Для окраски оклеенного стеклопластиком корпуса можно применять краски, рекомендованные для косметического ремонта пластмассовых судов. Стойкое декоративное покрытие может быть выполнено на основе связующего, примененного для оклейки корпуса, путем введения в него сухих красящих пигментов (см. табл. 18). Пигмент вводится в смолу до ее смешивания с ускорителем.

Минеральные пигменты необходимо просушить в сушильном шкафу при температуре 105—110 °С для того, чтобы влага, содержащаяся в пигменте, не задерживала отверждения смолы и не снижала прочность стеклопластика. Высушенный пигмент тщательно просеивают через сито (мелкую капроновую сетку). Из просеенного порошка пигмента и связующего, смешанного с тиксотропным наполнителем (белая сажа или аэросил), приготовляют пастообразную композицию, состоящую из 50 % порошка пигмента и 50 % смолы. Для этого их тщательно смешивают и хранят в закрытой посуде.

Связующее, не содержащее инициаторов отверждения, может храниться долго.

Для того чтобы окрасить смолу, предназначенную для нанесения в качестве декоративного слоя на корпус судна, в смолу добавляют пасту и перемешивают до тех пор, пока не получится однородная масса. Пасту добавляют до получения нужного колера и уже после этого в связующее вводят отверждающие добавки и тщательно перемешивают нужное количество для окраски корпуса. Цвет отвер-жденного связующего обычно отличается от цвета применяемого пигмента, поэтому, прежде чем приготовить связующее для покрытия всего корпуса, надо сделать несколько проб с различным количеством пасты.

Через сутки после нанесения декоративного слоя корпус можно зачистить от подтеков- и окончательно отделать: подшпаклевать неровности связующим и после отверждения шпаклевки отшлифовать поверхность водостойкой шкуркой № 180—220 с мыльной водой.

При оклейке или ремонте корпуса вместо стеклоткани можно использовать тонкую хлопчатобумажную ткань (бязь или миткаль), а вместо связующего на основе эпоксидной или полиэфирной смолы клеи БФ-2, БФ-4, БФ-6, пентафтале-вый лак № 170А, глифталевый лак любых марок, бакелитовые лаки марок А и Б, лак ХС-76, масляные лаки (6с, 6т, 4с, 4т) или густотертые краски.

Пентафталевый лак можно брать любых марок, но если будет применен ПФ-231 (паркетный), надо учитывать; что он высыхает очень быстро — за 30— 60 мин с момента нанесения. Можно использовать и другие паркетные лаки с кислотным отвердителем (МЧ-26 и т. п.). Время отверждения бакелитового лака составляет не менее 7 суток.

Лаки наносят большой кистью одновременно на обе поверхности, но на ткань несколько обильнее, чем на корпус.

Густотертые краски для оклейки тканью разводят льняной олифой из расчета: на 1 часть (по объему) свинцовых белил и крона — от 1/3 до 1/2 части олифы; на 1 часть цинковых белил — от 1/4 до 1/3. Свинцовый сурик приготовляют в момент употребления, отвешивая на 80 вес. ч. сухого порошка 15 вес. ч. льня* ной олифы.

Краски наносят на обе поверхности жесткой кистью. Срок их полного высыхания при температуре 20 °С не менее 3 суток.

Восстановление покрытия стеклопластикового корпуса

Есть Солинг. Таллинской постройки, возраст 30 лет. Правда большую часть жизни провел на берегу. Корпус крепкий.

Пластик бортов и днища покрылся паутинкой трещин. Хочется отремонтировать покрытие чтобы было гладкое и красивое. цвет белый. ниже ватерлинии цветной. Есть несколько идей, почерпнутых у ВМГ по алгоритму восстановления:

1. снять старый гелькоут до волокна, покрыть гелькоутом снова.

2. зачистить днище и покрасить краской.

3. другие способы, мне пока неизвестные.

Допускаю что мой вопрос из серии ” а не ложками ли едят суп?”)) но прошу помочь.

Каким лучше идти путем? Какова очередность операций? Какие материалы использовать? Какие приемы? может дадите ссылку на чей-то опыт?

Спасибо.

#2 Агапыч

Рулевой 2-го класса

Есть Солинг. Таллинской постройки, возраст 30 лет. Правда большую часть жизни провел на берегу. Корпус крепкий.

Пластик бортов и днища покрылся паутинкой трещин. Хочется отремонтировать покрытие чтобы было гладкое и красивое. цвет белый. ниже ватерлинии цветной. Есть несколько идей, почерпнутых у ВМГ по алгоритму восстановления:

1. снять старый гелькоут до волокна, покрыть гелькоутом снова.

2. зачистить днище и покрасить краской.

3. другие способы, мне пока неизвестные.

Допускаю что мой вопрос из серии ” а не ложками ли едят суп?”)) но прошу помочь.

Каким лучше идти путем? Какова очередность операций? Какие материалы использовать? Какие приемы? может дадите ссылку на чей-то опыт?

Спасибо.

Каким Владимир путем советует идти тем и и идите. Другой способ намазать автогрунтовкой и не думать о трещинах. Типа так. Соседями были. Два дня работы.

Прикрепленные изображения

Сообщение отредактировал Агапыч: 28 марта 2010 – 15:10

#3 vvk01

Есть Солинг. Таллинской постройки, возраст 30 лет.

.

2. зачистить днище и покрасить краской.

Вот именно второй способ наиболее приемлем в этом случае. ИМХО.

И наименее затратный с хорошим результатом.

Пошкурить хорошенько, помыть потом обильно с водой и высушить обязательно.

Если есть выбоины – шпаклюем п/э шпаклевкой (можно авто). Зачищаем.

Протираем корпус тряпицей с растворителем.

Далее кладем три-четыре слоя двухкомпонентного эпоксидного грунта, типа хемпелевского Light Primer. Это создаст отличный водозащитный слой.

Затем красим хорошей красочкой как хочется.

Т.е. – отбиваем ВЛ, необрастайка ниже и глянец на бортах выше ВЛ.

Если на борт найдете (купите) качественную полиуретановую эмаль, кладем ее слоя на три. Да если потом пройтись еще “мохнатым диском” с пастой. Загляденье!

И плюем на все эти бывшие трешинки, паутинки, “паучки”.

В четыре-пять-шесть дней вполне можно уложится при хорошей погоде.

#4 Волков Дмитрий

Рулевой 2-го класса

Вот именно второй способ наиболее приемлем в этом случае. ИМХО.

И наименее затратный с хорошим результатом.

помыть потом обильно с водой и высушить обязательно.

Если есть выбоины – шпаклюем п/э шпаклевкой (можно авто). Зачищаем.

Протираем корпус тряпицей с растворителем.

Далее кладем три-четыре слоя двухкомпонентного эпоксидного грунта, типа хемпелевского Light Primer. Это создаст отличный водозащитный слой.

Затем красим хорошей красочкой как хочется. Т.е. – отбиваем ВЛ, необрастайка ниже и глянец на бортах выше ВЛ.

Если на борт найдете (купите) качественную полиуретановую эмаль, кладем ее слоя на три. Да если потом пройтись еще “мохнатым диском” с пастой. Загляденье!

И плюем на все эти бывшие трешинки, паутинки, “паучки”.

какую краску купить? название предложите пожалуйста.

я так понимаю 2 вида краски: необрастайка, какая? матовая?

на бортах какая?

на три слоя класть чем?: валиком, кистью, пистолетом? сколько сушить между слоями? обьезжиривать, шкурить между слоями?

В четыре-пять-шесть дней вполне можно уложится при хорошей погоде.

#5 vvk01

хорошенько это как? полностью снять гелькоут до волокна?

п/э это как расшифровывается? зачищаем понятно, обезжириваем понятно.

какие еще грунтовки можно применить. названия?

какую краску купить? название предложите пожалуйста.

я так понимаю 2 вида краски: необрастайка, какая? матовая?

на бортах какая?

на три слоя класть чем?: валиком, кистью, пистолетом? сколько сушить между слоями? обьезжиривать, шкурить между слоями?

какая должно быть температура во время процесса?

Спасибо.

Однако, коллега.

У-уф. Зашкурить – это значить просто зашкурить, а не сдирать гелькоат.

П/э – полиэфирная. ( Спросите в автомагазине). Или обратитесь к представителю фирмы Норпол.

Про систему покраски – почитайте в сети. На сайте Хемпель и Интернэйшнл есть подробные руководства по покраске и выбору покрытий.

Если нет пульвера (“пистолета”) и опыта работы с ним, красьте все валиком. Нормально выйдет.

Шкурить между слоями не надо. А вот время нанесения слоев соблюдать надо. И погоду-влажность весьма желательно.

.

А вам подсказал лишь алгоритм действий. Наиболее практичный, на мой взгляд.

Технологию покраски и другие нюансы легко узнаете из опубликованных уже источников.

А мне расписывать как правильно надо красить – лень, честно говоря.

Да и не маляр я по профессии.

#6 Волков Дмитрий

Рулевой 2-го класса

#7 lakirovka

Есть Солинг. Таллинской постройки, возраст 30 лет. Правда большую часть жизни провел на берегу. Корпус крепкий.

Пластик бортов и днища покрылся паутинкой трещин. Хочется отремонтировать покрытие чтобы было гладкое и красивое. цвет белый. ниже ватерлинии цветной. Есть несколько идей, почерпнутых у ВМГ по алгоритму восстановления:

1. снять старый гелькоут до волокна, покрыть гелькоутом снова.

2. зачистить днище и покрасить краской.

3. другие способы, мне пока неизвестные.

Допускаю что мой вопрос из серии ” а не ложками ли едят суп?”)) но прошу помочь.

Каким лучше идти путем? Какова очередность операций? Какие материалы использовать? Какие приемы? может дадите ссылку на чей-то опыт?

Спасибо.

Привет.

Мой рецепт.

Делим лодку на две части.

Выше ватерлинии

Ниже ватрлинии

Выше ватерлинии

Моем

Шкурим

Явные трещины гелькоута расширяем бурчиком, концы трещин рассверливаем тонким сверлом (в толщине гелькоута)

Все эти звездочки зашпатлевываем эпоксидной шпатлевкой.

Шкурим

Грунтуем

Подмалевок

Краска

Ниже ватерлинии.

Если трещинок и дефектов масса, есть время и лодке даем новую жизнь, то

Снимаем гелькоут

Промазываем жидкой эпоксидкой

Промазываем эпоксидным гелькоутом

Грунтуем

Необрастайку.

Это, так сказаать, классическая английская схема.

Требует тщательности подготовки поверхности и денег.

На фото полиэфирка на рубке после 3 лет стояния под навесом в яхт клубе

Эпокисидный гелькоут Gelshield Plus

И как я боролся со звездочками

Прикрепленные изображения

#8 Волков Дмитрий

Рулевой 2-го класса

#9 7545

Рулевой 1-го класса

Привет.

Мой рецепт.

Делим лодку на две части.

Выше ватерлинии

Ниже ватрлинии

Выше ватерлинии

Моем

Шкурим

Явные трещины гелькоута расширяем бурчиком, концы трещин рассверливаем тонким сверлом (в толщине гелькоута)

Все эти звездочки зашпатлевываем эпоксидной шпатлевкой.

Шкурим

Грунтуем

Подмалевок

Краска

Ниже ватерлинии.

Если трещинок и дефектов масса, есть время и лодке даем новую жизнь, то

Снимаем гелькоут

Промазываем жидкой эпоксидкой

Промазываем эпоксидным гелькоутом

Грунтуем

Необрастайку.

Это, так сказаать, классическая английская схема.

Требует тщательности подготовки поверхности и денег.

На фото полиэфирка на рубке после 3 лет стояния под навесом в яхт клубе

Эпокисидный гелькоут Gelshield Plus

И как я боролся со звездочками

Покраска обвеса из стеклопластика своими руками

В стеклопластиковых обвесах или карбоновых деталях довольно часто встречаются пузырьки воздуха или поры. Обычно их не видно при работе с наждаком и при проточке деталей из за очень маленького размера и быстрого забивания пылью от наждачной бумаги и шпатлевки. Что бы обнаружить поры до окрашивания, когда еще не поздно — нужно тщательно продуть все поверхности из шланга с высоким давлением, при помощи продувочного пистолета.

Причина возникновения микропор в стеклопластике, как правило, слишком глубокая шлифовка поверхности, когда пробит верхний слой (цветной) гелькоута и отчетливо видны просветы без гелькоута. В этом случае лучше всего перекрыть сложные, «пробитые» участки жидкой шпатлевкой. Другой причиной возникновения излишнего количества микропор может являться неверное сочетание отвердителя, ускорителя в смоле на момент производства, что довольно часто встречается в зимний период времени, когда производители испытывают трудности с температурным режимом производства и ускоряют процесс формовки обвесов за счет увеличения процента отвердителя в смоле.

2. Подготовка обвеса.

Любой стеклопластиковый обвес, каким бы замечательным он не был, требует тщательной подготовки к покраске.

Все поверхности и углубления вышлифовываются и выравниваются «в идеал». На первый взгляд ровная поверхность на проверку оказывается шероховатой, имеет сколы и выбоины. Все эти дефекты с легкостью убираются при помощи рубанка, наждачной бумаги и шпатлевки. Не забывайте использовать сухую проявку для выявления крупных волн и перепадов плоскости. Добрый совет! Никогда не используйте материалы компании “BODY”! Любой профессионал скажет вам, шпатлевки этой фирмы ужасны, отвратительно обрабатываются, крошатся и сильно проседают уже после покраски детали, оставляя за собой массу проблем и разочарований. Рекомендуем покупать продукцию фирм: CAR System как наиболее удобную в работе, профессиональную и максимально качественную. Помните скупой всегда платит дважды!

3. Подготовка с водой:

Никогда не пользуйтесь водой при подготовке к покраске любых деталей! Тем более стеклопластиковых.

Древний метод «прошкуривать» поверхности, предварительно намочив их водой, приводит к ужасающим последствиям! Шпатлевка при намокании как губка впитывает в себя влагу и очень долго способна удерживать ее внутри. В последствии, вы неприятно удивитесь, как на недавно покрашенной поверхности начали появляться пузыри под краской или еще хуже очаги коррозии и ржавчина на металлических поверхностях.

При подготовке деталей к покраске используйте сухую наждачную бумагу и “проявку” пудру для контроля за качеством подготовки. При работе с грунтами и жидкими шпатлевками, так же не следует использовать воду. В процессе обработки поверхностей, достаточно продуть деталь воздухом из компрессора и протереть салфеткой с обезжиривателем.

4. Грунт для стеклопластика:

Выбор материала для грунтования стеклопластика, может быть любым. Грунт можно использовать стандартный для металла или пластичный, липкий для пластиков. Однако учитывайте! Многие пластичные грунты по пластику не используются в одиночку и после их нанесения, обязательно использование уже обычного порозаполняющего грунта, который можно обрабатывать привычным методом. Это очень важно! Причина проста — липкий слой грунта по пластику выполняет роль клея прочно связующего между собой пластик и грунт-краску. Поэтому считать эти составы полноценными грунтами не стоит, мы скорее назовем их праймерами primers — (прим. авт.). Все чаще мы замечаем, на практике, отказ от использования липких праймеров и переход на обычные двухкомпонентные порозаполняющие грунты. Это не запрещено и вполне жизнеспособно. Однако в процессе эксплуатации мы замечаем появление многочисленных сколов и крошение краски в местах активного сопротивления воздушному потоку. Это происходит, значительно чаще на деталях, где праймер (липкий грунт) не использовался, быстрее всего на бамперах или на порогах, в местах близким к аркам. Когда в обратном случае при использовании праймера — поверхность остается надежно зафиксированной и меньше подвержена сколам и разрушению.

5. КРАСКИ И ЛАКИ для стеклопластиковых обвесов:

Выбор данных компонентов ограничен лишь выбором и кошельком заказчика. Акриловые эмали. Базы, лаки. Двух, трехкомпонентные основы. Металлики, хамелеоны, температура-стойкие, флюоресцентные и многие другие. Все эти краски отлично подойдут нашему обвесу. Гораздо важнее позаботится о выборе лака. Мы рекомендуем использовать лаки класса Hi-Solid с максимальной жесткостью. Или керамические лаки, обладающие уникальными прочностными характеристиками и температура-стойкими режимами. Особенно важно учитывать прочность лаков при покраске стеклопластиковых капотов, поскольку большая часть неприятных сколов, во время эксплуатации происходит именно на этих деталях..

Оптимальным решением будет выбор материалов одного производителя. Уточните у мастера колориста фирму изготовителя базы краски и постарайтесь приобрести той же фирмы лак. В случае особенного цвета или сложной многосоставной краски 2-х и 3-х слойных обязательно покупайте растворители и отвердители той же фирмы что и сама краска – иначе фатальное непопадание в цвет вам обеспечено.

6. Сушка обвеса в камере:

Сушите детали только при комнатной температуре! Не пользуйтесь высокой температурой сушилки после покраски. Это может привести к деформации подогнанного нами ранее обвеса. Мы знаем, что при нагреве стеклопластик становится на 30% эластичнее и запоминает форму того, на чем он лежит. В случае с сушкой обвеса в камере — бампер находится на малярном столе и при повышении температуры под собственным весом он изменит форму. Это происходит по причине присутствия в стеклопластике довольно токсичного газа стирола, который в свою очередь является основным веществом служащим для отверждения детали при производстве обвеса. Поскольку стирол находится в обвесе в небольшой концентрации, при средних температурах его присутствие не вызывает трудностей. Не сушите детали выше чем 30 градусов тепла и все будет отлично. Современные краски и лаки прекрасно затвердевают при естественной температуре 23-25 градусов Цельсия. Достаточно оставить свежеокрашенные детали в камере на ночь и утром уже можно приступать к монтажу на машину.

7. Полировка обвеса после покраски.

Детали после покраски стеклопластика и окончательного высыхания можно полировать только спустя 2-3 дня. В зимний период, при низких температурах значительно дольше, до 1 месяца или более. Тоже касается мойки машины и деталей обвеса. Важно понимать, не так страшен Керхер, как его недалекий друг – мойщик. Ведь именно после, так называемой бесконтактной мойки активными моющими средствами, поверхность машины очень даже «контактно» протирают тряпками не совсем свежего вида, зачастую с песком и грязью. Так кузов автомобиля получает до 80% всех царапин за весь свой срок службы.

Нет необходимости использовать особые полироли или составы. Значительно больший результат принесет толстый слой лака и минимальная полировка поверхности. Использование абразивных полиролей и вышкуриваний поверхности придает стеклянный блеск автомобилю, но приводит к катастрофическому уменьшению толщины лака в несколько раз. Подобные процедуры рекомендуется проводить как правило перед продаже автомобиля и придания ему эффекта новой машины.

8. Защита обвеса.

Прозрачные пленки не так давно появились у нас на рынке, но очень быстро получили широкое распространение и стали использоваться в защите автомобиля наравне с распространенными методами защитных полиролей и других «нано-технологий». Нанесение пленки на свежеокрашенный обвес не рекомендуется, особенно зимой. Необходимо что бы краска и лак максимально просохли и окончательно полимеризовались. Летом при температуре на улице не менее 20-23 градусов тепла, после покраски должно пройти не менее 1ой недели. Это необходимо для того, что бы при замене пленки через год-два вам не пришлось заново перекрашивать защищаемые детали и краска осталась на месте. При соблюдении наших советов и качественно выполненной покраски, после удалении пленки ваш бампер или порог будет выглядеть все так же превосходно как свежеокрашенный и новый элемент.

Смотрите так же материал: Подгонка и установка стеклопластикового обвеса своими руками.

Наши работы

Диффузор и электронный выхлоп Thor для Mercedes-Benz E w213 2020+

Комплексная модернизация стандартного E-class W213 в рестайлинговом кузове. Красивый, премиальный бизнес седан в комплектации E 200 Sport, 4-х.

Рестайлинг внешности стандартного Х5 в X5M F95

Этот небольшой блог будет посвящен рестайлингу стандартного автомобиля в заряженную версию Х5М. Обычный Х5, ничем не примечательный и.

Обвес от тюнинг-ателье ABT Sportsline для матового Audi Q8 S-Line

Мимо этого автомобиля невозможно пройти не обернувшись. Перламутровый Audi Q8 S-Line, покрытый матовой, бронирующей, полиуретановой.

Передний бампер Атом для Хендай Крета – установка

Пример окраски переднего бампера Атом для Крета 1 белого цвета. В отличии от традиционных способов окраски, в этом проекте автомобиль.

Лазерный свет в Порше Бокстер 981

Еще один яркий и довольно редкий в наших краях автомобиль поступил в работу на замену линз. Шикарный, быстрый родстер от легендарной.

Установка спойлера и диффузора Advance на синий Hyundai Solaris 2

Еще один эффектный пример модернизации стандартной внешности популярной модели Hyundai. Свежий Solaris 2 ярко-синего цвета поступил в работу.

Шумоизоляция, защита пленкой и детейлинг для Hyundai Palisade

Новый автомобиль, в богатой комплектации с незамысловатым названием юбилейной версии Cosmos приехал в стены Топ Тюнинг Москва. Флагман.

Конверсия в последний рестайлинг и тюнинг оптики Тойота Лэнд Крузер 200

Еще один Ленд Крузер 200 и снова большой объем работ. Проект посвящен установке комплекта конверсии, приведению кузова в порядок и.

Как работать со стекловолокном и эпоксидной смолой, известные методики

Сочетание таких материалов, как эпоксидная смола и стекловолокно дает нам уникальный композитный материал – стеклопластик. Он вошел в обиход повседневной жизни, благодаря своим уникальным физическим свойствам. Стеклопластик на эпоксидке или полиэфирке используют в различных сферах промышленности. В быту этот материал тоже нашел свое применение, причем в тех работах, которые, на первый взгляд, в состоянии выполнить только профессиональные мастера.

Наиболее популярным видом работ со стеклотканью и смолой считаются работы, связанные с авторемонтом. Действительно, в кратчайшие сроки и с наименьшими затратами можно получить качественное и прочное покрытие, которое восстановит дефекты бамперов, дверей, крыльев, днища автомобиля и прочих пластиковых и металлических изделий. Но для того, чтобы работать со стеклотканью и эпоксидной смолой, необходимо знать тонкости каждого из этих материалов, их свойства и характеристики. В противном случае можно выйти за пределы сферы применимости и не добиться должного результата.

Достоинства и недостатки стекловолокна

Сначала рассмотрим материалы по-отдельности, чтобы оценить их совместимость и установить границы применимости. У стекловолокна есть масса достоинств, но так как ни один материал не может быть идеальным, то проявляются и некоторые недостатки.

- Одним из плюсов можно обозначить относительно высокую прочность. Об относительности мы говорим по той причине, что стеклопластики не могут сравниться с металлами, однако свою функцию они выполняют отлично. Рассмотрим, к примеру, применение стеклопластика в автомобиле. Из него делают бампера. Они более безопасны для пешеходов в случае ДТП, нежели металлические. Статистические же нагрузки такой бампер выдерживает с большим запасом прочности.

- При отсутствии критических условий эксплуатации стекловолокно не имеет установленного ресурса. Простыми словами, стеклопластик может «служить вечно».

- Волокна имеют пористую структуру, вследствие чего материал обладает высокими теплоизоляционными свойствами. Стекломат и стекловату используют, как утеплитель в строительстве зданий и сооружений.

- Стеклоткань для эпоксидной смолы выполнена в виде плетеных волокон. С ней очень легко работать. Смола пропитывает материал, а после застывания изделие можно обрабатывать, шлифовать и красить.

- Наконец, не последним фактором является ценовая доступность. К примеру, ремкомплект для ремонта авто, куда входит смола и стекловолокно, обойдется всего в 300-400 рублей, причем основная доминанта в ценообразовании принадлежит именно смоле.

Отметим недостатки материала, хотя их можно считать условными, это означает, что в некоторых видах работ этими недостатками можно пренебречь.

- Многие автовладельцы рассказывают, что после незначительных ДТП бампер автомобиля способен восстановить свою форму. Но, несмотря на эластичность стеклопластика, он считается ломким материалом. Еще раз обратимся к вышеописанному примеру, в котором сказано, что именно ломкость соответствует современным требованиям безопасности пешеходов.

- Без эпоксидной смолы или альтернативной пропитки стекловолокно пропускает влагу и пыль. Материал гигроскопичен, поэтому в обособленном виде редко где применяется.

Плюсы и минусы эпоксидки

Эпоксидная смола более известна потребителю, так как ее часто используют в качестве клея. Она востребована в быту и на производстве во многих областях промышленности. Свойства эпоксидки по праву считаются уникальными, однако есть и определенные недостатки.

- Высокие свойства адгезии позволяют работать с большим количеством видов материалов. Исключение составляют лишь такие, как тефлон, полиэтилен, термопласт, полипропилен, оргстекло и поликарбонат.

- С помощью смолы можно клеить детали, даже если смола предназначена для заливочных работ.

- Эпоксидка до востребования может храниться десятки лет, не снижая своих показателей.

- Современные материалы абсолютно безопасны для здоровья человека. Смола не источает неприятных запахов, чего нельзя сказать, к примеру, о полиэфирных смолах.

- Обладает влагостойкостью.

- Практически не дает усадки.

- Добавление наполнителей изменяет некоторые физические свойства материала. Смола для автомобильных ремонтных работ обладает повышенными показателями прочности.

Как мы уже говорили, у эпоксидки есть свои минусы.

- Полимеризация может занять значительное время. В период отверждения смолы пользоваться изделием нельзя.

- Эпоксидку нельзя назвать бюджетным материалом. В случае авторемонта себестоимость работ будет существенно ниже затрат на специализированный автосервис, но по сравнению с другими аналогичными материалами эпоксидная смола достаточно дорогая. Дешево можно купить лишь универсальные марки без наполнителей.

Разновидности стекловолокна

Стекловолокно, как материал, может продаваться в трех разновидностях. Речь идет о ровинге, стекломатах и стеклоткани. Ровинг представляет собой стеклянную нить, которая наматывается на бобину. При производстве ровинга на специальный пистолет подается основной состав, смола и катализатор.

Стекломат легко отличить от стеклоткани по его характерным хаотично расположенным волокнам. Забегая вперед, отметим, что волокна стеклоткани переплетены так, что они похожи на реальную ткань. Прочность стекломата ниже, зато работать со стекловолокном и эпоксидной смолой гораздо сложнее. Первый практически идеально ложится в матрицу, повторяя ее форму. Стекломаты выпускаются в виде плит разной толщины и разной плотности. Основной их параметр – масса единицы площади (одного квадратного метра). Тонкие стекломаты позволяют выводить сложные по форме поверхности, однако может потребоваться наложение материала в несколько слоев.

Назначение стеклоткани ничем не отличается от назначения стекломата. Не вдаваясь в подробности технических характеристик, мастер выбирает между тканью и плитой наиболее подходящий вариант. Прочность стеклоткани в разных направлениях различна, поэтому ее накладывают в несколько слоев, ориентированных друг к другу под разными углами.

Важным показателем качества стеклоткани является способность смолы пропитывать волокна по всей глубине.

Встречаются материалы, в которых между волокнами присутствует парафин. Он не дает смоле проникнуть внутрь ткани, поэтому для ведения ремонта стеклотканью и эпоксидкой необходимо выбирать материалы без парафина или вытапливать парафин перед применением. Тем не менее, большое количество смолы в волокнах стеклоткани вовсе не является залогом прочности. Наоборот, смола должна содержаться в минимальном количестве, но при этом равномерно распределяться по всему материалу.

Изготовление матрицы

Наложение латок из стекловолокна – самый элементарный вид работ. Более сложные работы связаны с изготовлением изделий из стеклопластика. Обязательным этапом является создание макета будущего изделия. Для упрощения задачи в качестве макета принимают уже готовое изделие, с которого необходимо «снять» копию. Примером может служить корпус бампера автомобиля.

Полезно узнать > Чем отличается эпоксидная смола от эпоксидного клея, сравнение по свойствам и составу

Если же такого эталона не существует, то мастеру придется самостоятельно сделать его макет из фанеры, пенопласта или пластилина. Естественно, от точности макета зависит качество будущей детали. Особе внимание уделяется не только форме, но и поверхности матрицы, ведь ровная и гладкая поверхность изделия упрощает работы по последующей обработке и шлифовке детали.

Иногда попытка создать цельную конструкцию заканчивается фиаско. Не всегда деталь из стеклопластика можно после отверждения достать из матрицы. Этот факт следует предусмотреть и при возникновении сложностей разделить изделие на несколько составляющих частей. По макету можно изготавливать необходимую деталь, но для серийного производства делают матрицу. Макет сверху покрывается воском. Затем на него накладывается гелькоут, обеспечивающий будущей матрице гладкую поверхность.

На застывший гелькоут накладывается слой стекловолокна. Сначала можно укладывать тонкий материал – стеклохолст. Он более точно повторяет все изгибы поверхности. Первый слой должен полностью высохнуть перед продолжением работы. Далее происходит накладывание более толстых слоев стеклоткани, пропитанных эпоксидкой. Полностью всю толщину набирать не рекомендуется, так как заготовка матрицы может деформироваться. Необходимо применить процедуру послойного наложения материала.

Ручное формование

В работе с эпоксидной смолой и стекловолокном применяется несколько технологий. Эти технологии применимы не только к стекловолокну, но и к другим аналогичным материалам, способным армировать смолу. Ручное формование – способ наложения стеклоткани, пропитанной эпоксидкой. Он считается самым простым и дешевым по себестоимости, однако требует от мастера определенной квалификации. Если нанимать профессионала, то сэкономить на стоимости ремонта вряд ли получится.

Смола наносится на материал с помощью кисти или валика. Специальные инструменты должны быть рассчитаны на работу с полимером. Стеклоткань или стеклохолст сразу укладывается в предварительно подготовленную форму, но в некоторых случаях целесообразно сначала произвести пропитку, а затем уложить волокна.

Для того, чтобы материал равномерно лег на поверхность, смола распределилась между волокнами, а пузырьки воздуха вышли на поверхность, стеклоткань обрабатывается разбивочным валиком. Финализируется наложение материала укаточным валиком. Оставшийся воздух выдавливается из-под волокон и выходит наружу. Если под стеклотканью останутся пузырьки воздуха, то место их локализации будет прослаблено. Иногда даже образуются сквозные отверстия. Избавиться от такого брака практически невозможно. Придется все работы начинать сначала.

Специализированное оборудование способно механизировать труд, но только лишь частично. Смола подается с помощью смесителей прямо на валик. В нее добавляется катализатор и прочие наполнители. Но раскатывается смола валиком вручную. Тем не менее, такие приспособления позволяют ускорить процесс укладки стекловолокна. Плюс данного метода заключается в небольших финансовых затратах. Но получить качественный результат без должного опыта очень сложно. Ручное формование подходит для небольших объемов работ.

Напыление ровинга

Процесс отличается технологичностью и без специнструмента не может быть осуществлен. Суть метода заключается в том, что стеклянная нить (ровинг) измельчается, смешивается со смолой и наносится на поверхность. Пистолет-измельчитель готовит состав и под давлением подает его в виде мелкодисперсного вещества. Но после нанесения требуется укатка валиком, которая обеспечивает удаление пузырьков воздуха.

Простота технологии видна лишь теоретически. Только «на бумаге» суть метода разместился в паре строк. На самом деле, способ не стал массовым, причем дело не в наличии специального инструмента. Причина кроется в чрезмерно большом расходе эпоксидной смолы. Само же изделие становится массивным, а при отсутствии переплетения волокон показатель прочности слоя оставляет желать лучшего.

Вокруг пистолета образуется облако пыли из частиц ровинга и смолы, и если человек будет такую смесь вдыхать, это пагубно отразится на его здоровье.

Метод намотки и препрегов

Метод намотки применим при изготовлении полых изделий. Примером могут служить резервуары, секционные емкости, трубы. Методом намотки сделаны рамы велосипедов, удочки, судовые мачты. Волокна не сплетены в ткань. Они попадают в ванну, заполненную эпоксидной смолой, а затем с помощью натяжных валиков наматываются на нужный каркас. Предварительно с волокон убираются излишки смолы.

Процедура полностью механизирована, так как изменяется угол намотки, в зависимости от скорости вращения и поступательного движения каретки. В результате намотки получаются достаточно крепкие изделия.

Препреги – куски готовой стеклоткани, пропитанные смолой. Но для хранения стекловолокна ее пропитывают не готовой смолой, а предкатализированной. Простыми словами, если смолы является двухкомпонентным веществом, то стекловолокно пропитывается только компонентом «А». В таком состоянии препреги могут храниться годами.

Существует и другая технология. Смола смешивается с отвердителем, который вступает в реакцию при высокой температуре. Пропитанные такой смолой волокна не застывают длительное время. После того, как они укладываются в матрицу, происходит их интенсивный разогрев, в результате чего смола начинает отверждение. Данный метод стал бы популярным, если бы не наличие оборудования для нагрева смолы до высоких температур (иногда она достигает 1800°C градусов).

Работа в домашних условиях

Самостоятельные ремонтные работы ведутся по технологии ручного формования. Здесь никаких требований не устанавливается, так как нет должного контроля над качество выполненных работ. Естественно, результат не может всегда быть положительным, поэтому опытные мастера делятся полезными советами, которые помогут повысить качество изделий из стекловолокна.

Необходимо хорошо подготовить поверхность. В случае работы с металлом, пользуются преобразователем ржавчины, после чего металл обрабатывают щеткой. Перед непосредственным наложением стекловолокна поверхность следует обезжирить. Ремонт стеклопластиковых изделий начинается с обработки поверхностей абразивными материалами.

Воздух – побочное явление, с которым необходимо бороться. Оставшиеся пузырьки воздуха не только испортят внешний вид изделия, но и негативно отразятся на его прочности. При наличии вакуумной камеры избавиться от лишнего воздуха просто. В домашних условиях для этого применяют валики. Ленты стекловолокна раскладываются по поверхности и прикатываются валиком. После отверждения никаких особых ограничений действий нет. Материал можно обрабатывать любым доступным способом.

Стеклопластик. Применение стеклопластика в изделиях из ППУ

Наверное, каждый из нас хоть раз в жизни видел, как плавиться стекло, и, что произойдет, если его затем растянуть. При таком эксперименте из куска материала получается сначала продолговатая форма, а затем, по мере дальнейшего растяжения, и вовсе тонкая нить. Причем, чем нить стает тоньше, тем большую гибкость она приобретает. Это явление заметили стеклодувы еще в средневековье в Венеции на примере плавления стекла для украшения поделок тонкими элементами.

С приходом промышленной революции тонкие нити стекла начали применять и для других целей. Так в 1872 году американский ученый и инженер по фамилии Селлерс, выдувая через расплавленное стекло струю пара, получил белые мягкие нити, которые назвал «минеральным хлопком». Эти нити использовались для теплоизоляции котлов с паром и трубопроводов. А в 1879 году в Германии был открыт первый магазин современной одежды из стеклянной ткани. Следующим серьезным витком развития стеклянных волокон стало изобретение фильтрующей ткани для воздушных фильтров взамен дорогостоящей хлопковой. Такую стеклоткань получали путем помещения порошкового стекла в открытое пламя.

Промышленный способ получения стекловолокна был освоен только в 1932 году – шарики из стекла расплавлялись при температуре до 1750 ˚С и продавливались через фильеры на специальные наматывающие установки. Тогда же было отмечено, что стекловолокно, погруженное в отверждаемые смолы, позволяет давать легкий, прочный и упругий материал, который можно формовать промышленными способами.

Настоящим достижением в 1943 году стало использование полиэфирной смолы и некоторых других видов смол, которые для отверждения не требовали высоких температуры и давления. С этого момента в терминологию вошло понятие стеклопластик (точнее упрочненный стекловолокном пластик), который начал быстро приобретать все новые сферы применения от авиационной до автомобильной и строительной индустрии. Расширение сфер его применения растет и сегодня.

Стеклопластик – что это?

Как мы уже узнали выше, стеклопластик – это композиционный материал, состоящий из двух основных элементов – стекловолокно и вяжущее полимерное вещество (полимерная смола). Стекловолокно играет роль армирующего наполнителя, задающего высокие прочностные качества материала, а полимерная смола – вяжущей основы, объединяющей волокна в единый материал, распределяющей нагрузку на волокна и защищающей их от воздействия агрессивных факторов окружающей среды.

Наибольшее распространение в качестве вяжущего компонента получили полиэфирные смолы, как наиболее универсальные, недорогие и простые в переработке. Реже используются эпоксидные, винилэфирные и фенольные смолы.

Существует 3 наиболее распространенных вида стекловолокна:

- вид «E» – электроизоляционное алюмоборосиликатное стекловолокно, на него приходится до 80% всего рынка стекловолокна;

- вид «S» – специальное высокомодульное стекловолокно, применяется в изделиях, работающих под высокими механическими нагрузками;

- вид «С» – коррозионностойкое стекловолокно, используется для получения химстойких стеклопластиков.

Для некоторых задач применяются комбинации разных типов стекловолокон в одном стеклопластике. Перед применением с стеклопластике волокна проходят обработку аппретами, которые повышают адгезию к вяжущей полимерной основе.

Производители стеклопластиков приобретают в зависимости от конечного изделия и способа переработки стекловолокно в трех видах полуфабриката:

- стекломат – рубленные нити (поставляется в виде рулонов или листов), предварительно скрепленные связующим, способным к растворению в полиэфирном вяжущем при переработке в конечное изделие;

- стеклоткань – ткань из стекловолокна (поставляется в виде рулонов), однородно сплетенного в определенном порядке. Как правило, обладает более высокой прочностью, по сравнению со стекломатом, и более высокой стоимостью;

- ровинг – представляет собой бобину, на которую намотана нить из одного или нескольких сплетенных жил стекловолокна. Обычно используется для переработки намоткой или напылением.

Способы переработки

Самый простой способ переработки стеклопластика в конечные изделия без применения специального оборудования – это ручное (контактное) формование. Волокно для придания требуемой формы выкладывается на матрицу, затем валиками и кистями пропитывается смолой (выводятся пузырьки воздуха) и отверждается при нормальных условиях (для ускорения процесса в сушильных камерах). После изъятия с матрицы производиться ручная доработка изделия, при необходимости покраска и создание технологических отверстий.

Более технологичным способом получения стеклопластика является напыление ровинга (стеклонити). Для этого используется специальный пистолет с ножом-измельчителем, который рубит ровинг на части заданной длины и под действием сжатого воздуха от компрессора подает их на напыляемую поверхность. Одновременно с этим пистолет распыляет смолу с заданной интенсивностью подачи. После напыления требуется прикатка валиком для удаления остаточного воздуха. Затем изделие отверждается. Главным недостатком данного метода является сложность равномерного распределения смолы и стекловолокна, а также относительно высокий расход смолы.

Для изготовления круглых, цилиндрических и овальных пустотелых изделий из стеклопластика используют метод намотки. Он заключается в пропуске стекловолоконной нити через ванну со смолой с последующим прохождением через ролики для удаления избытка смолы и намотки на матрицу. Матрица повторяет форму конечного изделия.

Также применяются методы формования при помощи вакуума и инфузии, пултрузия, методы трансферного формования, а также технологии RTM, базирующиеся на инжецировании смолы в пресс-форму, где между пуансоном и матрицей располагают стекловолокно.

Свойства

Главным достоинством стеклопластиков является сочетание малого удельного веса и высокой прочности. Стеклопластики превосходят сталь по удельной прочности, в 2-3 раза легче при той же прочности.

Другие свойства стеклопластиков:

- относительно низкая теплопроводность (сравнимая с древесными материалами);

- стойкость к воздействию влаги, биологических факторов и атмосферных воздействий;

- низкий коэффициент теплового расширения, практически как у стекла;

- высокие диэлектрические параметры;

- коррозионная стойкость;

- выкрашивается и покрывается пленками;

- долговечность.

К отрицательным свойствам стеклопластиков относят хрупкость, невысокую абразивостойкость, появление вредной для здоровья человека пыли при мехобработке.

Применение

Стеклопластик – один из наиболее распространенных композиционных материалов. Главными сферами применения являются:

- судостроение – корпуса и элементы судов, лодок, катеров, яхт, катамаранов и т.д.;

- самолетостроение – корпуса и элементы самолетов, планеров и легкомоторных самолётов, элементы салона;

- автомобилестроение – кузовные элементы и обвесы для легкового и грузового транспорта, сидения для общественного транспорта и т.д.

- космическая промышленность – корпуса ракетных двигателей, радиопрозрачные купола, обтекатели различных антенн и т.д.

- строительство – трубы для работы под давлением, дверные и оконные профили, аттракционы аквапарков, бассейны, ванны, кровельные покрытия, навесы, дымоходы и т.д.

- химическая промышленность – химстойкие емкости, резервуары и трубопроводы для транспортировки агрессивных сред, стволы дымовых труб и т.д.;

- прочие отрасли – рыболовные удилища, диэлектрические шланги и трубопроводы, основа для компьютерных плат, композитная броня для военной техники и т.д.

Применение стеклопластика в изделиях из ППУ

Стеклопластики в рулонах используются в качестве финишного покрытия для защиты от окружающей среды и механических воздействий. Так широкое распространение получили ППУ-скорлупы с покрытием из стеклопластика, используемые для тепловой изоляции трубопроводов. Сами ППУ-скорлупы представляют собой полуцилиндры длиной около 1 м, соединяемые между собой на трубе хомутами. Для сокращения теплопотерь по всему периметру скорлупы из ППУ пролегает замок (нахлест).

Финишное покрытие может быть нанесено на ППУ-скорлупы 2-мя способами:

- В процессе переработки ППУ. Перед заливкой компонентов для получения ППУ в пресс-форму равномерно укладывается стеклопластиковая ткань. Пенополиуретан при переработке имеет прекрасную адгезию, в том числе к стеклопластиковой ткани, благодаря чему не требуется применения каких-либо клеев. После извлечения из пресс-формы ППУ-скорлупа уже имеет финишное покрытие из стеклопластика.

- Поклейкой на готовое изделие. После получения ППУ-скорлупы в пресс-форме на изделие кистью наносится адгезив, и прикатывается валиком стеклопластиковая ткань. После чего изделие ожидает отверждения адгезива до отгрузки потребителю.

Покрытая стеклопластиком скорлупа из ППУ приобретает целый ряд положительных качеств:

- стеклопластик защищает ППУ-скорлупу от главного врага – ультрафиолетового излучения, тем самым многократно продлевая ее срок службы при монтаже на открытой для попадания солнечных лучей поверхности;

- ППУ-скорлупа приобретает высокую стойкость к механическим воздействиям на ее поверхность;

- продлевается срок эксплуатации не менее чем в 1,5 раза до 30-50 лет;

- стеклопластиковое покрытие существенно снижает негативное воздействие на ППУ от грунтовых вод и от давления, создаваемого самим слоем грунта, при прокладке скорлуп под землей. Это важное качество вкупе с ценой позволяют ППУ-скорлупам со стеклопластиковым покрытием конкурировать с предизолироваными ППУ трубами с оболочкой из пластика;

- дополнительная защита от коррозионных, бактериальных и грибковых процессов;

- покрытие из негорючего стеклопластика снижает пожароопасность изделия в целом;

- эстетичный наружный вид и постоянство цвета.

Кроме стеклопластика ППУ-скорлупы также покрывают фольма-тканью. Помимо скорлуп в ППУ промышленности стеклопластиковым покрытием наделяют листовой ППУ, который чаще всего применяется для теплоизоляции ограждающих конструкций при строительстве.

Стеклопластик, его свойства и области применения

Стеклопластик представляет собой композиционный материал, в состав которого входит стекловолокно и связующее вещество. Стекловолокно является армирующим элементом, обеспечивающим необходимые прочностные характеристики, а связующее вещество – это наполнитель, равномерно распределяющий усилия между армирующими волокнами и обеспечивающий их защиту от воздействий окружающей среды.

Свойства материала

От ряда других материалов композиционного состава отличают стеклопластик свойства, среди которых наиболее важными являются следующие:

- небольшой удельный вес;

- высокие показатели механической прочности;

- коррозионная стойкость;

- температурная стойкость;

- низкая теплопроводность;

- высокие диэлектрические показатели;

- относительно низкая стоимость производства.

Когда речь заходит о механических свойствах стеклопластика, его принято сравнивать со сталью.

Абсолютные значения предела прочности у стеклопластика ниже, чем у стали, но при этом стеклопластик показывает большую удельную прочность. Удельный вес стеклопластика в 3,5 раза меньше, а вес двух равнопрочных конструкций, изготовленных из стеклопластика и из стали, будет отличаться более чем в 2 раза.

Отрицательными считаются такие характеристики стеклопластика как:

- хрупкость;

- подверженность абразивному износу (требуется нанесение на поверхность изделия защитного покрытия);

- образование канцерогенной пыли при механической обработке (при работе со стеклопластиком необходимо предусматривать соответствующие защитные мероприятия).

Производство

Долгое время областью использования стеклопластика являлись космические технологии, авиационная промышленность и судостроение. Исключительные свойства этого материала не могли найти применения в широких отраслях промышленного производства из-за отсутствия в должной мере проработанной и налаженной технологии массового выпуска изделий и профилей заданных форм и размеров. Ситуация изменилась с открытием пултрузионной технологии производства композиционных материалов.

В общем случае процесс заключается в протягивании (pull) армирующего волокна через (throught) форму с разогретым связующим веществом с последующими этапами остывания и отвердевания.

Количество вариантов этой технологии велико. Существуют горизонтальные линии производства, вертикальные, линии непрерывного производства и периодического. При небольших объемах производства применяется метод ручного формования изделий или метод напыления стекловолокна вручную.

Применение

На сегодняшний день стеклопластик считается композиционным материалом, наиболее удачно сочетающим в себе необходимые качества и доступную цену. Материал хорошо поддается окрашиванию, нанесению различных покрытий и механической обработке. Технические характеристики стеклопластика обуславливают его востребованность в различных видах производства.

Судостроение и производство емкостных сооружений

Судостроение – одна из отраслей, инициировавших развитие производства стеклопластика в промышленных масштабах. Большая часть корпусов малотоннажного флота во всем мире сегодня изготовляется из этого материала: весельные и моторные лодки, спасательные шлюпы, гоночные яхты и крейсерные яхты класса люкс, рыболовецкие суда небольшого водоизмещения, катера, скутеры, катамараны и множество других плавсредств.

Кроме непосредственно каркасов судов из стеклопластика изготовляют конструкции палуб и кабин, крылья, ходовые мосты, крышки люков и двигателей. В последнее время по аналогии с корпусами лодок из стеклопластика стали выпускать емкости всех возможных видов, начиная от ванн и заканчивая искусственными прудами и бассейнами.

Автомобилестроение

В автомобильной промышленности распространено применение стеклопластика для изготовления деталей кузовов, бамперов, кабин и кузовного обвеса. Из композиционного материала изготавливают конструкции крепления багажа на крыше и детали интерьера салона. Корпуса гоночных автомобилей (болиды) полностью изготавливаются из стеклопластика, а в спортивных автомобилях из композита часто изготавливают крыши, двери, капоты и крышки багажников.

Стеклопластик не подвержен коррозии при повреждении поверхности. В случае деформации при ударе легко восстанавливается. Хорошо поддается покраске, при этом композиционной материал в сравнении с металлом требует нанесения меньшего количества слоев красящего состава для достижения нужного оттенка RAL. Сочетание этих свойств позволяет значительно снизить стоимость производства и ремонта транспортных средств.

Сооружения водоснабжения и канализации

Большое распространение получил композиционный материал в производстве трубопроводов высокого давления и ливневых коллекторов больших диаметров. Стеклопластиковые трубы удобны в монтаже благодаря своему малому весу, могут прокладываться под автомобильными проездами без дополнительных защитных гильз (они сами могут исполнять функции гильз для других трубопроводов), не подвержены коррозии и не требуют установки станций катодной защиты.

Большая часть емкостей локальных очистных сооружений канализации, таких как септики, аэротенки, фильтры и отстойники, изготавливают из стеклопластика.

Высокая прочность материала позволяет создавать сооружения большой вместимости при относительно небольших толщинах стенок и добиваться стоимости, сопоставимой со стоимостью традиционной технологии изготовления емкостей из водонепроницаемого железобетона. Учитывая, что композиционный материал более долговечен, не требует ухода и ежегодного ремонта, выбор в его пользу очевиден.

Строительство

Широкое распространение получило применение стеклопластика в строительстве. В первую очередь материал используется как заменитель некоторых металлических и каменных конструкций. Возможность такой замены определяют прочностные характеристики, декоративные свойства и ценовые показатели материала.

В малоэтажном строительстве при заливке фундаментов и бетонных стен применяется стеклопластиковая арматура. В высотном домостроении из композитного материала изготавливают элементы фасадов, лепнины и декоративных украшений. Стеклопластиковый профиль стал хорошей заменой ПВХ при изготовлении дверных и оконных систем.

Помимо фундаментов зданий и сооружений стеклопластиковая арматура используется при устройстве автодорог и тротуаров. Если соблюдена технология строительства, дорожное полотно, армированное элементами из композиционных материалов, не растрескивается, не продавливается колесами и не собирается в «гармошку» на перекрестках.

Энергетика

Благодаря отличным диэлектрическим свойствам в сочетании с прочностью и долговечностью, изделия из композиционного материала нашли применение в энергетической сфере. В первую очередь, это изоляторы, крышки корпусов электротехнического и коммутационного оборудования, элементы высоковольтных пускателей, детали шкафов управления, щитов и ячеек.

Из стеклопластика изготавливают строительные конструкции электропомещений, такие как диэлектрические настилы, ограждающие панели и короба, плиты фальшполов, перекрытия кабельных этажей и каналов.

С еще одним композитным материалом и его свойствами можно познакомится в статье Разновидности листового текстолита и его свойства.