Изготовление стропильной системы для полукруглой и стрельчатой крыши

Разбираем особенности устройства и способы самостоятельного изготовления арочной стропильной системы.

Наиболее распространённые формы крыш у коттеджей – «вальма» и «двухскатка». Это объясняется тем, что такая форма крыши хорошо известна многим строителям, а все этапы изготовления подробно расписаны в любом методическом издании.

Однако, многие частные застройщики хотели бы отойти от «штампов». Растёт интерес к куполообразным, полукруглым и стрельчатым формам крыш. Помимо привлекательного внешнего вида, такая крыша обладает рядом существенных достоинств:

- Высокая прочность и несущая способность;

- Высокая устойчивость к сильному ветру;

- На поверхности такой крыши не скапливается снег и не застаивается дождевая вода;

- Больший объём внутреннего полезного пространства и высота потолков в жилой мансарде;

- Элементы арочной стропильной системы (особенно если они выполнены в виде ферм) могут стать эффектным декоративным элементом внутреннего убранства мансарды.

Задумываясь о том, как сделать полукруглую крышу из дерева, и понимая множество преимуществ «гнутой» крыши, многих застройщиков отпугивает высокая цена дугообразной стропильной системы, сложность её расчёта и изготовления: в промышленных условиях ламели (из которых делается клееный брус), распаренные до 100°C, при повышенной влажности (что придаёт дереву эластичность) гнутся по специальному шаблону, затем склеиваются и высушиваются в сушильных камерах.

По линии сгиба бруса можно сделать специальные пропилы – «на конус» или «на прямоугольник». Это упрощает процесс гибки древесины.

В условиях частного строительства подобный технологический этап сложно и экономически нецелесообразно повторять. А при использовании деталей промышленного изготовления – в виде гнутого клееного бруса, стальных и деревянных изогнутых ферм и т.д. – стоимость такой стропильной системы многократно возрастает. Поэтому пользователи FORUMHOUSE предлагают свои, более «бюджетные» способы, по которым изготовляются арочные стропила и стропила полукруглой крыши.

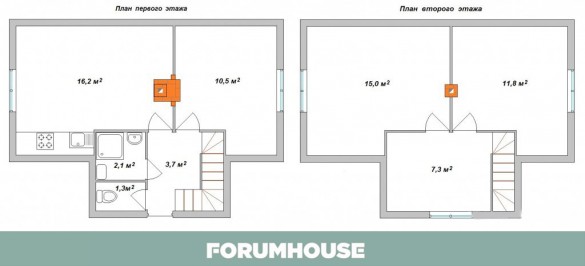

Я задумал построить каркасный флигель с полукруглой стрельчатой кровлей. Для этого мне пришлось стать в одном лице: архитектором, конструктором, заказчиком, сметчиком, «спонсором» строительства, прорабом, специалистом технадзора и строителем. Но результат того стоил. Мне удалось реализовать все свои задумки. И за несколько сотен тысяч рублей (260 тыс. из которых ушли чисто на «каркас») построить домик со «стрельчатой крышей», 3-мя спальнями, кухней-гостиной, прихожей, раздельным санузлом и небольшим холлом на втором этаже.

Что в итоге получилось у форумчанина, видно на данном фото.

Особый интерес представляют этапы изготовления «гнутой» стропильной системы.

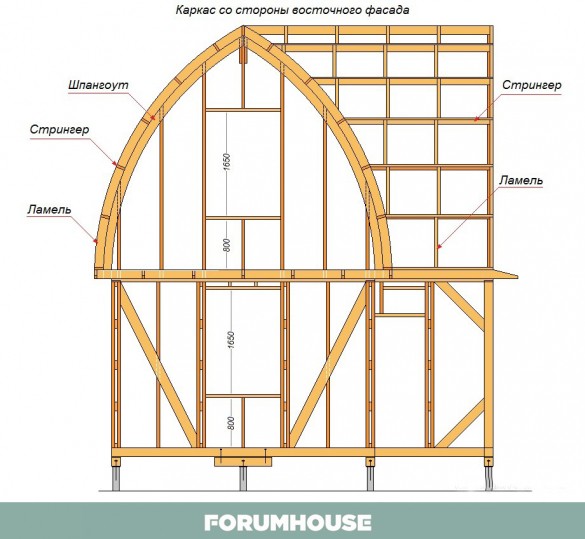

В классическом понимании эта «стропилка» не имеет привычных всем стропильных ног.

Также в ней отсутствуют клееные элементы. Если посмотреть на фотографии, то можно сказать, что в стропильной системе использованы элементы, заимствованные из судостроения.

Суть технологии использованной Nikofar состоит в следующем:

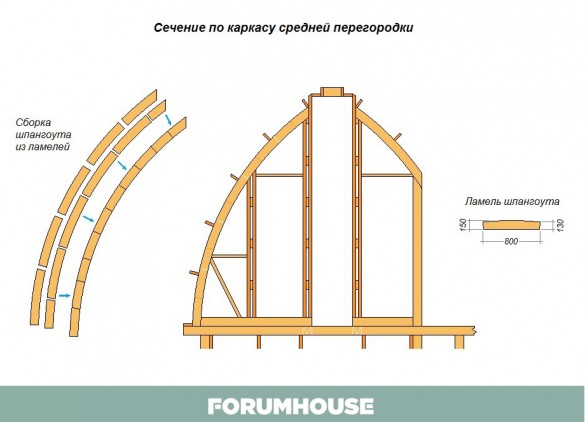

- Основную нагрузку несёт «фронтонная ферма». В этой ферме наружная радиусная кромка выполнена из «шпангоутов». «Шпангоуты» делаются из коротких ламелей, собранных в два слоя и скреплённых между собой шурупами.

- Между фронтонными фермами уложены горизонтальные «стрингеры», идущие от верхнего уреза вертикальной стены до конька крыши.

- В промежутках между стрингерами установлены распорки из ламелей. Эти ламели имеют наружное радиусное закругление, совпадающее с радиусом кровли.

Это решение позволило упростить и значительно снизить трудоёмкость изготовления радиусной кровли по сравнению с традиционным подходом, когда используются криволинейные стропила.

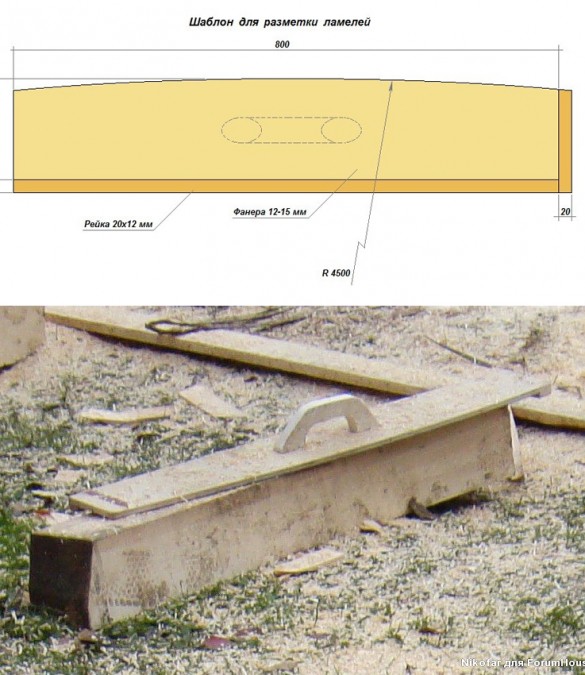

Ламели выпиливались бензопилой. Для упрощения и ускорения разметки ламелей был изготовлен специальный шаблон – полукруг из двух реек и фанеры толщиной в 12 мм.

Такой шаблон вырезается под конкретный и заранее рассчитанный радиус закругления кровли. Также, перед тем как приступить к изготовлению изогнутой стропильной системы, нужно сделать полноразмерный радиусный шаблон. Проверить по месту монтажа, соблюдён ли необходимый радиус, всё ли верно рассчитано, и только после этого приступить к изготовлению остальных стропильных ног. Это позволит избежать брака, а также своевременно внести соответствующие корректировки в размеры стропильной системы и шаблона.

Если набить руку, то на изготовление одной «радиусной» ламели, включая разметку и выбор нужной доски, у рабочих уходило примерно 3 минуты.

После завершения возведения стропильной системы по каркасу кровли была набита обрешётка. На обрешётку (в целях экономии), вместо фанеры или ОСП, пошла второсортная обрезная доска – 10х2.5 см. Шаг между досками – 5 см. Затем было смонтировано кровельное покрытие из ондулина.

Предложенный способ делать «гнутую» стропилку и сам процесс возведения недорогого каркасного дома под ПМЖ нашёл широкий отклик на форуме. Также форумчане высказали свои «за» и «против» экономической целесообразности возведения такой стрельчатой кровли. Говорили и о перерасходе древесины. Посмотрим, насколько это верно:

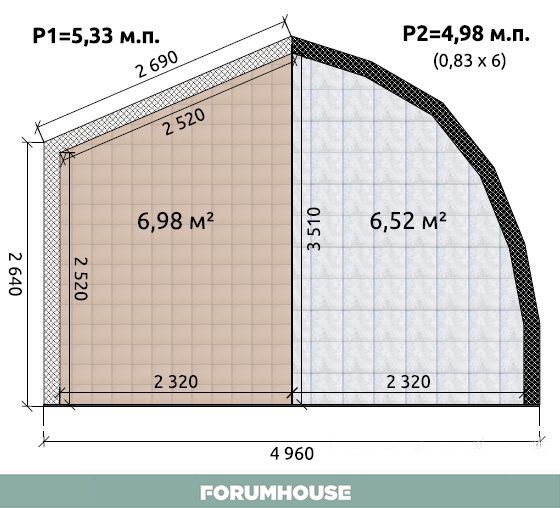

Благодаря арочному сечению стрельчатой крыши, при сопоставимых расходах на пиломатериал, внутренний полезный объём такой жилой мансарды под аркой больше, чем у мансарды традиционной конструкции, а также мансарды с увеличенными свесами.

Все вышеприведённые чертежи Nikofar рисовал не в специализированной графической программе, а пользуясь «стареньким» MS-paint-ом.

Арочная кровля, благодаря своей форме, выдерживает очень большие нагрузки, о чём хорошо знали строители древности.

Также большой интерес представляет проект дома с полукруглой крышей от участника нашего форума crazy-tortilla.

Я хочу построить дом с полукруглой крышей. По проекту предстоит перекрыть безопорный пролёт 11х8 метров. Думаю использовать для этого деревянные двутавровые балки. Затем сверху сделать настил из ОСП и уложить мягкую кровлю. Чердака не будет. Помогите разобраться, как сделать полукруглую крышу из дерева.

Для подготовки основания под укладку гибкой черепицы по радиусной крыше можно использовать влагостойкую фанеру или ОСП-плиты толщиной до 9 мм. Плиты такой толщины гнутся «по месту» без использования специальных приспособлений. Для набора необходимой толщины основания, плитный материал небольшой толщины (6 мм) можно укладывать в два слоя, с перехлёстом швов нижнего слоя верхним.

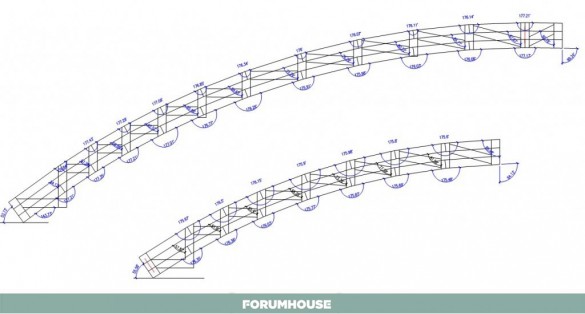

После мозгового штурма на форуме и споров о типе конструкции стропильной системы такой крыши было принято решение: вместо горизонтальных двутавровых балок использовать гнутую клееную ферму из дерева. После этого форумчанин заказал у проектировщика проект ферм. На фото ниже представлены готовые чертежи этих ферм.

Собирать гнутые фермы (в целях экономии) crazy-tortilla решил своими силами. Конструктивно ферма собирается из трёх слоёв древесины, для чего используются доски 150х30 мм.

Посчитав весь объём крепёжных стальных планок и саморезов, форумчанин понял, что закупать их на ближайшем строительном рынке или в магазине влетит в копеечку. Поэтому весь крепёж купил в интернет-магазине, что позволило сэкономить до 40% от их магазинной стоимости.

Для сборки ферм был сделан специальный стапель. Начать сборку решили с изготовления фермы для меньшего пролёта. На то, чтобы изготовить все фермы, у форумчанина ушло 2 месяца кропотливой работы.

Часть ферм монтировалась вручную, а часть, из-за большого веса, поднимались краном.

Также интересно ознакомится с бюджетом по изготовлению данной стропильной системы.

Всего было изготовлено 11 маленьких и 12 больших ферм. На это ушло 120 тыс. руб. Материала было куплено на 100 тыс. руб. Приблизительно эта кровля с черновым покрытием и без утепления обошлась мне в 250 тыс. руб.

Dudley Dix Yacht Design

Здесь описан вариант метода постройки корпуса с радиусной скулой из фанеры, разработанный Дадли Диксом для постройки его 38-футовой яхты, “BlackCat”, в 1994/95. Этот проект был назван Didi 38. С тех пор появилось целое семейство – Didi 26, Didi 34, Mount Gay 30, потом Didi mini – для гонок МиниТрансат, а теперь Didi 40cr – комфортабельный крейсер. Все они подходят для судостроителя-любителя или профессионала и доступны как готовые планы..

Морская фанера как материал для строительства уже занимала первое место по популярности среди судостроителей-любителей. Она была оставлена позади армоцементом, который, к счастью, не продержался первым номером надолго. Теперь большинство любителей покупает стеклопластиковые корпус и палубу для достройки, в то время как те, кто хочет строить на пустом месте – вообще выбирают сталь.

Большинство людей до сих пор считает, что с деревянными лодками гарантированы проблемы, связанные с гниением. Как-то проскользывает незамеченным то, что большинство деревянных яхт, которые они видят, являются довольно старыми, часто намного старше эры стеклопластика. Множество гораздо более новых лодок из стеклопластика находятся в худшем состоянии из-за осмоса, растрескивания декоративного слоя, или расслаивания.

Современные материалы

Современные эпоксидные смолы обеспечивают увеличение продолжительности жизни новой деревянной яхты. Они исключают проникновение влаги и очень эффективно предотвращают гниль, с получением гладкой и твердой поверхностью корпуса в результате, как у стеклопластиковых яхт. Большинство яхт, построенных из дерева, и находящихся сейчас на плаву, были построены прежде чем эпоксидные смолы были использованы в качестве морских покрытий. Вдумайтесь, как долго они смогут прослужить, если будут покрыты эпоксидными покрытиями при постройке.

Эффективность эпоксидных покрытий означает также, что больше нет необходимости в бронзовых или нержавеющих шурупах и винтах, при условии, что они надежно загерметизированы. Латунь не превратится в ломкую пористую медь, а оцинкованные гвозди не заржавеют, если соленая вода не сможет добраться к ним. Относительная важность этих креплений к тому же уменьшилась, потому что клеи, которые сегодня применяются, намного прочнее чем куски дерева, которые они скрепляют.

Экономичная конструкция

Мой проект DIDI 38 был задуман, как путь для экономичной любительской постройки круглоскулого корпуса главным образом из фанерных листов и эпоксидной смолы. Мне не хотелось делать проект со скругленной скулой, как это было уже сделано в части моих проектов и у других дизайнеров. Я также не хотел резать листы фанеры на полосы и делать двухслойную диагональную обшивку. Здесь теряется смысл использования листового материала и проще использовать рейки. Альтернативный метод формования с единственным слоем полос фанеры, закрытых стеклопластиком, может затруднить отделку поверхности и сопровождается увеличением затрат труда, материалов и появлением лишнего веса.

Я начал с варианта с радиусной скулой, который я нашел успешным для стальных корпусов, и изменял его до тех пор, пока не получил форму, которая будет работать для более легкого, следовательно мелкосидящего, фанерного корпуса. Результат – корпус с единственной скулой постоянного радиуса от транца до области мачты и с далее к носу с прогрессивно уменьшающимся радиусом скулы. Радиусная часть занимает 1/3 поверхности корпуса. Это означает, что 2/3 корпуса могут быть обшиты относительно быстро, потому что здесь применяется листовая фанера. Полосы обшивки изменяются по ширине от узкого клина для днища в носу до несколько больше полного листа для верхних носовых панелей. Они вообще более широкие чем применяемые в граненых проектах, так что обрезков меньше. Радиус тоже не доставляет таких проблем, потому, что в самой широкой части составляет 1 м поверхности и требует минимальной подгонки.

Я буду очень краток в описании процесса постройки корпуса и палубы. Многие из основных процедур аналогичны другим методам постройки судов из фанеры, хотя форма корпуса, получающаяся в результате, может сильно отличаться.

Простота исполнения

Корпус построен на стрингерах по постоянным шпангоутам подобно изготовлению модели самолета из бальзы, что быстрее и легче , чем собирать корпус на временных рамках (лекалах). Контуры шпангоутов точно наносятся на фанеру, используя либо таблицу ординат, либо компьютерные файлы (CAD), или с более дорогих шаблонов в натуральную величину, затем вырезаются механической пилой. Могут быть использованы другие варианты, например, покупка предварительно размеченных или вырезанных контуров шпангоутов у стороннего поставщика или приобрести компютерный файл для лазерной резки переборок, в том случае, если такой сервис доступен.

Законченные переборки включают все вырезы для дверей, лючки для доступа и т.д, вырезы для стрингеров, киля и т.д и планок, для легкой сборки в последующем всего внутреннего интерьера.

Переборки устанавливаются точно по отвесу и горизонтальному уровню на опорах и крепятся к стапелю. Осевой шнур и отвес, а также шланговый уровень используются, чтобы получить их точную установку. После надежного крепления переборок к стапелю и дополнительной проверки правильности их положения, можно начинать установку продольных связей. Основное действие – соединение в ус коротких реек с использованием простого ручного рубанка. Это может быть сделано профессиональной дисковой пилой, что дает в конечном счете более чистый вид клеевого соединения.

В это же время должен быть установлен форштевень, чтобы закрепить передние окончания продольных связей. Склееный из двух реек, он обрабатывается перед установкой дисковой пилой для грубого снятия малки. Фанерные кницы устанавливаются в пазы, вырезанные в древесине, чтобы связать килевой брус с форштевнем и транцем.

После окончательной подгонки форштевня и чистового снятия малки устанавливаются внутренние привальные брусья(стрингеры ширстрека), по диагонали поперек угла между корпусом и палубой. Они сначала грубо малкуются по обеим граням электрической пилой, чтобы уменьшить количество ручной подгонки. Предварительно обрезанные до требуемой длины, они – крепятся на шурупах и приклеиваются к форштевню и вставкам из твердого дерева на переборках и транце.

Киль, форштевень и стрингеры ширстрека окончательно подгоняются (рубанком снимается малка), чтобы сформировать плоскости для приклейки обшивки. В случаях киля и форштевня эти поверхности используются также для точной подгонки передних концов стрингеров, так что их нужно делать одновременно с установкой стрингеров.

Стрингеры вклеиваются в предварительно вырезанные пазы в форштевне, переборках и транце. Тангенциальные стрингеры(на стыке плоских участков и радиусных) – на 12мм тоньше чем другие, но установлены в пазах той же самой глубины. Это для того, чтобы добавить дублеры – 12 мм полосы фанеры шириной 100мм , которые используются, чтобы дать поверхность склеивания для пересечения между радиусными и листовыми секциями обшивки. Дублеры на плоскостях всех стрингеров, прилегающих к переборкам, усиливают пересечения и могут быть установлены до или после обшивки.

Ламинированные флоры быстрее сделать по месту, чем на полу мастерской. Склеиваемые пакеты реек прижаты к стрингерам и килю, с клеем нанесенным только между рейками. После отверждения флоры снимают для зачистки и окончательной подгонки перед установкой.

Распорные детали укрепляются затем между флорами, вместе с кильсоном. Вместе с килем они формируют силовой профиль, который распределяет нагрузку от балластного киля вперед и назад по корпусу.

Устройство интерьера в процессе

или после постройки корпуса

Есть два пути, чтобы сделать внутренний интерьер. Можно сделать почти всю внутреннюю работу до обшивки корпуса, или вы можете оставить это на потом, и обустраивать интерьер после переворачивания корпуса. Я установил все койки, шкафчики носовой каюты, центрального салона и кормовых кают, диваны, кокпит задолго до обшивки корпуса, имногое из этого сделал даже прежде, чем были установлены стрингеры.

Преимущества этого метода в том, что легче приспособить детали интерьера с внешней стороны, чем с внутренней, несмотря на то, что рабочая поверхность снизу и потеки эпоксидной смолы после переворота корпуса окажутся на виду. Недостаток состоит в том, что некоторые части обшивки или кромки переборок со шкафчиками станут труднодоступными для последующего эпоксидного покрытия. Это может быть частично исправлено предварительным покрытием любых участков, где Вы можете увидеть проблемы.

Затем приходит время плоских участков обшивки, с соединением листов на ус вместо торцевого. Заусовка скорее требует большого времени, чем профессиональных навыков, однако может быть ускорена применением профессиональных инструментов.

Перед установкой листов, каждый из них должен быть подготовлен к соединению с радиусной частью обшивки. Для этого делается уступ 25мм шириной и глубиной, равной половине толщины обшивки, для наложения второго слоя радиусной части обшивки. Листы приклеивают ко всем поверхностям контакта, то есть к привальным брусьям, килю, стрингерам, тангенциальным стрингерам, переборкам и элементам интерьера.

Формирование радиусной скулы

Радиусная часть обшивки отформована из двух слоев фанеры от кормы до мачты, и из трех слоев оттуда к форштевню. Первый слой – приклеен к стрингерам и тангенциальным стрингерам между боковыми и днищевыми листами фанеры с последующим перекрытием соединения другим слоем (или другими слоями) для получения ступенчатого соединения.

Я экспериментировал с шириной полосы фанеры, чтобы использовать для радиусной обшивки и нашел, что полосы шириной от 250 до 300 мм наиболее удобны для работы в одиночку, и позволяют работать быстрее, чем более широкие. Это прежде всего из-за необходимости удерживать полосу точно на месте, пока она крепится. Два человека, работающие вместе, могут определить, что более широкие полосы будут для них удобны. Радиусная обшивка позволяет эффективно использовать материал потому,что только около 200 мм длины каждой полосы теряется в отходах.

Для крепления я использовал временные шурупы для первого слоя из-за проблемы сильного удара, испытываемого конструкцией, если Вы пробуете вбить гвоздь или скрепку в стрингер без поддержки с другой стороны. Последующие слои крепились временными скрепками и кое-где постоянными гвоздями. Два человека, работающие вместе, могут успешно использовать скрепки или гвозди и при установке первого слоя.

После завершения обшивки кормовая часть обрезается, чтобы придать ей окончательный вид, и делается вырез для руля. Обшивка в носовой части врезается в форштевень и торец закрывается накладкой.

Центральная полоса была спроектирована с фанерой в основании по всей длине подводной части с заменой убранной древесины фанерой с заусовкой стыков. Потом я вернулся назад к V-образной форме фанерного днища. Цель всего этого – получить поперечную связь в обшивке в области киля, чтобы связать две стороны обшивки вместе и устранить ослабление продольной связи.

После обработки шлифовальной шкуркой и заполнения отверстий от креплений корпус готов к покрытию эпоксидной смолой и любой отделке, которую Вы чувствуете необходимой. Мой корпус не был совершенен, но был настолько хорош, что понадобилось только подкрашивание в областях, где я был немного небрежен с шлифовальной машинкой. Такая завершающая отделка настолько хороша, что почти все принимают ее за стеклопластиковую лодку, хотя трудозатраты минимальны.

Альтернативный вариант может состоять в покрытии всего корпуса слоем стеклоткани, но я хочу подчеркнуть, что в целях эффективной защиты для этого должна быть использована эпоксидная, а не полиэфирная смола. В этом случае потребуется дополнительная шлифовка для получения гладкого корпуса, но твердость поверхности повысится для эффективного противодействия топлякам, при швартовке, и т. д.

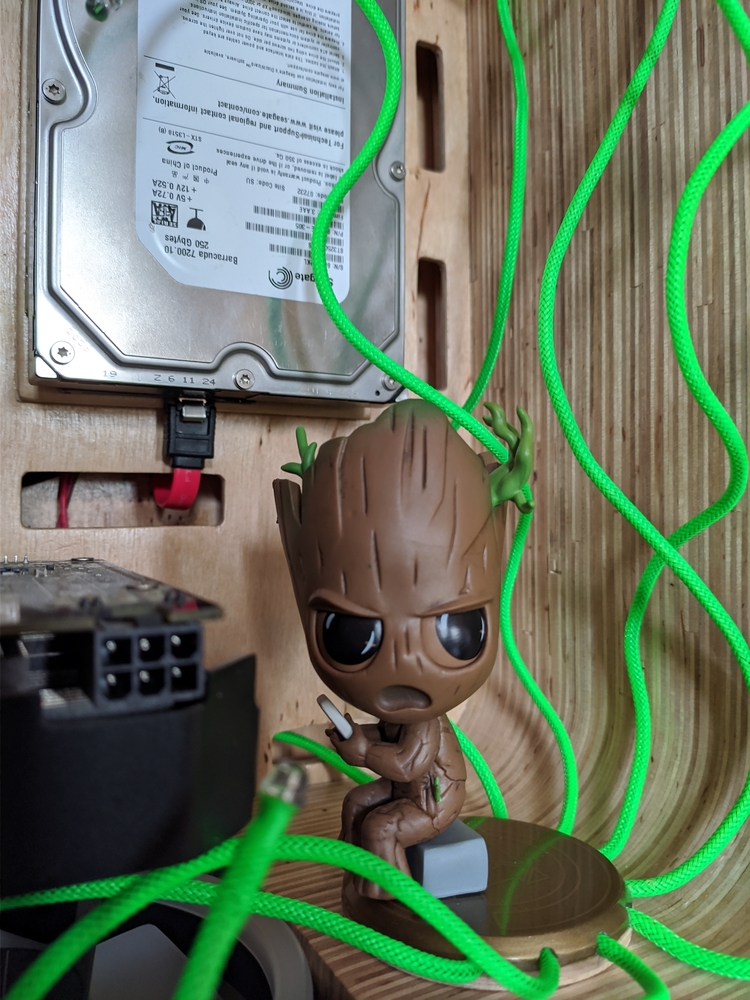

Созданный мной корпус ПК «Groot»

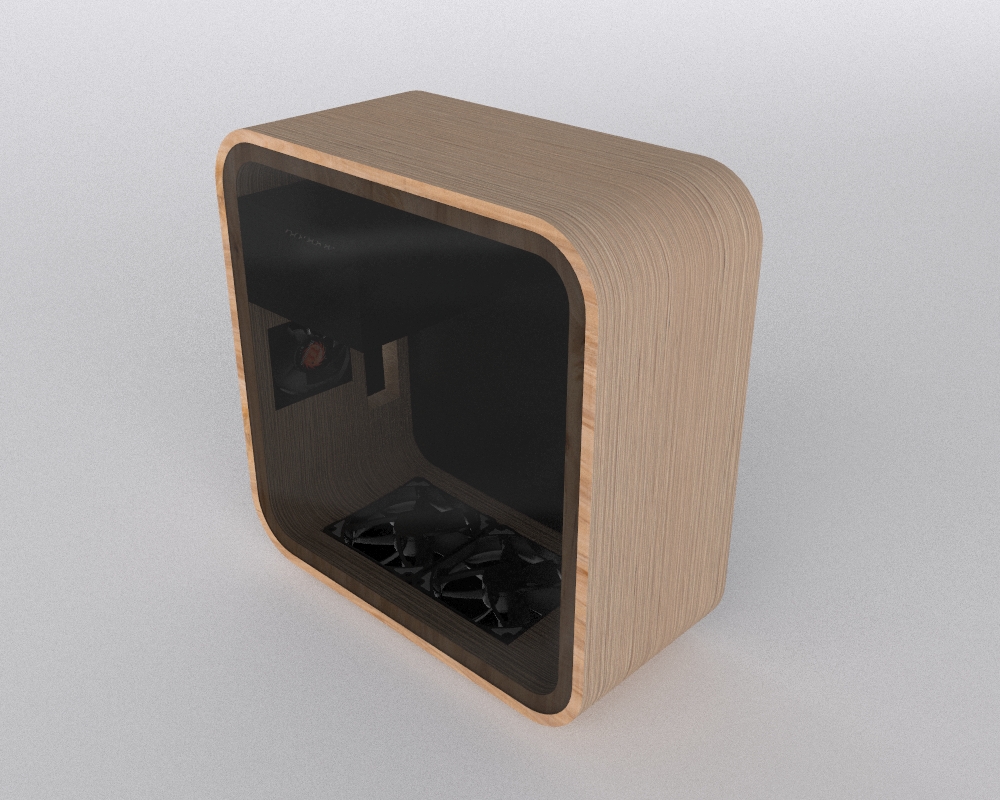

Насмотрелся я как-то модных корпусов от крутых брендов и подумал, а чего бы самому не взять, да и не склепать корпус. DIY так сказать.

Сказано – сделано. Начал изучать вопрос, как оказалось материала в интернете не очень то и много. Идея была сделать корпус красивый стильный, но и не потратить на это горы золота. Стал изучать вопрос, из того что нашлось в интернете было 2 категории. Первая, это модинг конторы и энтузиасты, что побогаче, которые заказывали себе изготовление деталей на заводах, на станках ЧПУ и токарных, либо же печатали на 3d принтере, что собственно не дешево. И вторые, те кто как и я тратить состояние на это все не хотел, и собирался все делать максимально вручную, домашние мастера строить из говна и палок. Тут как оказалось смотреть то особо и не на что, такие брали какой-нибудь старый корпус, пилили, кромсали, что-то крутили, какие-то резинки клеили, и на выходе получался у них какой-то фарш на скотче. Те же немногие кто решался делать корпус с нуля, делали обычно какие-то собачьи будки, или улики для пчел, что-то квадратное и без какой-либо идеи. Короче не очень.

Поэтому было решено действовать самому. Стал вопрос из чего делать корпус. С металлом все сложно, я как-то один старый корпус переделывал, и скажу что без специального оборудования и сварочного аппарата тут ловить нечего. Пластик, оргстекло и прочие подобные составляющие из пластмасс, в принципе не подходят, легко ломаются, хрупкие, торцы красиво не обработаешь, друг с другом хрен соединишь, согнуть вообще не реально. Поэтому из легкодоступного и по факту самого удобного и красивого материала остается только дерево. Довольно легкое, пластичное, упругое, легко обрабатывается и при этом красиво, где угодно можно купить, на любой цвет и вкус и за подходящие деньги. В общем из него и было решено делать корпус.

Стал выискивать какие-нибудь интересные примеры и подходы в работе с деревом, так сказать что-нибудь оригинальное, чтобы было с изюминкой. Нашел в интернете одну неплохую идею, на основе нее и было решено разрабатывать свой корпус. Идея состояла в том, что тело корпуса – это склеенные поочередно слои фанеры.

Стал углубляться в тему, изучил форм-факторы корпусов, материнских плат, посадочные крепления, посмотрел как крепить видеокарты и прочую периферию, где какие отверстия и компоненты должны быть, и сделал первичный набросок на бумаге. Ориентировался я на заранее купленные для проекта комплектующие, изначально было решено что у меня будет стоять материнка формата mcroATX, от этого все и плясалось. После компоновки на бумаге стал продумывать дизайн, покрутил повертел, и кое что крутое придумал. Сел моделировать его в 3d max.

Когда определился с общим дизайном, надо было продумать все детали. На этом этапе я сел чертить все это в автокаде, сначала основной объем корпуса, а дальше компоновал детали уже внутри корпуса, постарался даже сделать контроль потоков воздуха внутри корпуса, получилось вроде неплохо. Размер корпуса по итогу получился 400х400 мм и толщиной 200 мм. Для набора нужной толщины корпуса понадобилось 50 слоев фанеры, почему так много?! Все просто, дело в том что была взята фанера толщиной 4 мм, т.к. для набора толщины в 200 мм. из 4-х миллиметровой фанеры получалась самая дешевая цена.

Дальше пошла череда нудной работы. Первый этап. Это работа с чертежами, теперь надо было расчертить каждый слой, продумать как все будет крепиться друг к другу, как соединять между собой слои, выдержать четко размеры для отверстий под кулера и задние выходы материнки и видеокарты, и кучу всяких подобных мелочей. Также надо было правильно расположить все комплектующие на заднюю стенку, чтобы четко вписаться в толщину корпуса, и учитывать толщину фанеры, т.к. собственно все отверстия получались кратные толщине фанеры, т.е. 4 мм. И смотреться все это должно красиво.

В общем крутить вертеть пришлось много, но когда все это было подмеряно и расчерчено, нужно было теперь все эти слои положить на фанерный лист и понять сколько фанерных листов надо покупать. Для того чтобы сэкономить надо было все это вместить на 1 лист. Для этого пришлось все слои разделить на детали, выходило примерно 4-6 деталей с одного слоя, и вот весь этот раскрой нужно было положить на фанерный лист так, чтобы было минимум отходов, эта часть работы наверно и заняла больше всего времени на этом этапе. По итогу данной работы одного листа фанеры хватало ка раз впритык на все детальки, поэтому при работе с пилой права на ошибку у меня не было.

Пришла пора покупать фанерный лист и приступать к пыльной части данного проекта. Делал я всю работу вручную дома на собранном мной же раскроечном столике, который делался еще для первого проекта и был специально доработан для этого. Также специально для данного корпуса был сделан шлифовальный станок, он нам пригодится на финальной стадии сборки корпуса.

После покупки фанеры пошел второй этап долгой и нудной работы, как раз в этот момент я и пожалел что пожадничал денег и взял самый тонкий лист в 4 мм., с листом в 8 мм работа пошла бы куда быстрей. Потому что процесс затянулся на несколько месяцев работы по выходным. Фанера была разрезана на 5 крупных кусков согласно чертежу. На этих кусках детали были подмеряны и разложены таким образом что бы их можно было вырезать идя от края куска к его центру. Соответственно крупные детали располагались у края и двигаясь к центру детали подбирались все меньших и меньших размеров. И к тому же все детали были подобраны и разложены так что бы прямые участки я мог пилить дисковой пилой, а полукруглые допиливать лобзиком, при таком способе вырезать детали у меня практически не было отходов производства. Сам процесс выглядел таким образом, сначала надо было начертить пару деталей на фанере потом вырезать их выше описанным способом, дальше выровнять края оставшегося куска фанеры и снова, начертить вырезать выровнять, начертить вырезать выровнять.

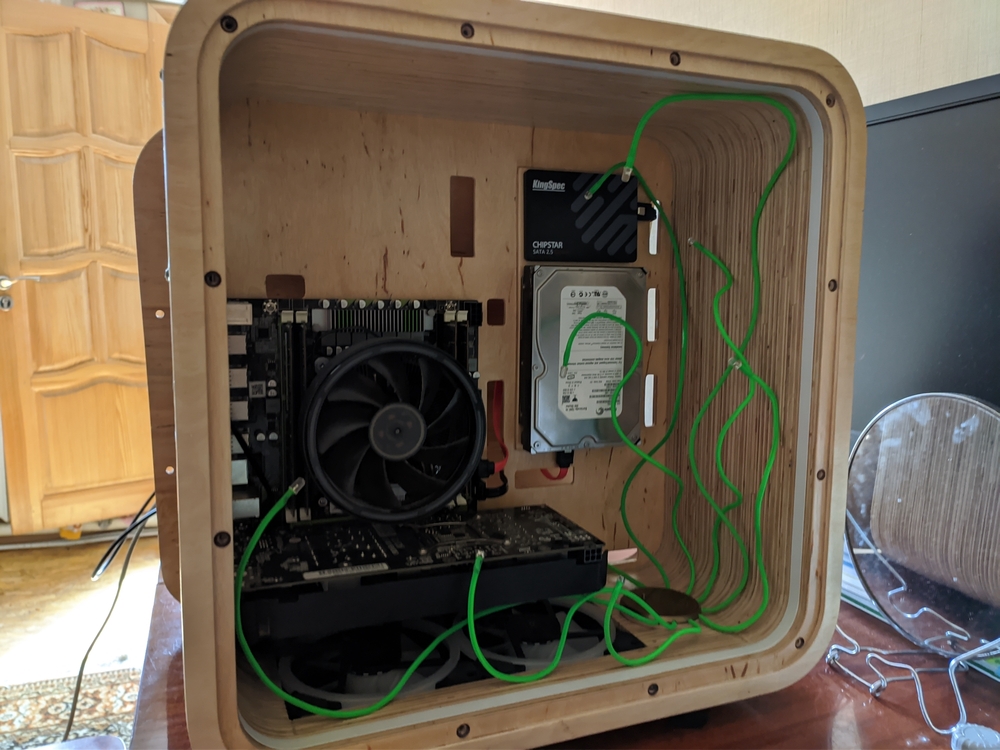

После того как все это было вырезано, пошел 3-й длинный этап, это этап соединения всех этих деталей в единый корпус. Детали надо было склеить и стянуть между собой, подогнать неточности, при этом четко соблюдать размеры нужных мне отверстий под комплектующие. Тут я еще раз пожалел что не взял фанеру потолще. Мало того что склеивать все эти детали по времени пришлось не меньше чем вырезать, а может даже и дольше, так еще из-за малой толщины дерево постоянно крутило. Поэтому склеивая по 5-6 слоев воедино эта деталь постоянно выходила с перекосами. Поэтому приходилось следующих 5-6 слоев специально выгибать в противоположную сторону, что бы соединяя их в одну крупную часть получалась примерно ровная деталь. А дальше уже крупные части собираешь вместе, натягивая их и стараясь выровнять все перегибы, собираешь их все в большие и большие части, периодически стягивая их шурупами для большей надежности и лучшей фиксации. И в конце получаешь готовый корпус. Ну и вот тут та нам и пригодится шлиф станок на котором и шлифовались все крупные части и и уже готовый корпус целиком. Изнутри пришлось в основном шлифовать все вручную, доводя до единой гладкой поверхности, это тоже довольно долгий и утомительный процесс. Но по итогу корпус вышел конфетка, от перекосов удалось почти полностью избавится, геометрия была практически идеальная учитывая что работа вся велась вручную.

Примерно в середине 3-го этапа в процессе работы мне в голову и пришла идея сделать а-ля Worklog, но пришла она когда уже половина корпуса была склеена, поэтому процесс моделирования корпуса и раскроя фанеры сохранился только на нескольких фотографиях. Но с тех пор я старался снимать на видео практически все что делал, поэтому большая часть того как я клеил корпус на видео есть. Думал смонтирую видео да выложу его на Ютуб, но монтажер из меня так себе, так что склепал я только небольшой видос для инстаграмма. Многие мелкие работы остались за кадром, как например пайка подсветки в корпус, но основные процессы на видео есть, кто желает может посмотреть несколько постов моих в инстаграмм: это с видео, оно не сильно длинное 15 минут примерно а это посты с фото и там же есть небольшой видос как выглядит и подсвечивается уже готовый корпус и этот, а большинство фоток я постараюсь показать здесь.

Ну и продолжим рассказ. Для полноценного завершения корпуса оставалось сделать последнее, это вырезать переднюю крышку, она же и видовое окно в корпус. Изначально я думал делать ее из каленного стекла, хотел заказать у знакомого, но тут вышла промашка, сделать отверстия в стекле в тех местах где они мне были нужны, технически не получалось, т.к. они были почти у края и, как сказал товарищ, каленное стекло просто лопнет когда будут сверлить отверстия. Так что пришлось прибегнуть к запасному варианту и делать переднюю крышку из оргстекла самому. Нужный мне по толщине и по размерам кусок нашел на вторичном рынке, отрезал все лишнее, на шлифстанке подогнал его под геометрию корпуса, закруглил углы и просверлил отверстия там где мне надо было. После всех работ я зашкурил стекло, убрал все писяги, снова его заполировал, и затонировал его пленкой, как оказалось это не так то и легко наклеить пленку без пузырьков, у меня получилось только с 5-го раза, благо я купил довольно большой рулон пленки.

После всего этого пришел момент первичной сборки корпуса с с комплектующими, для проверки всех отверстий и финальной подгонки. По большому счету скажу что стало все практически идеально. Пришлось немного проемы под кулера подрихтовать, и немного дал маху с проемом под видюху и 1 слот PSI. Проемы стали отлично, но я упустил из виду что планки крепежные немного шире самого проема, и получалось что планка в слоте PSI упиралась немного в корпус. Но это была не проблема я аккуратно фрезером сделал нужной глубины канавку, и все стало по красоте. После финальной доработки я покрыл корпус полуматовым лаком в 4 слоя, прикрутил невысокие резиновые ножки, сделал посадочное место для блока питания. Сделал я его из другого блока питания, вырезал все лишнее, оставив только отверстия под болты, немного их расширив сверлом, покрасил все это в черный и прикрутил к корпусу.

В корпусе был предусмотрен паз ближе к лицевой стороне корпуса в который я уложил адресную RGB подсветку. В корпусе специально была сделано небольшое отверстие идущее от паза к тыльной части корпуса, где за задней крышкой прятались все провода и прочее барахло. В отверстие были просунуты проводки к которым я и припаял подсветку, а с тыльной стороны был припаян блютуз модуль через который можно контролировать подсветку с телефона, выбора разных вариантов мигания там просто миллион. Кулеры тоже были поставлены с адресной RGB подсветкой, у них был свой контроллер с пультом управления. И раз уж заговорили про пульты управления то в единственном PSI слоте расположился никто иной как дистанционный приемник для включения, перезагрузки и выключения компьютера. Короче весь компьютер управляется дистанционно. На всякий случай я конечно вывел кнопку включения на тыльную крышку компьютера.

Выполнив все выше перечисленное я собственно собирался собрать корпус воедино и на этом конец. Но посмотрев как оно 3,14-здато получается я решил еще взять себе на жопу геморроя, и допилить эту красоту. Первое что решил, это запихнуть провода блока питания в оплетку. Блок в этот корпус шел не модульный, поэтому пришлось его разобрать и по одному проводу оплетать. Придумал прикольный рисунок для проводов, и тут мне приходит в голову идея, а почему бы не херануть часть кабелей в ультрафиолетовую оплетку. Ну и все, тут меня понесло, раз уф оплетка, значит нужна и уф подсветка. Стал ломать голову как бы это все сделать и тут снизошло на меня озарение, раз корпус деревянный почему бы не сделать уф светодиоды по типу тентаклей, как будто бы лианы растут внутри корпуса а на кончиках у них как раз уф светодиоды. Но это же надо оформить как-то красиво, спрятать все лишнее, я думаю что надо какую-то фигурку поставить и спрятать в нее или под ней чего видно быть не должно. И срабатывает у меня ассоциация дерево-Грут, я вспоминаю про такого персонажа как Грут, начинаю искать подходящую фигурку по всему интернету, но ничего подходящего не попадается, и вдруг на 3-й день поисков, всевышний макаронный бог сжалился надомной, и мне попадается в продаже просто идеальная фигурка, Грут в виде подростка сидит на камне и играет в икс-бокс, все это на постаменте под которым как раз можно спрятать все лишние провода. Я все оформляю так, как будто бы из под этого постамента растут лианы или корни, типо Грут заигрался в приставку и пустил корни. В общем смотрится бомбически.

Ну и про сам процесс немного. Блок питания оплетался довольно просто, доставался один кабель из общей кучи, отрезалась оплетка нужной длинны и собственно надевалась на кабель, по краям оплавлялась зажигалкой и кабель возвращался на место. И так каждый кабель. Ультрафиолетовые светодиоды делались примерно так же, к светодиодам припаивались проводки, для жёсткости бралась проволока небольшой толщины, 1-мм я вроде брал, точно не помню, надо глянуть на остатках. Вся эта конструкция засовывалась в оплетку, потом все эти светодиоды были припаяны плюс к плюсу, минус к минусу, подведено питание, и все это запряталось под постаментом Грута. Все это детально можно будет увидеть в видео. Для включения подсветки была так же выведена кнопка на заднюю крышку.

Вот примерно все основные действия, в каждую мелочь я вдаваться не буду, уж поверьте в процессе создания их было не мало, одних проблем с подбором винтиков нужной длинны и цвета, для крепления SSD и HDD, особенно с дюймовой резьбой, на месяца полтора хватило. В общей протяженности работа заняла примерно 8 месяцев по выходным и праздничным дням. И довольно много работы было сделано по утрам и вечерам в будние, особенно когда корпус склеивался. Склеил пару деталей, стянул струбцинами и на работу, к вечеру уже все намертво склеено, приходишь вечером на ночь поставил пару деталей клеиться и с утра по новой. Процесс можно было бы закончить на месяца 2-3 раньше, но я большинство деталей, оплетку, кнопки, подсветку, и еще много чего прочего заказывал с Алиэкспресса, так что приходилось еще по месяцу ждать когда все приедет. Ну и напоследок вам самой красоты накидаю. Жаль видео не могу выложить, много весит, а весь процесс работы я снимал на видео, фото почти не делал, так что кого заинтересует может глянуть его в инстаграме.

Не буду вас больше утомлять, рассказ получился и так довольно длинный, половина наверно и не дочитает до конца. Но так или иначе всем спасибо за внимание, и до новых встреч, думаю они еще будут, т.к. процесс создания корпуса с нуля мне очень понравился, идей в голове еще много, так что не за горами то время когда я возьмусь за следующий корпус. Этот корпус я скорей всего буду продавать, собирал я его ради интереса и воплощения своих идей. Так что если кого-нибудь заинтересовал данный корпус или он хотел бы корпус из дерева для себя, так сказать под заказ, милости просим, пишите в директ, я думаю что-нибудь мы с вами придумаем.

Если кому понравился мой корпус и статья, можете поставить мне лайк в Инстаграм распространяйте статью среди своих друзей и знакомых.

Радиальная скула

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе “Айдар”, там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

У меня есть соображения на ентот случай, может фанеру резать длинными полосками у пускать как рейку? Где ошибся?

#2 stas00n

Рулевой 2-го класса

Если под радиальной скулой подразумевается поверхность с двойной кривизной, то фанера, на нее не ляжет, даже полосами 15-20см. 5-6см – да, т.е. та же диагональная обшивка. нет смысла применять фанеру.

#3 G00dwin

Рулевой 2-го класса

Если под радиальной скулой подразумевается поверхность с двойной кривизной, то фанера, на нее не ляжет, даже полосами 15-20см. 5-6см – да, т.е. та же диагональная обшивка. нет смысла применять фанеру.

#4 stas00n

Рулевой 2-го класса

Смысл применения фанеры в кустарном судостроении – технологичность, т.е. одним листом закрывается большая площадь – меньше трудозатраты по сравнению, скажкм, с диагональной рейкой. Потому под фанеру и проекты соответствующие – шарпи или радиусная скула (кривизна в одной плоскости) – элемент обшивки разворачивается на плоскость. Для “классических” обводов с двоякой кривизной – обшивка досками вгладь, двойная диагональная рейка, ну или формовка стеклом на болване/в матрице. Идея диагональной обшивки фанерой не имеет смысла -велики трудозатраты, низкое качество (прочность), увеличение веса (много смолы).

#5 nonic

Рулевой 3-го класса

Спросите лучше у Игоря. Это его специалитет.

#6 Salin Bot

#7 Домино

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе “Айдар”, там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

У меня есть соображения на ентот случай, может фанеру резать длинными полосками у пускать как рейку? Где ошибся?

#8 canis_major

Рулевой 1-го класса

в общем-то да, только при условии, что днище и борта на плоскость разворачиваются. Проект, который показывал G00dwin в другой теме, по-моему, далек от философии радиусной скулы

#9 Neko

в общем-то да, только при условии, что днище и борта на плоскость разворачиваются. Проект, который показывал G00dwin в другой теме, по-моему, далек от философии радиусной скулы

радиусная скула и диагональная обшивка из фанеры всё же разные вещи нельзя их путать, для радиусной скуля да, необходимо чтоб обшивка разворачивалась, для диагонали нет.

#10 canis_major

Рулевой 1-го класса

радиусная скула и диагональная обшивка из фанеры всё же разные вещи нельзя их путать, для радиусной скуля да, необходимо чтоб обшивка разворачивалась, для диагонали нет.

тут чуть ранее уже про диагональную обшивку сказали:

Если под радиальной скулой подразумевается поверхность с двойной кривизной, то фанера, на нее не ляжет, даже полосами 15-20см. 5-6см – да, т.е. та же диагональная обшивка. нет смысла применять фанеру.

#11 Neko

тут чуть ранее уже про диагональную обшивку сказали:

#12 Домино

#13 Neko

совсем другой проект получается, однако.

#14 ЮЛА

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе “Айдар”, там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

У меня есть соображения на ентот случай, может фанеру резать длинными полосками у пускать как рейку? Где ошибся?

Фанера не рейка, укладываться и склеиваться по кромкам будет совсем по другому, вернее – склеиваться будет хреново! Вобщем гиморой один!

#15 canis_major

Рулевой 1-го класса

ну смысл то, каждый себе сам находит, раз всё таки строят из фанеры диагональ

#16 Домино

а проект уже есть? я както не заметил, думал о технологии реч идёт

#17 Ersh

Никого не слушайте, все делается без проблем, полосы как раз нужны пошире 150-200мм.

Вот моя тема про постройку корпуса с радиусной скулой:

http://katera.ru/for. t=ST&f=2&t=7330

#18 stas00n

Рулевой 2-го класса

Люди, не путайте “классические” яхтенные обводы и радиусную скулу. В первом случае элемент обшивки не разворачивается на плоскость и, соответственно, не может быть выполнен из листового материала (фанера, металл). Проекты же под радиусную скулу (Игоря, Дикса) изначально заточены именно под обшивку листами для уменьшения трудозатрат. В этих проектах элементы обшивки разворачиваются на плоскость. Отсюда и специфические особенности фанерных проектов – вертикальный форштевень, относительно широкая корма, транец обычно частично погружен в воду. Последние две черты позволяют этим лодкам, при условии достаточной энерговооруженности, выходить на режим серфинга или глиссирования, что для лодок с узкой яхтенной кормой недостижимо.

Диагональная же обшивка фанерой, имхо, извращение, потому что:

1).

Фанера не рейка, укладываться и склеиваться по кромкам будет совсем по другому, вернее – склеиваться будет хреново! Вобщем гиморой один!

2). Одно дело выбрать несколько качественных досок, высушить, отвезти на рейсмус и получить качественный материал. Другое дело – распускать на полосы сомнительного качества фанеру (качественную еще поискать надо), да еще и вручную

3). Фанеру для того и придумали, чтоб получить эквивалент широ-о-кой доски.

делать рейку из фанеры, имхо, бред.

Постройка корпуса с радиусной скулой из фанеры

Постройка корпуса с диагональной обшивкой

Постройка корпусов яхт с диагональной обшивкой с применением формовки на клею – самый современный и рациональный метод постройки деревянных яхт. Корпуса получаются легкими, высокопрочными и долговечными.

При этом методе постройки, пригодном для профессионального судостроения, поверх деревянных шаблонов укладывают продольные рейки стрингеров, которые образуют основание для планок обшивки. Планки, вырезанные из морской фанфы и сплошной древесины, приклеенные по диагонали к стрингерам в три слоя, составляют прочную и жесткую оболочку корпуса (рис. 75). Лекала-шпангоуты, собранные на гвоздях из хорошо высушенной на воздухе древесины ели или других незначительно деформирующихся при изменении влажности пород, служат исходной оснасткой для постройки. Их собирают из имеющихся в наличии досок по вычерченным на плазе контурам теоретических шпангоутов. Если лекала должны служить для постройки более чем одного-двух корпусов, рекомендуется для соединения их частей использовать наряду с гвоздями и клей. При изготовлении лекал от обводов теоретических шпангоутов надо вычесть толщину наружной обшивки и толщину стрингеров.

Лекала кроме накладок в местах стыков надо обеспечить необходимыми креплениями для установки на стапеле в положении килем вверх (рис. 76).

Рис. 75. “Мидель-шпангоут” яхты “Дести-С” длиной 9,20 м с наружной обшивкой из трех слоев судостроительной фанеры толщиной по 5 мм.

Стапель может состоять из двух солидных хорошо высушенных балок из ели, которые располагаются параллельно и в зависимости от размеров судна отстоят друг от друга на 1-2 м. В строительном помещении без пола можно врыть в землю столбы и на них укрепить балки стапеля. Если имеется надежное основание – пол, надо предусмотреть надежное закрепление этих балок.

Установка лекал шпангоутов на стапеле производится согласно предварительной разметке их положения по струне, натянутой вдоль ДП, строго перпендикулярно к ДП и на точных расстояниях один от другого. Линия ДП, прочерченная на лекалах, позволяет устанавливать по натянутой струне шпангоут за шпангоутом на стапель и закреплять их соответствующими брусками и гвоздями.

С помощью отвеса и уровня лекала выравнивают по вертикали и горизонтали. Первым устанавливают строго вертикально лекало среднего шпангоута и диагональными распорками раскрепляют его к балкам стапеля. Все другие шпангоуты можно удерживать на расстоянии с помощью вспомогательной рейки, прибиваемой к обоим бортам лекала после его выравнивания.

Рис. 76. Стапель-кондуктор для постройки корпуса с диагональной обшивкой.

Если с помощью такой оснастки предполагают строить и другие корпуса, целесобразно сделать подпорки под каждый шпангоут диагонально к стапелю. Надо, однако, оставить столько места, чтобы можно было позже для снятия корпуса освободить снизу шурупы, соединяющие стрингеры с лекалами шпангоутов.

Киль и штевни изготовляют обычно ламинированной конструкции. Например, для яхты длиной 9,20 м киль является одной деталью, склеенной из прямых реек толщиной 20 мм с промежуточным слоем из фанеры. Только кормовой футокс (ахтерштевень) и форштевень склеивают, изгибая рейки на простых шаблонах, размеры которых снимают с теоретического чертежа. Первыми устанавливают на стапеле кормовой футокс и форштевень в соответствующие вырезы в лекалах и брусками или короткими угольниками крепят на месте. После этого склеивают заготовленную заранее балку киля с форштевнем и кормовым футоксом.

Продольные связи и палубные стрингеры укрепляют на шпангоутах с помощью брусков и коротких угольников изнутри так, чтобы после изготовления корпуса их можно было легко снять. К форштевню продольные связи и привальные брусья крепят на врезке, на клею и на шурупах. Если имеется транец, его изготовляют сразу и устанавливают на стапель так, чтобы продольные связи и палубные стрингеры можно было закрепить и на транце.

При продуманном конструировании продольные связи рассчитывают в сечении так, что их можно гнуть без большого давления по лекалам. Только палубные стрингеры (привальные брусья) вследствие значительной ширины чаще всего склеивают из двух или трех реек по толщине.

Обшивку можно начинать после обработки продольных связей под малку. Хотя теоретически такой обработки не требуется, но из-за возможного скручивания реек продольных связей это нередко делать необходимо.

Диагональная обшивка бывает двух видов. В первом случае полосы, вырезанные из морской фанеры, наклеивают в три слоя в одном и том же диагональном направлении, сдвигая каждый раз на половину их ширины. Во втором случае используют три слоя полос, нарезанных из сплошной древесины, которые накладывают перекрестно-диагонально (перпендикулярно друг к другу) и склеивают. Обшивку такого типа применяют чаще всего для яхт длиной более 10 м, поскольку при этом способе достигается экономия материала. Наружный слой обшивки в большинстве случаев выполняют в виде продольных полос для придания видимости традиционной обшивки из досок. Целесообразность применения досок из сплошной древесины зависит от того, насколько тонкими их можно вырезать. Если доски после этого приходится строгать на значительную величину, то при тех же затратах лучше применять морскую фанеру. Однако если на верфи имеется высокооборотный рейсмусный станок, который режет полосы шириной 120 мм так, что их поверхность не нуждается в дополнительной строжке, то дешевле применять сплошную древесину. Любители, считающие метод диагональной обшивки оптимальным, применяют чаще всего полосы фанеры, причем три слоя таких полос склеивают встык в одном диагональном направлении.

Последовательность процесса диагональной обшивки такая:

1. В первом слое каждую полосу фанеры склеивают только с продольными связями и встык с лежащей рядом полосой. Запрессовка осуществляется с помощью скоб из нержавеющей стали, которые глубоко забивают и оставляют в полосах.

2. Второй слой полос фанеры крепят такими же скобами в районе стрингеров, пробивая через первый слой. Скобы тоже оставляют. Для гарантии достаточного давления запрессовки на стыки кромок полос второго слоя укладывают дополнительные полосы фанеры и через них забивают скобы. После склеивания эти скобы вместе с дополнительными полосами снимают с обшивки.

Прежде чем наклеивать второй слой на первый, стыки слегка зачищают обычно с помощью маленького торцового рубанка. Плавность обвода контролируют, прикладывая к корпусу продольную гибкую рейку.

3. Скобы забивают с помощью пневматического пистолета, сжатый воздух поступает из нормального баллона через дроссельный клапан, редуцирующий давление до 6-8 кгс/см2. Таким образом, нажав пальцем на кнопку, забивают в дерево проволочные скобы длиной 15-30 мм. Регулированием давления воздуха можно добиться того, что спинки скоб будут или на одном уровне с поверхностью дерева или утоплены в нее на 1 мм. После удаления скоб остаются такие крошечные отверстия, что они не портят вида лакированной наружной обшивки (рис. 77).

4. Подгонку отдельных полос фанеры можно производить рубанком. Но даже любители часто используют маленькие ручные электрические фрезы с диаметром фрезы около 10 мм. Полосу, которую нужно подогнать, прикрепляют на расстоянии 4-8 мм от кромки уже поставленной полосы тремя гвоздями так, чтобы она плотно прилегала к нижнему слою. Затем, установив в зазор между кромками фрезу, ведут ее сверху вниз, наблюдая за тем, чтобы упор фрезы плотно прилегал к кромке ранее поставленной полосы.

Рис. 77. Диагональная обшивка из полос фанеры на стапель-кондукторе.

5. Клей лучше всего наносить зубчатым пластмассовым шпателем. В пластмассовом сосуде приготовляют столько клея, сколько необходимо для склеивания одной полосы.

6. Спинки скоб, которыми крепят третий слой фанеры, утапливают примерно на 1 мм. Это позволяет выполнять чистовую обработку наружного слоя обшивки, начиная с прострожки торцовым рубанком. Если продольный наружный слой предполагается лакировать, скобы из полос осторожно удаляют. Остающиеся крошечные отверстия постепенно забухают или заполняются наполнителем и естественным лаком.

Транец или изготовляют заранее и обшивают вместе с корпусом как часть наружной обшивки, или подгоняют в уже готовую обшивку. Второй путь более трудоемкий, но позволяет избежать неточностей, которые возможны при развертке и изготовлении транца. Вместо транцевого шпангоута для этого случая надо подгонять вставки из брусков между стрингерами, чтобы для транца была обеспечена достаточная площадь склеивания. В крайнем случае транец надо перекрывать третьим слоем наружной обшивки, так как к нему приложены относительно большие силы от ахтерштага.

Готовый корпус снимают с шаблонов шпангоутов с помощью талей, закрепленных на транце и форштевне, после того как все соединения между системой шаблонов и оболочкой корпуса освобождены. Если речь идет о серийной постройке, то сооружение из шаблонов шпангоутов оставляют и используют для постройки следующих корпусов. Для этого случая целесообразно иметь шаблоны более жесткой и прочной конструкции, чем при одиночной постройке судна.

После снятия корпуса с шаблонов его зачищают в положении килем вверх, так как это требует намного меньше усилий, чем работа фуганком, циклей и пробкой в потолочном положении – над головой. Затем готовый корпус раскантовывают в нормальное положение, устанавливают настил палубы и выполняют последующую сборку.

Для самостоятельной постройки диагональный метод обшивки играет важную роль. Применяя этот метод, можно построить высококачественную яхту с относительно немногочисленными приспособлениями и оборудованием и несмотря на это профессионального качества. Особое преимущество многие видят в чистой работе и возможности в любое свободное время подогнать и наклеить несколько полос фанеры без посторонней помощи.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- “Фаворит К” и “Фаворит Щ”, внутренняя и наружная замывка вагонов.

яхта из фанеры своими руками

Проекты яхт, лодок, катеров для самостоятельной постройки. Яхта своими руками. Как сделать лодку

Фанерная яхта со скуловыми килями. Как выстроить яхту из фанеры В данном проекте поведаем, как сделать маленькую яхту из фанеры своими руками. Конструкция фанерной яхты рассчитана на любительскую постройку. Яхточка создана для плавания в закрытых водах: по рекам, малым озерам и водохранилищам. Яхта не имеет балластного фальшкиля, но благодаря большой ширине, обводам типа «шарпи» и высочайшему надводному борту остойчивость лодки достаточна для плавания в закрытых водах. далее>>>

Мини-яхта «Морской конек» Этот проект яхты адресован яхтсменам, которые всем видам парусного спорта предпочитают далекие спортивные плавания. Спортивное плавание отличает от туристического большая напряженность (нужно уложиться в жесткие сроки!), нередко приходится вступать в борьбу с ветром и волной в тех случаях, когда обыденные туристы предпочитают отстаиваться в тихих бухтах. Потому «Морскому коньку» мы попытались придать усовершенствованные лавировочные и ходовые свойства, может быть, даже с вредом для комфортабельности. далее>>>

Постройка яхты. Крейсерская яхта «Лоцман» для озерного и прибрежного морского плавания Яхта «Лоцман» создана для плавания по озерам и открытым морским заливам, где глубины позволяют проходить килевой яхте с осадкой 1,0 м. Конструкция яхты рассчитана на любительскую постройку, а ее оборудование допускает размещение 4 человек в походе и 6 — при прогулочных выходах. Теоретический чертеж предугадывает внедрение для обшивки корпуса бакелизированной фанеры и построен способом композиции конических и цилиндрических поверхностей. далее>>>

Четвертьтонник «Курьер-III». Чертежи для самостоятельной постройки яхты Возрастающая популярность крейсерских гонок принуждает серьезнее задуматься над неуввязками проектирования и строительства новых крейсерско-гоночных яхт. Предлагаемый читателям новый проект — «Курьер-III» может быть реализован без помощи других как спортивными коллективами компаний (либо в мастерских при яхт-клубах), так и отдельными любителями. далее>>>

Самодельная яхта из фанеры. Постройка яхты с радиусной скулой из фанеры. Проект Дадли Дикса Я замыслил сделать проект круглоскулой 12-метровой фанерной яхты, которую любитель мог бы выстроить из листовой фанеры с применением эпоксидных смол. Не хотелось проектировать корпус шарпи со скруглением скулы малым радиусом, как было уже в части моих проектов и у других дизайнеров, не хотелось и резать листы фанеры на полосы и делать двухслойную диагональную обшивку. Смысл использования листового материала в данном случае терялся. далее>>>

Швертбот «Дельфин» класса «Т-2» В конструкции этой яхты учтен опыт эксплуатации маленький серии швертботов данного класса, выпущенной верфью в 1963—1965 гг. А именно, приняты меры для увеличения мореходных свойств и комфортабельности, что позволит использовать судно для плаваний не только лишь по рекам и озерам, да и в прибрежных районах морей и на огромных водохранилищах. Увеличены ширина корпуса, наклон форштевня и высота борта; днищевые ветки шпангоутов в носовой части скруглены. далее>>>

Крейсерский швертбот «Морской еж» Энтузиазм многих любителей отдыха под парусами к крейсерским швертботам разъясняется тем, что большая часть акваторий, на которых совершаются плавания, имеют мелководные подходы к берегам. Килевая яхта, рассчитанная на размещение трех-четырех человек, при длине 6,5—7 м безизбежно будет иметь осадку около 1 м, что ограничивает выбор района плавания и делает определенные трудности при посадке на необорудованный сберегал. У швертбота тех же размерений осадка (с избранным швертом) не превзойдет 0,3 м. далее>>>

Проект трейлерного круизно-гоночного швертбота Крейсерско-гоночный швертбот четвертьтонного класса с фанерным корпусом шарпи и шириной корпуса 2,5 метра, что позволяет перевозить его по автодорогам на трейлере. Принципиальные свойства яхты — мобильность на суше и независимость места хранения, на фоне подорожания клубных стоянок, больше завлекают яхтсменов-туристов и спортсменов. При относительно маленьких размерах швертбот имеет, все же, все нужное для комфортного и неопасного домашнего круизинга по рекам, озерам, водохранилищам и прибрежным зонам морей. далее>>>

Мотолодка «Север 520». Проект мотолодки для самостоятельной постройки Проект рассчитан на постройку своими руками в стандартном гараже длиной 6 м, исходя из чего и была выбрана длина катера; при всем этом сразу учитывалось, что в рубке на ночь должны расположиться два человека, а в кокпите под тентом – еще четыре-пять человек. Корпус делается по обыкновенной для судостроителей-любителей технологии из водостойкой фанеры марки ФСФ. Если такая фанера недосягаема, можно использовать фанеру ФК. далее>>>

Крейсерская яхта «Викинг-32». Постройка 10-метровой яхты своими руками При проектировании перед создателем стояла задачка – сделать свою яхту сначала надежной и комфортной, просто управляемой, без претензий на гоночную жизнь. Были выполнены три эскизных проекта обычных яхт, вооруженных лучшим шлюпом, с разными размерениями и вариациями планировки, и только 3-ий вариант был принят за базу. далее>>>

Водометный катер «Стиль-2500». Чертежи для самостоятельной постройки водометного катера Проектируя описываемый катер, мы стремились при ограниченной мощности авто мотора «ГАЗ-24» выстроить быстроходное судно с достаточной грузоподъемностью, владеющее комфортным ходом на волнении. Этим разъясняется выбор обводов корпуса с переменной килеватостью днища: 18° на транце и 26° на миделе. далее>>>

Проект скоростной мотолодки «Винни-Пух» Предлагаемая для самостоятельной постройки легкая скоростная мотолодка «Винни-Пух» может быть применена как в качестве прогулочной — для отдыха на воде в теплое время лета, так и для маршрутных гонок в классах Т-500, Т-350; с фуррором она может служить и картоп-лодкой автомобилистов. далее>>>

Два варианта переоборудования яхты «Звездного класса» в мини-крейсер. Крейсерская яхта из «Звездника» Работы по переоборудованию яхты класса «Звездный» в мини-крейсер были выполнены нашей командой из 3-х человек в период с апреля 1988 г. по июль 1989 г. Все это время яхта стояла на открытом воздухе и нам пришлось сделать перерыв на семь месяцев. далее>>>

Катер из спасательной шлюпки. Переоборудование серийной шлюпки Потребность любителей отдыха на воде в водоизмещающих судах, применимых для многодневных туристических походов, к огорчению, пока не удовлетворяется нашей индустрией. Жителям морских портовых городов рекомендую приспосабливать для этой цели отслужившие спасательные шлюпки и ялы. После соответственной доработки они полностью применимы для эксплуатации на внутренних водоемах и в прибрежной полосе моря. далее>>>

«Бриз-42» — лодка из фанеры для прогулок, рыбной ловли, охоты, хозяйственных целей «Бриз-42» рассчитана на четырех. Средства передвижения — две пары весел и навесной мотор мощностью до 8 л. с. (т. е. «Ветерок»). Более мощнейший мотор не нужен: лодка приобретет значимый ходовой дифферент, а существенного выигрыша в скорости не получится. Лодку комфортно использовать не только лишь для прогулок, да и для рыбной ловли либо охоты, также для хозяйственных целей. В нехорошую погоду и при устройстве ночлега можно установить в подуключины дюралевые опорные рамки и натянуть тент. Фактически на ходу достаточно нередко растягивается только носовая его часть, защищающая пассажира. далее>>>

Постройка корпуса с радиусной скулой из фанеры

Основные технические характеристики:

Длина наибольшая, м -6

Ширина наибольшая, м – 2.4

Водоизмещение поКВЛ, кг -1234

Площадь грота, кв.м. -12.5

Площадь стакселя, кв.м. -8

Вес балласта, кг -250

Площадь сечения по КВЛ кв.м. – 8.05

Площадь смоченной поверхности по КВЛ кв.м. -8.74

Осадка корпусом, м – 0.25

Осадка с опущенным швертом, м -1.65

Данная лодка, задумывалась как семейный крейсер на экипаж из 4 человек, для отдыха выходного дня и не продолжительные походы по ВВП, а так же прибрежные морские плавания. Корпус лодки изготавливается из фанеры, обводы выбраны с радиусной скулой, что дает яхте приличный внешний вид, и при тщательном изготовлении корпуса, ее сложно будет отличить от пластиковых яхт. Рубка сделана надстройкой, что дает дополнительный объем внутри и удобство обитания в лодки. Также такая рубка увеличивает остойчивость яхты на критических углах крена.

На этой страничке я попытаюсь осветить весь процес строительства при помощи трехмерной графики. В этом случае будут проверены точности чертежей всех деталей конструкции, а также для неопытных строителей должно получится не плохое наглядное пособие по сборки корпуса, которым можно будет руководствоваться для постройке не только этого проекта, но и многих других.

3d виды корпуса.

Теоретический чертеж лодки

Конструкция лодки

Процесс сборки корпуса лодки на стапеле.

Сначало мы изготавливаем все деталь конструкции, шпанготы, килевую балку, швертовый колодец, транец, форштевень. Для этого можно использовать отечественную водостойкую фанеры марки ФСФ. Этот процесс я здесь описывать не буду, хочется только сказать, что все детали должны быть изготовлены с достаточной точностью, чтобы в дальнейшем было потрачено меньше времени на подгонку деталей при сборке корпуса. Также настоятельно рекомендую сразу на шпангоуты устанавливать все рейки и прочие детали внутренего обустройства яхты, это в дальнейшем съэкономит вам не мало времени на создание интерьера лодки.

Итак:

1. Устанавливаются шпангоутные рамы корпуса, тщательно вымеряя высоты от плоскости стапеля, а так же выстовляются по линии ДП. (стойки для простоты не показаны)

2. Устнавливаются детали киля и фроштевень.

3. Устанавливаем швертовый колодец. Оп крепится к носовой и кормовой части килевой балке на 12 нержавеющих шпильках М6.

Четвертый шпангоут вставляется в пазы на швертовом колодце.

4. Для увеличения площади склеивания днищевой обшивки с килем, с обоих сторон его устанавливаются рейки на клею и запресовываются шурупами. Это можно сделать и до установления киля на шпангоутные рамы. Далее устанавливаются днищевые стрингеры радиусной части. Затем флоры. 2 и 3 флоры вставляются в пазы основания швертового колодца.

Вот так это примерно должно выглядеть.

5. На следующем этапе, устанавливается бортовой стрингер радиусной части, привальный брус, фанерные днищевые стрингеры, для увеличения площади склеивания, устанавливаются фанерный стрингер радиусной части.

6. Устанавливаются все оставшиеся стрингеры.

Начинается самый «пыльный» этап, снятия малок со стрингеров, шпангоутов, киля, подготовительный этап перед обшивкой корпуса.

7. Теперь можно перейти к обшивке. Сначало обшиваются борта и днище.

8. Самый ответственный этап обшивка радиусной скулы, она делается в два слоя фанеры. Формируется из из узких полос, примерно 150-200 мм, под углом 45 градусов к ДП. И примерно 90 градусов относительно друг друга. Начинается обшивка корпуса примерно с середины длины корпуса.

9. После завершения обшивки корпуса, начинается самый противный, но не менее ответственный этап, шпаклевка и шлифовка корпуса. Если обшивка корпуса выполняется из обычной, не морской или отечественной бакфанеры, то его необходимо оклеить 3- 4 слоями стеклоткани… Также корпус можно сразу окрасить в окончательный вариант.

Первый этап готов! Можно снимать корпус со стапеля и перевернуть! И не забудьте отметить это событие.

Модель яхты

Вариант интерьера с гальюном и камбузом

Оновные материалы для постройки корпуса:

фанера 2.44х1.22 м :

8мм – 14листов

4 мм- 5 листов

5-6 мм- 5листов

14 мм-15 мм – 1лист

18 мм -1 лист

рейка:

22х30 -100м

22х50 – 45 м

30х 50 – 13 м

Взято с http://www.yakutia.ru/~igor/

Запись опубликована 18.03.2009 в 10:20 в следующих рубриках: Проекты парусных яхт. Вы можете отслеживать обсуждение записи, используя ленту RSS 2.0. Вы можете оставить комментарий, или трекбек с Вашего сайта.

Комментарии (36) на “Проект лодки «Натали 600″”

здравствуйте! а не найдется чертежей лучшего качества изображения?

Здравтсвуйте, автор проекта «Натали 600″! (Увы, не нашел вашего имени…)

Спасибо за очень симпатичный проект! Руки чешутся заняться.. )

У меня «пожилая» «Ассолька» 87-го года, подумываю о чем-то новом.

Очень интересны ваши впечатления о ходовых испытаниях и эксплуатации в целом «Натали 600″.

Спасибо заранее!

Кикалов Петр. Саратов.

e-mail: sar3883@yandex.ru

Здравствуйте.Очень хочу построить Вашу лодку.Если это возможно вышлете подробные чертежи.Заранее спасибо

Здравствуйте Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо о.natalukhin73@mail.ru

в сентябре начну строить!

Здравствуйте. меня интересуют два проэкта: скат и натали 600. Первый интересен малой парусностью корпуса и осадкой, второй жильевыми условиями и тоже осадкой.Какой вы могли бы порекомендовать вашим опытом и какая модель проще в постройке? Сергей.

Приветствую автора проекта «Натали-600″. Давно хотел построить своё парусное судно и вот определился с проектом, подскажите, как можно приобрести подробные чертежи «Натали-600″ и даёте ли вы консультации в процессе постройки ваших судов?

С уважением, Алексей

Здравствуйте ув. автор проекта Натали 600. как можно получить чертежи инеобходимую документацию для начала строительства Вашего проекта.

Добрый день! Прошу сообщить, как можно получить подробные чертежи Натали 600.

проект также интересен как и натали 800. куплю документацию,сообщите пож. условия.

С ув. Федор /Одесса

Здравствуйте, автор проекта Натали 600. Как можно получить чертежи и необходимую документацию для начала строительства Вашего проекта.

Таже ситуация с чертежами,хотя бы плазовую табличку Натали600,еще лучше подробные чертежи burunduk@mail.ru

извеняюсь за не точный имейл. Много уважаемый Игорь вышлите пожалуйста более подробные чертежи Натали600. заранее спасибо. если не бесплатно,пойму.

Шашков Дмитрий Крым,Симферополь

burunduk182@mail.ru

Здравствуйте. Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо? Fil-go@yandex.ru

Здравствуйте. Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо?

maricvlado@yahoo.com

Здравствуйте! Очень бы хотелось подробные чертежи, если можно, заранее спасибо! lynkas@mail.ru

Добрый день. Сегодня узнал, что никогда не смогу водить авто, т.к. болен эпилепсией…

«Что делать. » – спросил я у невролога

«Авто – это не морской транспорт, дерзайте=)))…»

Купить яхту не могу нет средств, а вот построить можно было бы…

Я был бы очень Вам благодарен, если бы Вы выслали на мою почту подробные чертежи(d1991-vasilenko@yandex.ru).

Заранее благодарю Вас…

Здравствуйте! Последнии пять лет думаю о строительсвк яхты. Сейчас развелся с женой хочу заняться этим увлекательным процесом.

Вышлети пожалуста подробные чертежи.

Здравствуйте! Я с детства мечтаю о парусах, как и мой отец. Хочу на 70-летие отца построить своими руками яхту. Если это конечно возможно, вышлите мне пожалуйста чертежи, либо условия их получения. Буду премного благодарен!

Добрый день! Интересный проект! Не возникло ли проблем с регистрацией яхты. Напишите пожалуйста о условиях для получения чертежей для постройки, или если есть такая возможность вышлите. Заранее спасибо. С ув. Вадим. wadi@meta.ua

Здравствуйте, Спасибо за замечательную статью, с помощью Вас я нашел проект, который мне нужен!

Как можно получить более подробные чертежи, чтобы приступить к строительству?

Добрый вечер.

Скажите пожалуйста о условиях получения подробного описания и чертежа проекта Натали-700 очень заинтересовал меня этот проект.

С уважением Андрей

Буду премного благодарен!

Очень заинтересован в пробретении проекта.

Прошу выйти на связь.

Здравствуйте.Очень хочу построить Ваш проект. Вышлите пожалуйста подробные чертежи. Заранее благодарен.

Добрый день. Очень интересный проект. Отец как раз размышляет о постройке подобного судна. Уточните пожалуйста условия получения более подробных чертежей. Заранее благодарен.

Здравствуйте очень сильно заинтересовал Ваш проект «Натали 600″ хотел бы узнать как и при каких условиях можно его получить. Адрес для связи husgwarna@mail.ru

Здравствуйте очень сильно заинтересовал ваш проект «Натали 600″. при каких условиях можно получить подробный проект. адрес для связи husgwarna@mai.ru. Заранее спасибо

Здравствуйте, меня заинтересовал ваш проект «Натали 600» подскажите, как можно приобрести подробные чертежи.

Заранее спасибо.

Здравствуйте, меня интересует ваш проект «Натали 600″ подскажите как можно приобрести подробные чертежи.

СПАСИБО

Добрый день, меня очень интересуют подробные чертежи Вашего проекта Натали 600. Скажите пожалуйста на каких условиях можно получить эти чертежи. Заране благодарен.

Вот ввсылка на сайт Автора данного (и многих других) проекта: http://www.yakutia.ru/~igor/

Хозяину данного сайта: Милейший, а Вас не учили источники указывать? Ну ладно сам не назвался, но авторство воровать – моветон! Тем более для бесплатных проектов!

Здравствуйте Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо ilay.97@mail.ru

Здравствуйте. Меня очень заинтересовал ваш проект!. Насколько я понял чертежи сделаны в Компасе 3D… Можно попросить Вас выслать чертежи по адресу animatrilla@mail.ru заранее спасибо)

Добрый день, очень сильно заинтересовал проект «Натали 600″. Можно попросить Вас подробные чертежи яхты. Заранее спасибо vadim@avtlg.ru