РЕМОНТ СТЕКЛОПЛАСТИКОВЫХ КОРПУСОВ

Это не сколько статья, сколько знания полученные на практике в форме заметок

Ремонтом пластика я начал заниматься еще в спортивные времена. Когда в моменты запоев мастера вся база носила ко мне в ремонт сначала весла, а потом и лодки. Так как лодки били часто, то у меня была хорошая возможность эмпирическим путем получить много полезных знаний. Каковые потом активно применялись при ремонте корпусов мотолодок, катеров и яхт.

Основными материалами при ремонте пластиковых корпусов являются эпоксидные смолы и различные стеклоткани.

Эпоксидных смол на свете существует великое множество. В основном они все весьма стойки к внешним воздействиям после отверждения. Но как всегда то, что самое лучшее – не найдешь. Или стоит оно как чугунный мост. Опыты показали, что для обычные бытовые компаунды ЭДП и ЭКФ, а также автомобильная эпоксидная шпаклевка (суть тоже какой-то из ЭКФ) вполне пригодны для ремонта корпусов. Главное чтоб был соответсвующий отвердитель. ЭКФ после отверждения дает более пластичный слой. Всякие промышленные компаунды, из разряда “два ведра эпоксидки и ведро отвердителя” тоже годятся, но для ремонта они обычно нужны не в таких количествах в каких их обычно прут с заводов. И бывают зело токсичны. Можно аллергию получить, а можно получить отравление по типу БОВ кожно-нарывного действия плавно переходящее в экзему.

С эпоксидкой лучше всего работать на свежем воздухе или в хорошо проветриваемом помещении и в медицинских перчатках.

В идеале эпоксидка разводится с отвердителем по инструкции. Но опыты показали, что если хорошо размешать, то компаунд схватится и с малым количеством отвердителя. Только схватываться будет долго. И слой будет пластичнее. Соответственно и наоборот. Однако чем больше отвердителя, тем тверже и хрупче слой.

Иногда для рабты нужен компаунд с наполнителем. На самый худой конец в полевых условиях можно использовать даже сухой мелкий песок. Но лучше купить или иным способом поиметь молотую слюду или серебрянку. Не дуйте в серебрянку. Вам же будет хуже.

Если влить в смолу отвердитель не от нее, можно получить кучу проблем. Обычно смола чуть нагревается при добавлении отвердителя. Но в моей практике было и выделение какого-то вонючего дыма и возгорание и просто вонища.

Некоторые сорта эпоксидки прекрасно плавятся после отверждения при температуре ~150 градусов. Этим можно воспользоваться если надо удалить компаунд с негорючего материала.

Если компаунд подогревать при полимеризации, то он схватыается быстрее. Вспоминаем фен.

Если надо придавить поверхность покрытую компаундом, то достаточно положить сверху лист целлофана, полиэтилена, а лучше фторопласта.

Стеклоткань бывает разная. Я не специалист по маркам. Поэтому буду объяснять “на глаз”. При ремонте в основном нужна ткань со средним размером нитей. Желательно с “косым” или сатиновым плетением. Но и обычная, с “домотканым” переплетением тоже пойдет. В редких случаях нужна стеклодерюга или стеклорогожа. По толщине нитей они одинаковы. Отличаются переплетением. Для тех случаев, когда нужна толстая стеклоткань переплетение пофигу.

Стеклоткань которая нам нужна должна быть из витых нитей. Из цельных волокон не пойдет. Если ее встряхнуть, то из нее не должно вылетать облако кусочков стекла. Такую операцию как втряхивание большого куска стеклоткани лучше делать там где нет людей. По ветру. И задержав дыхание. Не дай бог эту гадость вдохнуть или натрясти себе или кому еще в глаза.

Стеклоткань идет в листах, рулонах и лентах. В листах это большой дефицит. То есть каждый кусок заделан со всех сторон. Рулон заделан только с двух сторон. В принципе лента – тот же рулон, но узкий. Обычно идет с самым удобным косым переплетом, но редко попадается шире 5 см.

В настоящее время стеклоткань различных марок довольно часто продаётся в обычных магазинах стройматериалов. Также можно купить стеклоткань в различных строительных организациях, например, занимающихся прокладкой теплотрасс. Ну или договорится с теми мужиками, которые эту теплотрассу обматывают.

Для работы стеклоткань должна быть сухой и обезжиренной. В полевых условиях быстро высушить стеклоткань можно хорошо прокалив ее на листе или в ведре. Гореть она не будет. Над костром лучше не сушить. Не дай бог прокоптится. Обезжиривается стеклоткань путем полоскания ее в любом растворителе.

Стеклоткань необходимо пропитать, прежде чем куда-то лепить. Пропитывать нужно путем многократного погружения заготовки в разведенный компаунд. После каждого погружения или “замешивания” в компаунде необходимо заготовку отжать. Например протянув ее между двумя плотно сжатыми палками, трубками, пальцами и т.п.

Корпус перед ремонтом должен быть чист, сух и обезжирен. В местах ремонта разумеется. в некоторых случаях требуется длительная сушка. Лучше техническим феном. Но и фен любимой жены и обычный домашний тепловентилятор тоже пойдет.

Типовые повреждения пластика:

- повреждения декоративного слоя

- трещины корпуса

- “полупробоины”

- пробоины

- разошедшиеся “углы”

- раковины

- все это вместе

Повреждения декоративного слоя – мелкие повреждения. Царапина не повреждающая слой насквозь просто грунтуется грунтом ГФ или эпоксидкой без наполнителя. Зашлифовывается и закрашивается. Сквозная царапина , даже если неглубоко задет сам корпус зашпаклевывается компаундом с наполнителем. Зашлифовывается и закрашивается.Если декоративный слой отстает, то его надо слущить до того места, где он крепко сцеплен с корпусом.

Внутри корпуса обычно просто красят. Это так. На заметку.

Никогда не обрабатывайте края пробоин. Пусть они лучше махрятся. Крепче будет.

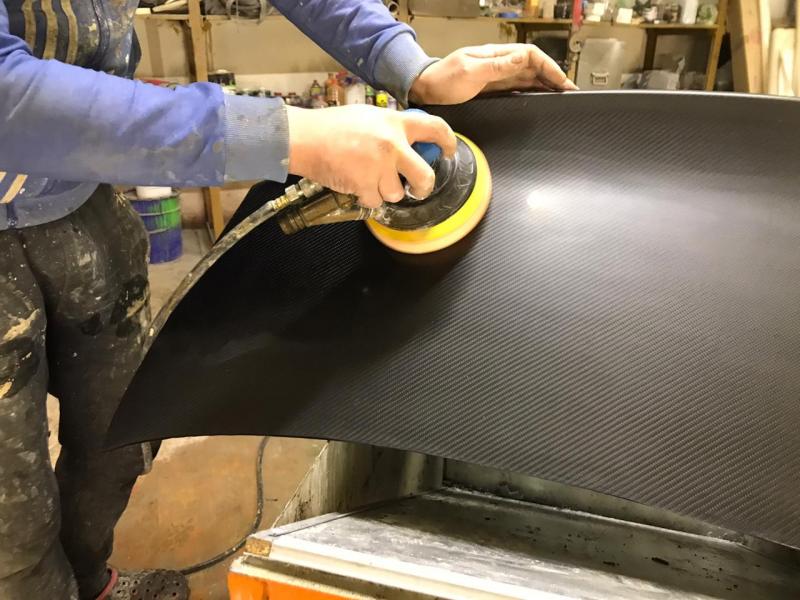

Там, где у нас ляжет стеклоткань корпус должен быть зачищен по первого с этой стороны родного слоя стеклоткани так, чтоб этот слой чуть замахрился. Пусть даже местами и порвался. Это лучше всего делать крупной шкуркой намотанной на брусок из дерева, пробки или мелкопористого пенопласта.

Лист стеклоткани надо клеить так, чтоб края были приглажены и не попадали на краску или декоративный слой.

При работах лучше не торопиться. И заранее придумать как поставить корпус в нужное положение. Бо удобнее всего что либо делать если рабочая площадь горизонтальна. А если есть необходимость приклеить большой кусок стеклоткани, то единственный способ положить его как надо – это разместить поверхность горизонтально или близко к горизонтали.

Трещины на плоскостях корпуса вещь редкая. Основной их источник – падения корпуса ли наезды на препятствия в холодную погоду. Поэтому если у вас появились трещины на покрытии это скорее всего трещины на покрытии. По хорошему их надо вскрыть. Облущить и заделать как описано выше. Но мелкие трещинки можно просто, просушив корпус, промазать эпоксидкой. Если действительно треснул сам корпус, то необходимо аккуратно снять декоративный слой с каждой стороны трещины. Примерно на 3 см с каждой стороны трещины. Зачистить внутри и снаружи корпус до чистой стеклоткани. Чтоб стеклоткань чуть замахрилась. Трещину высушить. Потом приложить максимум усилий, чтоб натолкать внутрь трещины эпоксидки. Обычно это делается так: надо хорошо нажать сначала с одной стороны, чтоб трещина раскрылась. Промазать. Потом повторить с другой стороны. После этого совместить края и зафиксировать на пуансоне или распорками. Вырезать полосу стеклоткани и пропитать ее компаундом. На все зачищенное место наложить пропитанную полосу. С обеих сторон. Тут самое важное, не допустить пузырей и складок. Впоминаем про медицинские перчатки, то бишь руки и валик. Валик можно сделать из старого аэрозольного баллончика. Или просто баллончиком или бутылкой прикатать от середины к краям. Ждем пока все это застынет. Шлифуем. Покрываем еще одним слоем эпоксидки. Шлифуем и красим.

Полупробоина – мерзкое повреждение. Это пролом в корпусе при котором кусок пластика остается большей частью прикрепленным к корпусу. Не лоскутом, а именно большей частью. В общем мерзость. Обчищаем с обеих сторон. Потом прикидываем, удастся ли поставить кусок на место. Обычно это удается при небольших проломах. Если шансов никаких не наблюдается, то лучше убрать кусок. Получить нормальную пробоину и заделать как описано ниже. Если сам кусок поврежден, то тоже надо его удалить.Но можно попробовать вправить. Промазываем компаундом все поверхности.Со стороны направления удара при проломе ставим хороший упор. Желательно с прокладкой из толстой резины. С другой стороны киянкой аккуратно ставим кусок на место. Точно на место не получится никогда, но надо постараться. В результате с одной стороны получаем вмятину, с другой выпуклость. На выпуклость сразу ставим пропитанный кусок стеклоткани. И фиксируем распоркой или грузом. Когда все полимеризуется, начинаем обрабатывать вмятину. Смолой с наполнителем шпаклюем. После застывания шлифуем. Клеим пропитанный лист. Шлифуем. покрываем тонким слоем. Шлифуем и красим.

Для хорошей заделки пробоины надо сделать пуансон. Например из пенопласта. Это необходимо для того, чтоб не нарушить обводов. Лучше если это будет пуансон по внешним обводам. Это как раз случай, когда нужна толстая стеклоткань. Обрабатываем края. То есть снимаем краску и слегда замахряем родную стеклоткань. Из стеклодерюги вырезаем несколько заплат, с минимальным (3-5мм) перекрытием покрывающих дыру. Количество слоев подобрать на глаз из расчета, что толщина пакета должна соответствовать толщине корпуса. Ставим пуансон. Вклеиваем заплаты послойно. Каждый слой досушивается до полуполимеризации смолы. И никаких пузырей. После этого изнутри корпуса: шлифуем, клеим еще один слой, шлифуем, второй слой, шлифуем, покрываем слоем чистой смолы, шлифуем, красим. Снаружи кладем один слой и так же обрабатываем.

Разошедшиеся углы клеятся аналогично заделке трещин. Но лучше всего для них использовать именно ленту. Углы в транце желательно ставить на кницы. Кницы изготавливаются из фанеры или бак-фанеры. Тщательно подгоняются по углу сопряжения. Сначала вклеивают саму кницу. Потом ее обклеивают стеклотканью. Для примера: на транец Ладоги-2 было поставлено на стыки с бортами по две кницы со стороной 100мм. На стык днища по три с каждой стороны. Разумеется все места прилегания стеклоткани тщательно зачищаются до первого родного слоя.

Мерзее раковин никто еще ничего не придумал. Раковина в слоистом пластике это или заводской брак. Или это результат попадания между слоями корпуса воды. Это обычно возникает в результате повреждений внешних слоев. После пары зимовок замерзающая вода распирает слои. Если эта раковина ближе к внутренней стороне, то можно предположить, что и вход в нее изнутри. На такое повреждение лучше забить. Если это ближе к внешней стороне, то ее надо обязательно заделать. Основная проблема – раковину очень трудно просушить. поэтому чтоб не ждать месяц на солнышке раковину нужно вскрыть. Со стороны попадания в нее воды сверлим отверстие ~ 8-10 мм. Глубиной до попадания в полость. Проволокой или любым другим тонким и гибким предметом определяем истинные размеры раковины. Ножом или “коготком” из ножовочного полотна вскрываем раковину. Делаем достаточно широкий, до 5 мм. разрез вдоль самого большого размера раковины. Возможно несколько параллельных разрезов. Есши ширина раковины больше 100-120мм Через разрез сушим феном. Потом внутрь шприцем загоняем как можно больше компаунда. Самое главное, раковину нужно потом по всей ее площади зажать в какой либо пресс. Или распоркой и подпоркой. Или струбциной с большим охватом. Или грузом. Ну и любимый процесс шпаклевки шлифовки и покраски после полимеризации.

Ремонт стеклопластиковых корпусов

Это не сколько статья, сколько знания полученные на практике в форме заметок.

Ремонтом пластика я начал заниматься еще в спортивные времена. Когда в моменты запоев мастера вся база носила ко мне в ремонт сначала весла, а потом и лодки. Так как лодки били часто, то у меня была хорошая возможность эмпирическим путем получить много полезных знаний. Каковые потом активно применялись при ремонте корпусов мотолодок, катеров и яхт.

Основными материалами при ремонте пластиковых корпусов являются эпоксидные смолы и различные стеклоткани.

Эпоксидных смол на свете существует великое множество. В основном они все весьма стойки к внешним воздействиям после отверждения. Но как всегда то, что самое лучшее – не найдешь. Или стоит оно как чугунный мост. Опыты показали, что для обычные бытовые компаунды ЭДП и ЭКФ, а также автомобильная эпоксидная шпаклевка (суть тоже какой-то из ЭКФ) вполне пригодны для ремонта корпусов. Главное чтоб был соответсвующий отвердитель. ЭКФ после отверждения дает более пластичный слой. Всякие промышленные компаунды, из разряда “два ведра эпоксидки и ведро отвердителя” тоже годятся, но для ремонта они обычно нужны не в таких количествах в каких их обычно прут с заводов. И бывают зело токсичны. Можно аллергию получить, а можно получить отравление по типу БОВ кожно-нарывного действия плавно переходящее в экзему.

С эпоксидкой лучше всего работать на свежем воздухе или в хорошо проветриваемом помещении и в медицинских перчатках.

В идеале эпоксидка разводится с отвердителем по инструкции. Но опыты показали, что если хорошо размешать, то компаунд схватится и с малым количеством отвердителя. Только схватываться будет долго. И слой будет пластичнее. Соответственно и наоборот. Однако чем больше отвердителя, тем тверже и хрупче слой.

Иногда для рабты нужен компаунд с наполнителем. На самый худой конец в полевых условиях можно использовать даже сухой мелкий песок. Но лучше купить или иным способом поиметь молотую слюду или серебрянку. Не дуйте в серебрянку. Вам же будет хуже.

Если влить в смолу отвердитель не от нее, можно получить кучу проблем. Обычно смола чуть нагревается при добавлении отвердителя. Но в моей практике было и выделение какого-то вонючего дыма и возгорание и просто вонища.

Некоторые сорта эпоксидки прекрасно плавятся после отверждения при температуре ~150 градусов. Этим можно воспользоваться если надо удалить компаунд с негорючего материала.

Если компаунд подогревать при полимеризации, то он схватыается быстрее. Вспоминаем фен.

Если надо придавить поверхность покрытую компаундом, то достаточно положить сверху лист целлофана, полиэтилена, а лучше фторопласта.

Стеклоткань бывает разная. Я не специалист по маркам. Поэтому буду объяснять “на глаз”. При ремонте в основном нужна ткань со средним размером нитей. Желательно с “косым” или сатиновым плетением. Но и обычная, с “домотканым” переплетением тоже пойдет. В редких случаях нужна стеклодерюга или стеклорогожа. По толщине нитей они одинаковы. Отличаются переплетением. Для тех случаев, когда нужна толстая стеклоткань переплетение пофигу.

Стеклоткань которая нам нужна должна быть из витых нитей. Из цельных волокон не пойдет. Если ее встряхнуть, то из нее не должно вылетать облако кусочков стекла. Такую операцию как втряхивание большого куска стеклоткани лучше делать там где нет людей. По ветру. И задержав дыхание. Не дай бог эту гадость вдохнуть или натрясти себе или кому еще в глаза.

Стеклоткань идет в листах, рулонах и лентах. В листах это большой дефицит. То есть каждый кусок заделан со всех сторон. Рулон заделан только с двух сторон. В принципе лента – тот же рулон, но узкий. Обычно идет с самым удобным косым переплетом, но редко попадается шире 5 см.

В настоящее время стеклоткань различных марок довольно часто продаётся в обычных магазинах стройматериалов. Также можно купить стеклоткань в различных строительных организациях, например, занимающихся прокладкой теплотрасс. Ну или договорится с теми мужиками, которые эту теплотрассу обматывают.

Для работы стеклоткань должна быть сухой и обезжиренной. В полевых условиях быстро высушить стеклоткань можно хорошо прокалив ее на листе или в ведре. Гореть она не будет. Над костром лучше не сушить. Не дай бог прокоптится. Обезжиривается стеклоткань путем полоскания ее в любом растворителе.

Стеклоткань необходимо пропитать, прежде чем куда-то лепить. Пропитывать нужно путем многократного погружения заготовки в разведенный компаунд. После каждого погружения или “замешивания” в компаунде необходимо заготовку отжать. Например протянув ее между двумя плотно сжатыми палками, трубками, пальцами и т.п.

Корпус перед ремонтом должен быть чист, сух и обезжирен. В местах ремонта разумеется. в некоторых случаях требуется длительная сушка. Лучше техническим феном. Но и фен любимой жены и обычный домашний тепловентилятор тоже пойдет.

Типовые повреждения пластика: 1. повреждения декоративного слоя 2. трещины корпуса 3. “полупробоины” 4. пробоины 5. разошедшиеся “углы” 6. раковины 7. все это вместе

Повреждения декоративного слоя – мелкие повреждения. Царапина не повреждающая слой насквозь просто грунтуется грунтом ГФ или эпоксидкой без наполнителя. Зашлифовывается и закрашивается. Сквозная царапина , даже если неглубоко задет сам корпус зашпаклевывается компаундом с наполнителем. Зашлифовывается и закрашивается.Если декоративный слой отстает, то его надо слущить до того места, где он крепко сцеплен с корпусом.

Внутри корпуса обычно просто красят. Это так. На заметку.

Никогда не обрабатывайте края пробоин. Пусть они лучше махрятся. Крепче будет.

Там, где у нас ляжет стеклоткань корпус должен быть зачищен по первого с этой стороны родного слоя стеклоткани так, чтоб этот слой чуть замахрился. Пусть даже местами и порвался. Это лучше всего делать крупной шкуркой намотанной на брусок из дерева, пробки или мелкопористого пенопласта.

Лист стеклоткани надо клеить так, чтоб края были приглажены и не попадали на краску или декоративный слой.

При работах лучше не торопиться. И заранее придумать как поставить корпус в нужное положение. Бо удобнее всего что либо делать если рабочая площадь горизонтальна. А если есть необходимость приклеить большой кусок стеклоткани, то единственный способ положить его как надо – это разместить поверхность горизонтально или близко к горизонтали.

Трещины на плоскостях корпуса вещь редкая. Основной их источник – падения корпуса ли наезды на препятствия в холодную погоду. Поэтому если у вас появились трещины на покрытии это скорее всего трещины на покрытии. По хорошему их надо вскрыть. Облущить и заделать как описано выше. Но мелкие трещинки можно просто, просушив корпус, промазать эпоксидкой. Если действительно треснул сам корпус, то необходимо аккуратно снять декоративный слой с каждой стороны трещины. Примерно на 3 см с каждой стороны трещины. Зачистить внутри и снаружи корпус до чистой стеклоткани. Чтоб стеклоткань чуть замахрилась. Трещину высушить. Потом приложить максимум усилий, чтоб натолкать внутрь трещины эпоксидки. Обычно это делается так: надо хорошо нажать сначала с одной стороны, чтоб трещина раскрылась. Промазать. Потом повторить с другой стороны. После этого совместить края и зафиксировать на пуансоне или распорками. Вырезать полосу стеклоткани и пропитать ее компаундом. На все зачищенное место наложить пропитанную полосу. С обеих сторон. Тут самое важное, не допустить пузырей и складок. Впоминаем про медицинские перчатки, то бишь руки и валик. Валик можно сделать из старого аэрозольного баллончика. Или просто баллончиком или бутылкой прикатать от середины к краям. Ждем пока все это застынет. Шлифуем. Покрываем еще одним слоем эпоксидки. Шлифуем и красим.

Полупробоина – мерзкое повреждение. Это пролом в корпусе при котором кусок пластика остается большей частью прикрепленным к корпусу. Не лоскутом, а именно большей частью. В общем мерзость. Обчищаем с обеих сторон. Потом прикидываем, удастся ли поставить кусок на место. Обычно это удается при небольших проломах. Если шансов никаких не наблюдается, то лучше убрать кусок. Получить нормальную пробоину и заделать как описано ниже. Если сам кусок поврежден, то тоже надо его удалить.Но можно попробовать вправить. Промазываем компаундом все поверхности.Со стороны направления удара при проломе ставим хороший упор. Желательно с прокладкой из толстой резины. С другой стороны киянкой аккуратно ставим кусок на место. Точно на место не получится никогда, но надо постараться. В результате с одной стороны получаем вмятину, с другой выпуклость. На выпуклость сразу ставим пропитанный кусок стеклоткани. И фиксируем распоркой или грузом. Когда все полимеризуется, начинаем обрабатывать вмятину. Смолой с наполнителем шпаклюем. После застывания шлифуем. Клеим пропитанный лист. Шлифуем. покрываем тонким слоем. Шлифуем и красим.

Для хорошей заделки пробоины надо сделать пуансон. Например из пенопласта. Это необходимо для того, чтоб не нарушить обводов. Лучше если это будет пуансон по внешним обводам. Это как раз случай, когда нужна толстая стеклоткань. Обрабатываем края. То есть снимаем краску и слегда замахряем родную стеклоткань. Из стеклодерюги вырезаем несколько заплат, с минимальным (3-5мм) перекрытием покрывающих дыру. Количество слоев подобрать на глаз из расчета, что толщина пакета должна соответствовать толщине корпуса. Ставим пуансон. Вклеиваем заплаты послойно. Каждый слой досушивается до полуполимеризации смолы. И никаких пузырей. После этого изнутри корпуса: шлифуем, клеим еще один слой, шлифуем, второй слой, шлифуем, покрываем слоем чистой смолы, шлифуем, красим. Снаружи кладем один слой и так же обрабатываем.

Разошедшиеся углы клеятся аналогично заделке трещин. Но лучше всего для них использовать именно ленту. Углы в транце желательно ставить на кницы. Кницы изготавливаются из фанеры или бак-фанеры. Тщательно подгоняются по углу сопряжения. Сначала вклеивают саму кницу. Потом ее обклеивают стеклотканью. Для примера: на транец Ладоги-2 было поставлено на стыки с бортами по две кницы со стороной 100мм. На стык днища по три с каждой стороны. Разумеется все места прилегания стеклоткани тщательно зачищаются до первого родного слоя.

Мерзее раковин никто еще ничего не придумал. Раковина в слоистом пластике это или заводской брак. Или это результат попадания между слоями корпуса воды. Это обычно возникает в результате повреждений внешних слоев. После пары зимовок замерзающая вода распирает слои. Если эта раковина ближе к внутренней стороне, то можно предположить, что и вход в нее изнутри. На такое повреждение лучше забить. Если это ближе к внешней стороне, то ее надо обязательно заделать. Основная проблема – раковину очень трудно просушить. поэтому чтоб не ждать месяц на солнышке раковину нужно вскрыть. Со стороны попадания в нее воды сверлим отверстие ~ 8-10 мм. Глубиной до попадания в полость. Проволокой или любым другим тонким и гибким предметом определяем истинные размеры раковины. Ножом или “коготком” из ножовочного полотна вскрываем раковину. Делаем достаточно широкий, до 5 мм. разрез вдоль самого большого размера раковины. Возможно несколько параллельных разрезов. Есши ширина раковины больше 100-120мм Через разрез сушим феном. Потом внутрь шприцем загоняем как можно больше компаунда. Самое главное, раковину нужно потом по всей ее площади зажать в какой либо пресс. Или распоркой и подпоркой. Или струбциной с большим охватом. Или грузом. Ну и любимый процесс шпаклевки шлифовки и покраски после полимеризации.

Автор: Кирилл Вахнеев. kira@mail.fannet.ru

Видео-инструкция по ремонту стеклопластиковой лодки

Ремонт корпуса стеклопластиковой лодки

Ремонт корпуса стеклопластиковой лодки можно доверить специалистам нашей мастерской. Многие яхтсмены рано или поздно понимают, что такое повреждение стеклопластика на своем судне. Сколько продлится эксплуатация судна, изготовленная из стеклопластика, зависит от профессионализма изготовителя и качественности материала. Но избежать разрушения материала невозможно, рано или поздно ремонт корпуса, изготовленного плавательного средства, будет необходим. Но избежать возникновения осмоса и гидролиза стеклопластиковой лодки возможно.

Наши работы под ключ

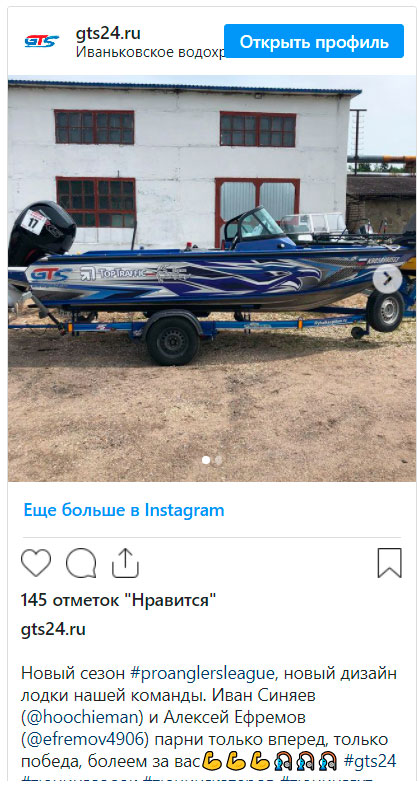

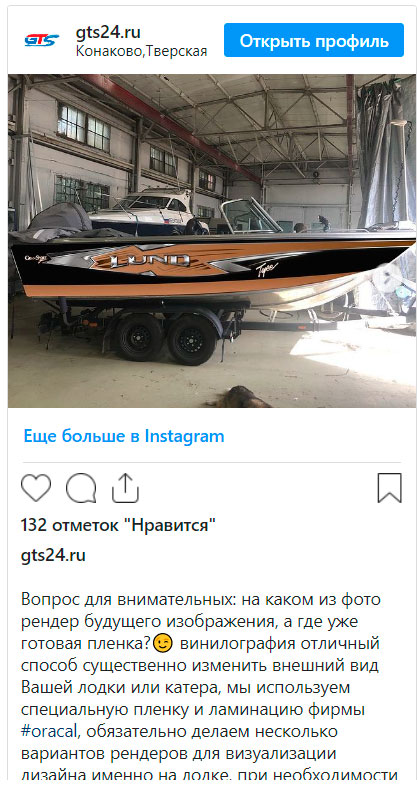

Фото- и видео- отчеты в Инстаграм

Изготовление под заказ

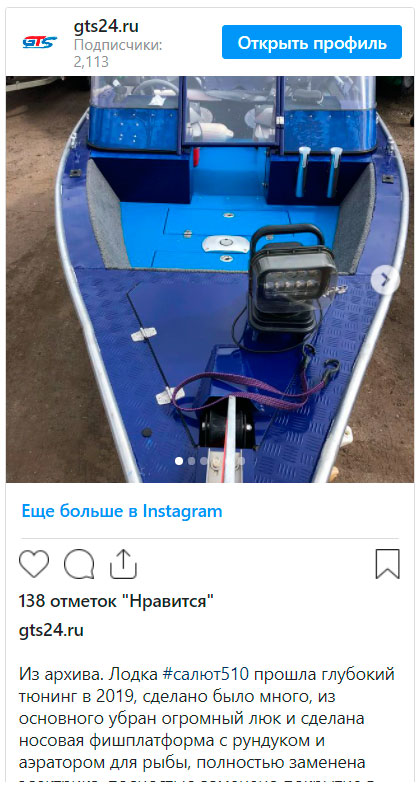

Пример Fish5boat GT50

(работы были выполнены под заказ)

Почему возникают разрушения

Обнаружение вздутия на стеклопластике говорит о происходящем явлении гидролиза. Если не принять меры во время, то данная проблема перейдет в более серьезную – осмос. Пузырение днища ведет к неизбежному разрушению материала.

Основа процесса разрушения

- Причиной возникновения проблемы становится проникновение жидкости в гелькоут в виде пара или в естественном виде. Наружный слой при контакте с водой не может противостоять ее проникновению внутрь, это обусловлено небольшим размером молекулы воды. В состав стеклопластика входит стекловолокно, которое выполняет функцию проводника для жидкости. Именно эта составляющая помогает воде проникнуть глубже в стеклопластик.

- В гелькоуте и ламинате содержится смола, которая вступает в реакцию с водой, образовывая водорастворимые вещества. Они обладают гигроскопичностью, а при реакции с жидкостью образуют кислотный раствор. Это вещество продолжает разрушать стеклопластик. Весь процесс уничтожения материала существует самостоятельно и поддерживает этапы самостоятельно.

- Образованные вспученные полости довольно опасны. Они не только влияют на эстетичность плавсредства, но и замедляют движение судна. Процесс разрушения проходит медленно, а образованные полости разрушают ламинат. Уничтожая смолянистую основу стеклопластика, гидролиз делает материал более гибким, при этом возникает риск образования усталостных деформаций.

- Если корабль будет максимально заполнен жидкостью, то ремонт корпуса будет невозможным за доступные средства. Чтобы сохранить целостность стеклопластиковой лодки, необходимо вовремя реагировать на процесс разрушения.

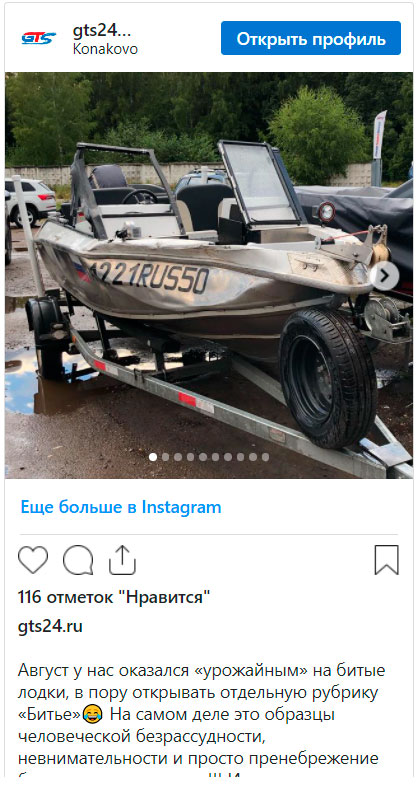

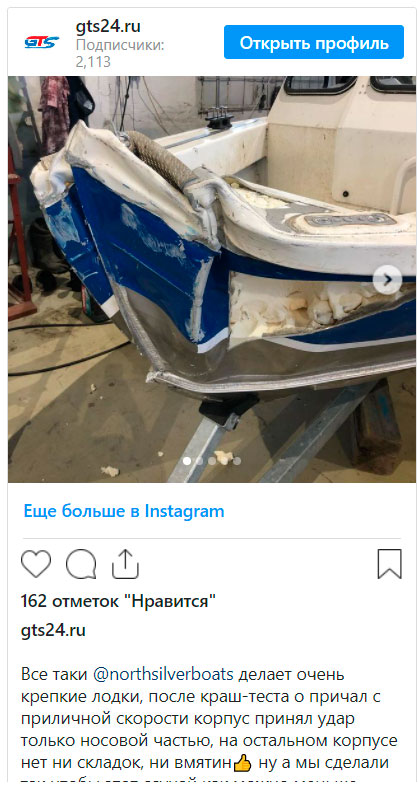

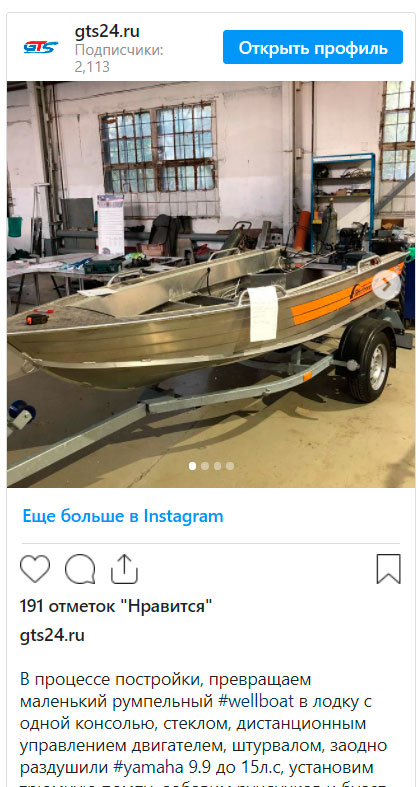

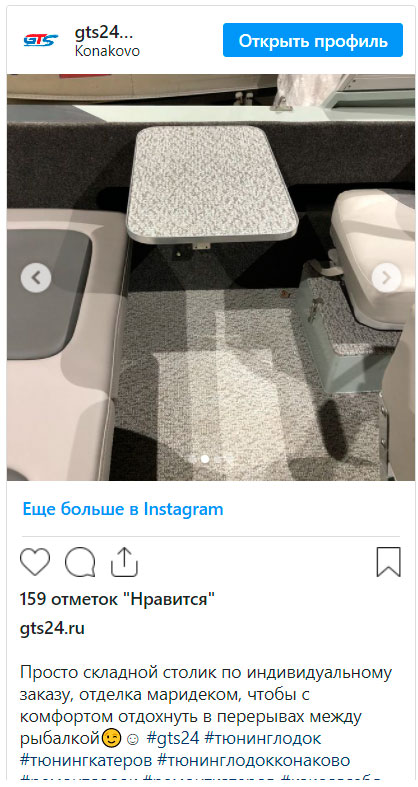

Новый проект “Лодка на прокачку” от GTS

Интерактивная модель стоимости общих работ

Установка вспомогательной швартовочной утки (накладная/врезная) – 1000/2000 руб.

Носовая часть катера

1. Установка электрического мотора на носовую часть катера – 12000 руб.

2. Установка врезной якорной лебедки на носовую часть катера (включая уст. роульса, якоря с фалом/цепью, джойстика Д.У.) – 16000 руб.

3. Установка накладной якорной лебедки на носовую часть катера (включая уст. роульса, якоря, джойстика Д.У.) – 15000 руб.

4. Дополнительное усиление носовой площадки/планшира- 5000 руб.

5. Установка радиоуправляемого фароискателя- 7000 руб.

Установка кормовой лесенки для подъёма из воды- 5000 руб.

Модуль подзарядки / система отопления

1. Установка модуля подзарядки вспомогательных аккумуляторных батарей от береговой линии 12/24V – 220V – 8000 руб.

2. Установка дизельной/бензиновой системы отопления – ‘Webasto’ – 30000 руб.

1. Замена рулевого редуктора на редуктор с регулировкой руля по высоте – 5000 руб.

2. Замена тросового управления основного мотора на гидравлическую систему – 18000 руб.

1. Установка эхолота-картплоттера (1-н транцевый датчик с применением фторопластовой пластины) – 9000 руб.

2. Установка эхолота-картплоттера с функцией структур-сканера (2-а транцевых датчика с применением фторопластовых пластин) – 16000 руб.

3. Установка модуля эхолота или структур-сканера с подключением к навигатору – 3000 руб.

Установка врезной машинки газ/реверс- 5000 руб.

Установка мотора стеклоочистителя ветрового стекла – 7000 руб.

1. Замена/установка аналогового измерительного прибора – 2500 руб.

2. Замена/Установка электронного измерительного прибора- 2500 руб.

3. Установка стереосистемы с 2-мя аудиодинамиками – 8000 руб.

4. Установка стереоосистемы с 4-мя врезными аудиодинамиками – 10000 руб.

5. Установка усилителя стереосистемы – 6000 руб.

6. Установка врезной/накладной розетки автомобильного типа 12V – 15000 руб.

7. Установка дополнительного выключателя на консоль капитана/пассажира – 5000 руб.

Крепления для кресла/стола

Установка крепления на палубу для мобильного кресла/стола- 4000 руб.

Держатель для удилища

1. Установка накладного держателя для удилища (планшир катера) – 2000 руб.

2. Установка врезного держателя для удилища (планшир катера) – 2500 руб.

1. Установка фильтра/сепаратора для 1-го мотора – 3500 руб.

2. Установка системы очистки палубы катера забортной водой под давлением – 16000 руб.

3. Установка выключателя массы- 3500 руб.

1. Установка дополнительного выносного транца для вспомогательного мотора – 5500 руб.

2. Установка электрического мотора на транец катера с эл. подготовкой – 5000 руб.

1. Установка мотора (в стоимость установки мотора входит: установка машинки газ/реверс, подключение к рулевой системе, подключение к приборам катера, заправка маслом, тестирование мотора, подключение к общему топливному баку, стационарное крепление):

– мощностью до 90л.с – 15000 руб.

– мощностью от 90л.с до 175л.с. – 20000 руб.

– мощностью от 175л.с до 250л.с. – 24000 руб.

2. Демонтаж подвесного мотора – 10000 руб.

3. Установка транцевого лифта для подвесного мотора – 16000 руб.

4. Установка гидравлического усилителя SeaStar Power Assist – 12000 руб.

Изготовление и нанесение стандартных номерных знаков на борт катера – 4000 руб.

Окрас лодки – от 50000 руб.

Нанесение графического изображения на борт катера (на клеящейся основе) – от 5000 руб.

Спасаем судно от гидролиза

Ремонтные работы выполняются для того чтобы удалить поврежденную поверхность и нанести новый слой стеклопластика при этом не допустив попадания влаги в ламинат. Если это произойдет, то эффективность ремонтных работ сведется к нулю, а процесс разрушения восстановится. В настоящее время не существует ни одного защитного покрытия, который дает гарантию, что разрушительные процессы не восстановятся.

Но если обеспечить судно защитной поверхностью, то избежать процесса образования гидролиза станет возможным. В качестве барьерного слоя используется винилэфирная смола, которая разработана именно для ремонта плавательных средств.

Если в полной мере удалить пораженные участки материала, и наложить барьерный слой толщиной в 1,5 сантиметра, то срок использования плавсредства увеличится более чем на 10 лет. В этом случае ремонт корпуса выполнять не понадобится продолжительное время. Эта особенность позволит избежать затрат на замену материала стеклопластиковой лодки.

Ремонт внешней поверхности

- Чтобы начать ремонтные работы, стоит подобрать место для их проведения. Для этого подойдет участок без усилений, который будет располагаться на 0,5 метра ниже ватерлинии. После этого с корпуса счищаются все пораженные участки, далее счищается старая краска до слоя гелькоута.

- Чтобы понять глубинные проблемы, владелец корабля проводит визуальный обзор, а также механическим воздействием на поверхность бортов и палубы. Нахождение пустот определяют АО приглушенному звуку, который появляется, если постучать по корпусу. Обнаруженные полости вскрываются острым ножом.

- Как только будут найдены все проблемные места, проводится процесс их зачищения с помощью применения болгарки с лепестковым кругом. После удаления пораженных частей стекловолокна, полости шпаклюются специальным раствором на полиэфирной основе. Использовать стоит только разновидности шпаклевок, предназначенных для работ с суднами.

- Далее шпаклевке дают тщательно просохнуть, поверхность материала выравнивают наждачной бумагой и проводят окраску поверхности. Ремонт корпуса заканчивается нанесением слоя необрастайки, которая защищает дно стеклопластиковой лодки.

Наши специалисты

Павел Шаварин

Технический директор

Вадим Гордеев

Электрик, специалист по аргонно-дуговой сварке

Иван Уваров

Маляр, специалист по полировке

Олег Гордеев

Специалист по переоборудованию кокпитов лодки

- По Вашей заявке мы можем обеспечить выезд мастера на указанный адрес.

- Если же у Вас нет возможности привезти лодку к нам, мы сами организуем доставку своим транспортом.

Стоимость ремонта корпуса стеклопластиковой лодки

| № п/п | Наименование услуги | Цена |

| 1 | Установка мотора (в стоимость установки мотора входит: установка машинки газ/реверс, подключение к рулевой системе, подключение к приборам катера, заправка маслом, тестирование мотора, подключение к общему топливному баку, стационарное крепление) мощностью до 90л.с | 15000 руб. |

| 2 | Тоже мощностью от 90л.с до 175л.с. | 20000 руб. |

| 3 | Тоже мощностью от 175л.с до 250л.с. | 24000 руб. |

| 4 | Демонтаж подвесного мотора | 10000 руб. |

| 5 | Установка дополнительного выносного транца для вспомогательного мотора | 5500 руб. |

| 6 | Установка транцевого лифта для подвесного мотора | 16000 руб. |

| 7 | Установка фильтра/сепаратора для 1-го мотора | 3500 руб. |

| 8 | Установка врезной машинки газ/реверс | 5000 руб. |

| 9 | Замена/установка аналогового измерительного прибора | 2500 руб. |

| 10 | Замена/Установка электронного измерительного прибора | 2500 руб. |

| 11 | Замена рулевого редуктора на редуктор с регулировкой руля по высоте | 5000 руб. |

| 12 | Замена тросового управления основного мотора на гидравлическую систему | 18000 руб. |

| 13 | Установка гидравлического усилителя SeaStar Power Assist | 12000 руб. |

Ремонт стеклопластика

Весь процесс начинается с подготовки поверхности. Для этого снимается пораженный слой гелькоута до непораженного слоя материала. Главным требованием в эффективности ремонтных работ становится правильное определение количества ламината, необходимого для восстановления плавсредства. Чтобы гидролиз не возобновился после проведения ремонта, стоит тщательно просушить очищенную поверхность.

В качестве восстановителя корпуса стеклопластиковой лодки, используют рогожу и стекломат. Восстановительный материал покрывается слоем смолы. Самый бюджетный вариант для этого считается использование ортофталиевой полиэфирной смолы. Остальные разновидности стоят намного дороже. Далее накладывается слой краски, просушивается и наносится слой необрастающего вещества.

Более подробно о проведении ремонтных работ клиент может ознакомиться на нашем сайте. Мы надеемся, что наша компания по тюнингу лодок поможет решить вашу проблему и сохранит лодку в идеальном состоянии на долгие годы.

Ремонт стеклопластика Москва

10

Авто мастерская предлагает ремонт пластиковых бамперов, деталей из стекловолокна, стеклопластика легковых автомобилей, грузовиков, автобусов, снегоходов, а также спец. техники различного назначения. Покраска. Опыт работы с 2005 года. Любая сложность. Гарантия на выполненную бессрочная ! Оценим по фото. Фото пластиковых деталей подлежащего ремонту можно прислать на Е-mail, WhatsApp.

8

Ремонт автомобильных бамперов и обвесов любых пластиков, любой сложности с гарантией! Установка и подгонка обвесов! Изготовление деталей из стеклопластика любой сложности!

6

Ремонт бамперов, обвесов, корпусов водной техники из стеклопластика, покрытие заводским слоем гелькоута, изготовление и модернизация деталей из стеклопластика методом ручной формовки и вакуумной инфузией!! Ремонт и установка обвесов, покраска установка. Изготовление альтернативной оптики, установка птф. Изготовление обвесов, накладок, элементов тюнинга, и под оригинал деталей из стеклопластика. Покраска любого стеклопластика. Изготовление различных конструкций, архитектурных и любых других деталей из пластика любой сложности. Снятие матриц и копирование деталей, серийное производство стеклопластика. Справимся с любой задачей! Собственные технологии, разрабатываемые годами! Изготовление деталей из карбона, ламинирование деталей карбоном. Беремся за любые проекты! Будем рады всем. )) Инстаграм- #moscow_compozit По желанию предоставляем нужные сертификаты продукции!! ####Оценка объема работ и стоимости по WhatsApp!! Номер-цена!!))

8

Ремонт любых пластиковых изделий методом температурной сварки и склеивание стеклопластиком. Изготовление недостающих частей. Изготовление новых деталей из стеклопластика. Подгонка и установка обвесов из различных видов пластиков. Переделка и модернизация деталей из пластика. Ремонт и тюнинг фар. Ремонт расширительных бачков и радиаторов. Ремонт и изготовление карбона. Изготовление матриц из стеклопластика, и копирование деталей в любом объёме. Любые работы с пластиком! Покраска пластиковых деталей любыми красками, покрытие гельутом! На все работы даём гарантии, большой опыт работы!

Производим ремонт стеклопластиковых бамперов, порогов, спойлеров и т. д. Как и любых других изделий из стеклопластика или карбона. Так же проэктирование и изготовление обвесов

Мы команда людей , которая работает со стеклопластиком и искусственным камнем . – Выполняем практически любые виды работ:реставрация, ремонт, производство, формовка, создание матриц и тд. – Так же .

20 м – на 20% защита киля на рибах и стеклопластиковых катерах и лодках:- усиленная полоса шириной 90 мм – 1200 руб. /1 м п. * – * в цену не входит ремонт поврежденного пластика, восстановление..

Адрес: Москва, 1-й Иртышский проезд, 3 ст19

Время работы: Пн-Пт: 10:00-20:00 Сб: 11:00-18:00 Вс: выходной +7 985 970-xx-xx, Михаил, БотЛенд, компания по ремонту ПВХ лодок и моторов

Проведу качественный корпусной ремонт катеров и яхт. Ремонт стеклопластика, ремонт и подбор гелькоута, полировка, покраска, установка доп. оборудования. Опыт 12лет. Есть тёплая мастерская Мытищи.

– – восстановление любых деталей из стеклопластика, пластика и т. д. – – ремонт бамперов (восстановление отсутствующих фрагментов – бампера) – – полировка – – стапельные работы – -..

КАЧЕСТВЕННЫЙ РЕМОНТ АВТОМОБИЛЕЙ С ГАРАНТИЕЙ в ЦАО. – ПОКРАСКА И КУЗОВНОЙ РЕМОНТ АВТОМОБИЛЕЙ В Центре Москвы – Работаем со всеми автомобильными марками. – Поможем с подбором запчастей Б/У новых оригинальных .

Выполняю ремонты деталей мототехники и не только из любых пластиков и стеклопластиков. Низкие цены, рассчитываются исходя из обсуждаемой трудоёмкости.

Тонкости ремонта стеклопластика

Ремонт повреждённых изделий из стекловолокна своими руками не представляет большой сложности, если знать технологию и методы процесса. Не менее важно иметь под рукой нужные инструменты и материалы.

Виды повреждений

Начальным этапом работы является необходимость обследования повреждённой поверхности, чтобы знать, с чем именно придётся столкнуться во время ремонта. Есть несколько возможных видов повреждений:

- отколы частей повреждённых деталей;

- царапины различной глубины;

- нарушение целостности в виде разрывов и прорывов;

- глубокие и не очень вмятины.

Это самые распространённые повреждения, с которыми приходится сталкиваться.

Материалы и инструменты

Для ремонта повреждений в домашних условиях потребуется набор обязательных инструментов, входящих в ремкомплект:

- компрессор;

- строительный фен: это позволит прогревать рабочую поверхность, чтобы можно было выровнять вмятины и выпирающие бугры;

- шлифмашинка или болгарка со специальным диском для создания идеально ровной поверхности;

- пульверизатор: понадобится для последующей финальной покраски.

Кроме набора инструментов, для ремонта понадобятся материалы:

- набор для ремонта стекловолокна, куда входит стекловолоконная ткань и эпоксидные смолы;

- несколько видов шпатлёвок: автомобильная и состав со стекловолокном;

- растворитель для акриловых красок и раствор для удаления смолы;

- грунтовка, лак, небольшие кисти размером 25-30 мм, силиконовые перчатки, скотч, респиратор;

- желательно иметь специальный состав для снятия краски со стеклопластиковых покрытий;

- набор наждачной бумаги с разным типом зернистости;

- мелкоячеистая металлическая сеточка для поверхностного укрытия швов;

- емкость для смешивания эпоксидной смолы, инструмент для перемешивания, бумага для застилания нерабочих поверхностей.

Подготовка

В качестве примера ремонта изделия из стеклопластика приведём восстановление повреждённого автомобильного кузова или бампера. Во время работы необходимо помнить, что ремонт и спешка в этом случае неуместны, так как даже малейшие огрехи будут хорошо заметны по окончании работ. Необходимо тщательно зачистить повреждённый участок от ржавчины, коррозии, остатков краски.

Если предстоит ремонт бампера, то его снимают и устанавливают на горизонтальную поверхность. Зачищается кромка разрыва, чтобы убрать остатки волокон стеклопластика. Затем зачищают поверхность на расстоянии 10-15 см вокруг места повреждения. Обработанную поверхность обезжиривают.

Во время восстановительных работ на стеклопластиковых панелях не рекомендуется исправлять многочисленные повреждения одновременно.

Уложенное сразу на нескольких участках стекловолокно мешает качественной работе и выглядит неопрятно, особенно это будет заметно по окончании ремонта. Гораздо эффективнее и качественнее происходит обработка одного участка за другим.

Как склеить своими руками?

Повреждений может быть несколько, и ремонт будет зависеть от степени неприятности.

Трещина

Ремонт стеклопластика не представляет особой сложности, если соблюдается технология процесса. После завершения шлифования кромок деталь устанавливается на ровную поверхность, края стыкуются для возможности получения точного размера заплатки. Некоторые мастера предпочитают оставлять края кромок необработанными, считая, что заплата будет крепче держаться.

Если зачищать поверхность в сторону повреждений до 5 см, можно получить идеально ровное изделие. Трещину и соседнюю с ней область с расстоянием около 10 см надо заделать полиэфирной смолой. Затем участок, покрытый смолой, накрывают стеклотканью марки 300. Потом надо дождаться полного высыхания смолы и нанести слой шпатлёвки. После окончательного высыхания всех слоёв производят финальную зачистку наждачной шкуркой или шлифмашинкой.

Пробоина или разлом

Реконструкция полученной дыры потребует больше времени, чем ремонт трещин. В этом случае накладывают заплату, с учётом чего необходимо сразу приготовить больше стеклоткани и шпатлёвки. Повреждённую поверхность зачищают тем же способом, как и в случае с трещиной. После зачистки на изнаночную сторону наклеивается скотч, затем на него и на расстояние в 20 см вокруг накладывается смола.

На смолу кладут 3-4 ряда стеклоткани, соединение будет тем крепче, чем больше слоёв. При настилании каждый слой промазывается смолой.

После полного высыхания начинается зачистка участка. Выступивший слой снимается с помощью наждачки или смоляного ролика, затем это место вновь зачищается. На ровную поверхность наносится грунтовка, после чего проводится шпатлевание. Поверх шпатлёвки во избежание появления микротрещин накладывается металлическая сеточка. Полученный результат можно просушить строительным феном, затем всё выровнять шлифмашинкой.

Вмятины и царапины

Ремонт вмятины зависит от её состояния. Если вмятина большая, то заклеить её надо как пробоину, то есть стекловолокно вырезают и наклеивают. Мелкие деформации ремонтируют с помощью нагревания и выравнивания руками. Иногда выступающую часть срезают и покрывают смолой, впадины также заливают смолой и покрывают шпатлёвкой.

Откол

В случае откола утерянную часть восстанавливают с помощью стеклоткани. Сложность заключается в том, что надо будет с точностью повторить форму откола. Кромка откола начисто зачищается. Заплатку выравнивают с помощью наждачной бумаги. Места соединений заполняют смолой и покрывают стеклотканью, усиливая изнутри с помощью дополнительных слоёв стекловолокна. Итоговые процедуры — это полировка и покраска.

Ремонт стеклопластиковых ёмкостей и изделий проводится по той же технологии, что и ремонт автомобильных кузовов и бамперов. Если возникла нужда в изготовлении предмета из стекловолокна, то обязательно понадобится болванка. Пуансон изготавливается из различных материалов: дерево, глина, пластик, иногда пластилин. Если изделие будет большого размера, то пуансон рекомендуют выполнять из пенопласта.

Стенки матрицы смазывают специальным составом, чтобы облегчить её извлечение. Смолу смешивают с отвердителем в соответствии с инструкцией.

Пропитывание стеклоткани приготовленным составом должно быть равномерным, для этого её лучше расстелить на стеклянной горизонтальной поверхности. Когда пропитанная стеклоткань накладывается на болванку необходимо следить, чтобы не оставалось воздушных пузырьков. Слои укладываются поочерёдно, при этом нельзя допускать длительных перерывов, иначе предыдущий слой может высохнуть. На полное высыхание изделия уходит примерно 3-4 суток. После этого можно аккуратно удалить пуансон.

Внимательно следуя несложной технологии, можно провести ремонт и изготовление предметов из стеклопластика в домашних условиях своими руками.

Как проходит ремонт стеклопластика, смотрите далее.

Ремонт стеклопластиковых корпусов

Предполагаем, что специалистам мы не советчики, поэтому ниже приведем только основы ремонта, которые будут полезны обычным пользователям катеров, лодок и яхт.

Многие слышали слово “осмос”, но мало кто знает, что это такое. Забегая вперед, скажу, что неспециалистам бороться с ним бесполезно. Чтобы представить масштаб требуемой работы по избавлению от осмоса, нужно знать, сколько стоит 1 кв.м. ремонта, например, в США. Эта сумма 1500 долларов. Да, именно столько, именно за 1 квадратный метр. Сумма хорошо отражает величину проблемы, которую может доставить осмос. Поэтому просто опишу, что такое осмос. Это может пригодиться, например, при покупке корпуса б/у.

Осмос внешне проявляется как вздутие гелькоута, может выглядеть как чешуйки откалывающегося гелькоута. Происходит это из-за процесса гидролиза в ламинате (стеклопластике) под гелькоутом.

Любой гелькоут не является абсолютно непроницаемым для воды. Вода проникает под гелькоут, вступая во взаимодействие с полимеризованной полиэфирной смолой (и ее не связанными частицами). Начинается процесс гидролиза. Выделяющиеся при этом продукты больше по объему, чем поступившая вода. В результате из-за простого конфликта объемов (поступило под гелькоут меньше, выделилось больше) начинается разрушение, в первую очередь, гелькоута и, соответственно, ламината (хотя и в меньшей степени). Как уже говорилось, бороться с этим процессом простыми способами невозможно. Тем, кому не перехотелось, попытаемся объяснить, почему.

Обычно, при виде внешних признаков осмоса, решение по борьбе с ним принимается легко. Ошкурить, сняв чешуйки или вскрыв пузырьки, загрунтовать или покрасить, как вариант – покрыть гелькоутом (образованные еще перед покрытием гелькоутом наносят специальный барьерный слой – грунт, призванный не пропускать воду в ламинат). На самом деле, это лишь борьба с внешними признаками, а покрытие краской или, того хуже, барьерным слоем только усугубляет проблему. Потому что процесс гидролиза не остановлен. А поскольку продуктам гидролиза нужно куда-то деваться, на поверхности корпуса опять появятся вздутия. Если подходить правильно к ремонту поврежденного осмосом корпуса, нужно снять весь гелькоут и поврежденный слой ламината. Далее восстановить пластик (нанесением необходимого количество слоев пластика) и покрыть корпус гелькоутом.

Некоторые специалисты утверждают, что при выдержке корпуса в сухом теплом месте более 3 лет (без эксплуатации на воде) процесс гидролиза останавливается. Лучший результат будет при снятом предварительно гелькоуте (гелькоут снимается не вышкуриванием, а срезанием специальной машиной).

Лучше, конечно, такой корпус не иметь. Но если уж имеете, а желания превратить ваш катер в монумент из золота нет, вот несколько советов о том, как бороться с осмосом или продлить время жизни поврежденного корпуса.

Удалите поврежденные участки гелькоута осенью, сразу после подъема корпуса из воды. Выдержите корпус максимально долгое время в сухом теплом месте (до весны). Если сняли часть ламината, нанесите соответствующий слой пластика (применяя полиэфирную смолу и стекломат), далее нанесите гелькоут. Гелькоут ошкуривается в несколько этапов, последний из которых – применение шкурки с зернистостью 800, потом полируется. Если ваш корпус был поврежден осмосом сильно, добавьте в гелькоут стирол – от 10 до 15 процентов (это больше, чем максимально рекомендуемые производителем 5%). Стирол при испарении из нанесенного гелькоута оставит вместо себя микропоры (большие по размеру, чем микропоры гелькоута, нанесенного при постройке). В результате вы продлите срок службы пластика за счет создания возможности беспрепятственного удаления продуктов гидролиза из ламината (во всяком случае более свободного, чем до ремонта). Т.е. при выполнении косметического ремонта пораженного осмосом корпуса нужно заботиться, чтобы корпус “дышал” (как это ни странно, многие, наоборот, стараются законопатить осмос намертво).

Теперь о вещах попроще. Практически все знают, что современные пластиковые корпуса производятся путем выклеивания в формах открытым способом. Процесс производства упрощенно выглядит так. В форму наносится гелькоут, далее наносится полиэфирная смола, укладывается стекломатериал (стекломат, стеклоровинг), пропитывается, затем наносится следующий слой стекломата и т.д. до получения требуемой толщины. При процессе формования производители укладывают стекломат (полотно из нарезанных волокон длиной примерно 50 мм, хаотично расположенных) и плетеный ровинг (холст, образованный простым плетением из длинных цельных стеклонитей) в определенной последовательности. Делается это для того, чтобы корпус получил требуемую жесткость в нужных направлениях. Я это описал для того, чтобы при необходимости большого ремонта это было учтено.

Непосредственно о ремонте. Как правило, требующийся ремонт – это латание царапин, потертостей (часто по килю), маленьких пробоин, дыр и восстановление части корпуса после атаки на бетонный пирс или чего-нибудь подобного. Обо всем по-порядку.

Царапины лечатся заполнением их гелькоутом (здесь и далее предполагается, что ремонтирующий примерно представляет процесс обращения с обьектом ремонта – что нужно взять шкурку, зачистить, обезжирить и т.д.). При нанесении гелькоута не забывайте, что гелькоут не затвердевает сразу сам по себе. До внесения в него катализатора добавьте 5% раствор ваксы (приобретается там же, где и гелькоут). Если гелькоут будет правильно разведен и нанесен, на следующий день вы сможете зашкурить и отполировать поверхность. При мелких сколах, потертостях разделайте поврежденное место (если требуется восстановление толщины пластика), вырежьте заплатки из стекломата и нанесите их на поврежденное место, пропитывая полиэфирной смолой. Далее нанесите гелькоут.

С пробоинами чуть сложнее. Если позволяет толщина, разделайте поврежденное место, снимая меньшую толщину пластика наружу от пробоины и большую внутрь. Восстановите пластик вырезанными из стекломата заплатками (от меньшего размера в центре пробоины к большему размеру). Перед заклеиванием убедитесь, что пластик в том месте, где вы его разделали, сухой. Если толщина в месте пробоины мала, пробоина граничит с жесткостью внутри корпуса или состояние старого ламината вызывает у вас сомнения (пропитан водой, маслом, дизельным топливом, крошится и т.п.) – поступите следующим образом. Постарайтесь высушить, обезжирить, срезать весь разрушенный ламинат как снаружи, так и изнутри корпуса. Разделайте пробоину изнутри и снаружи (ступенчато снимая пластик от пробоины наружу – обычно разделывается наружу от пробоины до размера в 7-9 толщин пластика). Нанесите заплатку сначала внутри, потом снаружи. Бывает, что место пробоины недоступно изнутри корпуса. Тогда (после наружной разделки) внутрь заводится небольшой кусок пластика, надрезанный для возможности его завести внутрь (сам тонкий лист пластика можно получить, отформовав его предварительно на стекле). Лучше, если вы этот кусок предварительно промажете полиэфирной смолой с каким-либо наполнителем (например, с мелом, алюминиевой пудрой или даже мелкими опилками). Притянув этот кусочек пластика снаружи, дождитесь полимеризации смолы. Далее наносите наружную заплатку, которая теперь будет держаться в том числе и на заведенном внутрь пластике с хорошей адгезией.

Пробоины большие, как правило, ремонтируются с восстановлением части корпуса. Часть корпуса восстанавливают либо с применением внутренних закладных деревянных деталей, либо заводя, как было выше описано, внутрь корпуса пластиковые пластины. Тут нужно помнить, что восстанавливая часть обшивки, вы восстанавливаете не только герметичность корпуса, но и прочность. Поэтому при разделке пробоины обратите внимание на то, как чередуются слои стекломата и ровинга. Желательно сохранить эту последовательность.

Встречаются и такие повреждения стеклопластиковых корпусов, через которые люди заходят внутрь, не наклоняясь. Лучше такой ремонт доверить специалистам. Но бывает и так, что таких специалистов в месте эксплуатации судна попросту нет. Тогда ремонт можно выполнить двумя способами. Первый способ заключается в изготовлении внутри корпуса деревянных шпангоутов, возможно связанных продольными связями, и закрытия места пробоины тонкой фанерой (не выступающей по своей глубине за прежнюю обшивку из стеклопластика). Далее наносится стеклопластик (с чередованием стекломата и стеклоровинга) до восстановления требуемой толщины. Второй способ заключается в изготовлении фальшкорпуса из фанеры (листы фанеры крепят снаружи по краям пробоины шурупами к пластику), далее на этой фанере изнутри (предварительно на фанеру наносится разделительный слой из специальной ваксы) выклеивают несколько слоев пластика. Потом фанеру снимают, с фанеры снимают пластиковую деталь, имитирующую часть обшивки. Эту деталь механически крепят на место пробоины и далее восстанавливают толщину пластика.

Всегда после восстановления пробоин лучшим решением будет нанесение гелькоута, даже несмотря на то, что с ним труднее работать, чем с обычной краской (которая, к тому же, не требует ошкуривания и полировки).

Покупая материалы для ремонта, обязательно проконсультируйтесь о правильном их применении. Если вам не смогли грамотно объяснить, как развести и нанести полиэфирную смолу, гелькоут, какие стеломатериалы применить для ремонта – не покупайте их в этом месте вообще. Не для того, чтобы выказать свое неудовольствие продавцам, а потому, что вам трудно будет работать с такими материалами.

Если у вас возникли вопросы по ремонту стеклопластика, напишите нам письмо. Надеюсь, мы будем в состоянии дать вам полезный совет.

Ремонт повреждений стеклопластиковых тонких однослойных оболочек из ненаправленного стекломата и полиэфирных смол.

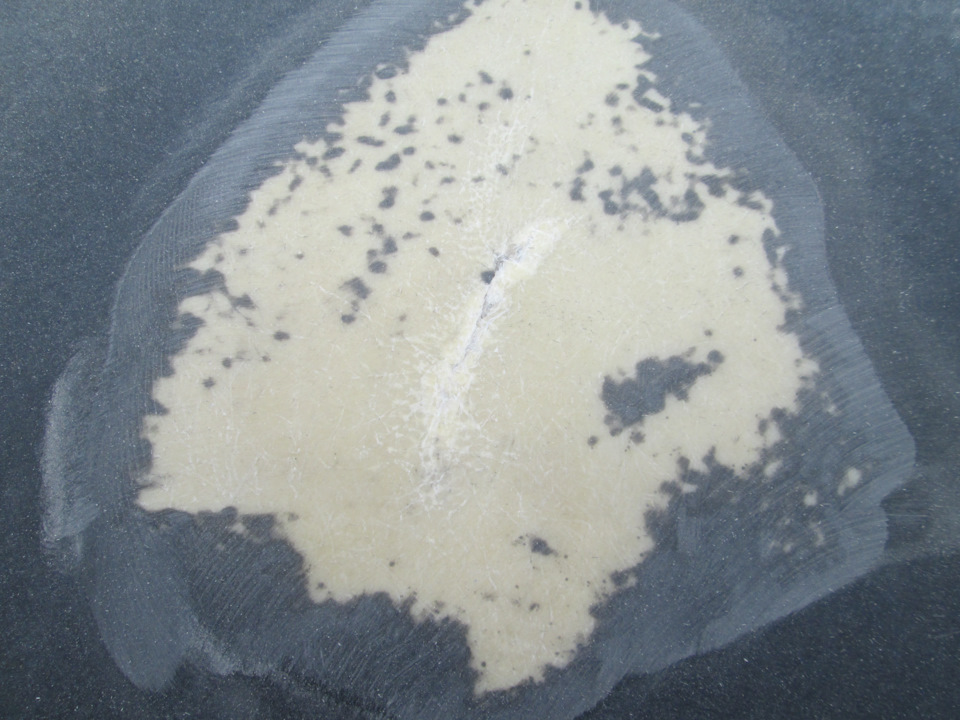

Начинаем ремонт с крышки прицепа. рассматриваем внимательно всю поверхность крышки. Множество “паутинок” (трещин гелькоута) от ударов изнутри — возможно, железяками/деревяшками, удары сильные и сконцентрированные на малой площади, иначе паутинок не будет. На фотографии рядом с зачищенными местами видно, как они выглядят первоначально. На фото уже снят лепестковым торцевым зачистным диском (125 мм, зерно 60) слой гелькоута над местами нахождения паутинок с едва заметными глазу разрывами обшивки.

Видны чётко места расслоения стеклопластика. Их нужно крайне аккуратно снять. Диск на “болгарке” тот же, зерно то же самое. Диски только новые нужны для таких “нежных” работ. Помним, что толщина обшивки около 3 мм всего. Не более! И то с гелькоутом, которого пожалели напылить достаточно и его толщина около 500 мкр. всего. Чётко проявлен копир-эффект, мастера неудосужились положить стекловуаль по гелькоуту или хотя бы напылить его в два слоя до 800 мкр. и дать полимеризоваться достаточно. Возможно, это просто издержки начинающего первые шаги производства или ТЗ было таким именно. Снимаем расслоения, повторюсь, крайне аккуратно.

В месте разрыва обшивка едва толще 100 мкр. осталась, да ещё появились уже заметные, откровенные такие уже дырки. Сквозные. Заготавливаем “рванину” из стекломата 450, эмульсия. Вы уже поняли, что повреждения я счищал “на ус” — с постепенным уменьшением толщины к точке разрыва. Потому и маленькие, и большие куски рвём, стараясь, как в “Тетрисе”, точно по контуру образовавшейся вмятины повторить. Глупые, на мой взгляд, вопросы типа: “…а почему не ножницами аккуратно вырезали?” оставлю без комментариев. Смолу разводим необходимое количество, по опыту, мажем нежно, стараясь кистью не провалиться вовнутрь и одновременно уверенно, втирая кончиками волосинок смолу в зачищенную поверхность.

Так мы и обеспыливаем поверхность окончательно, и вотрём в микроразрывы смолу, вынуждая её проникнуть везде, даже в самые мелкие трещинки, что не счистили “болгаркой”. Внимательные увидят на фото нечто зелёненькое, проглядывающее сквозь разрывы снизу обшивки. Скотч малярный, животворящий пришёл на помощь. Временно создав барьер для возможного продавливания, “прокапывания” смолы сквозь отверстия и удержания краёв разрыва.

Кладём самые маленькие из кусочков нашего “Тетриса” на смоченную предварительно поверхность, они сразу чётко фиксируются, прилипнув к промазанной поверхности. Буквально “проливаем” их сверху смолой и даём пропитаться хотя бы три-четыре минуты.

Сверху по очереди и росту — остальные кусочки. Прикатываем каждый к предыдущему валиком без добавления смолы и без фанатизма надавливания, давая последующему пропитаться, “высосать” смолу, точнее её излишки из обильно смоченного первого слоя стекломата. Не спешите, ещё пару минут аккуратно прикатываем с перерывами — пусть пропитается, пусть выдавится лишняя смола и, если есть, пузырьки воздуха. Они — ЗЛО злейшее для качественного ремонта. На разрыве с “ребром” — три слоя, на разрыве “наконечник стрелы” — два. Не должно оставаться мокрых смоляных луж. Но и “сухой” ламинат — плохо. Лишнее промакните кистью после валика, сухо — добавьте ещё смолы.

Я вот не успел промакнуть, помчался в туалет и 4 минуты моего отсутствия оказались критичными. Смолы больше, чем нужно, осталось и ламинат не прикатан более тонко. Заметен бугорок хорошо на месте ремонта “наконечника стрелы”.

Исправлюсь. Ведь по той же причине не успел и другой разрыв, на ребре жёсткости, промакнуть-прокатать, который делал параллельно. Не страшно, конечно, сотрём при шлифовке, но уже “улетит” и часть нитей стекловолокна из ламината, снижая прочность отремонтированного участка. В следующий раз покажу как ремонтировал это ребро, на вид вроде ничего так, только трещинки зашпаклевать:

Стекломат 450, эмульсия, смола общего назначения Norsodyne

H 25400 TA, ортофталевая, тиксотропная, предускоренная, отвердитель Бутанокс М-50, скотч малярный 38 мм, кисть плоская 1″, валик прикаточный 60 мм и с диаметром 18 мм, банка из под клубничного джема на 1 кг. (ПЭТ). Тряпки ХБ и растворитель 646, одноразовые перчатки.

О смоле особо хочу сказать: она имеет увеличенное время гелеобразования, около 30 минут. Но и сам процесс гелеобразования растянут по времени — в гель она превращается не в одну минуту, как обычные полиэфирные смолы, её можно поприжать-потыкатьпару-тройку минут, пузырьки воздуха выдавливая и она прилипнет снова, словно эпоксидная. Не превращаясь в дроблёный порошок белых комочков. Покупаю уже десять лет тут: intrey.ru

Все смолы разные. И смешно, когда продаваны-перекупы говорят: “Хорошая смола, бери, не пожалеешь!” Однажды мне срочно понадобился килограмм именно в воскресенье, когда выходной на складе и в Компании. Обзвонил “своих” — ни у кого нет запаса. Порекомендовали студию, устанавливающую музыку на машины. У них была смола. Марки не знают, “хорошая” и дальше по тексту. На деле оказалась Norsodyne H 13372 TAE или Norsodyne H 13212 TAE. У них время гелеобразования в полтора раза меньше, чем у привычной мне 25400, переход из жидкого в твёрдое состояние минутный буквально и тиксотропность меньше. Понял это, работал быстро, но едва успел закончить. Каждая смола для своих условий подходяща, пообщайтесь с технологами, поясните задачу и они подскажут, какую смолу выбрать лучше всего именно под ваше ТЗ (техзадание). Для контактного формования в открытых матрицах для малоопытных мастеров-рукодельщиков, по моему, мнению 25400 самое оно. И если хорошо (правильно) прикатывать валиком ламинат, то даже ненаправленный стекломат с этой смолой становится упругим. Если научусь загружать сюда видео — покажу упругость ламината вживую. Может, уйдёт тогда в прошлое байка о стеклопластике, как о чём-то хрупком и ненадёжном, а любители делать интересное и своими руками убедятся, что стеклопластики можно делать достаточно тонкими, прочными и упругими в гаражных условиях.