Возможные неисправности гидроаккумулятора: поиск и их устранение

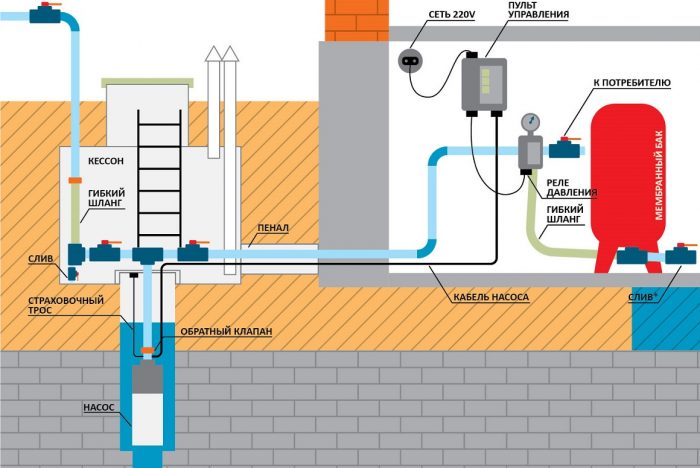

Жизнь в частном доме может называться комфортной только при одном условии: если все инженерные системы в здании всегда работают безукоризненно. Неважных коммуникаций нет, каждая из них выполняет свою функцию. Но есть те, без которых и вовсе обойтись трудно. К ним относится канализация и системы, по которым циркулирует вода. Поскольку чаще владельцам участков приходится сооружать автономные системы водоснабжения и отопления, для максимального удобства используют «дуэт» — насос и гидробак. К сожалению, все, что может сломаться, по закону Мерфи так и поступает. Поэтому хозяевам нужно заранее узнать про возможные неисправности гидроаккумулятора. Имея необходимую информацию, многие проблемы им удастся исправить самостоятельно.

Гидроаккумулятор: работа и причины его отказа

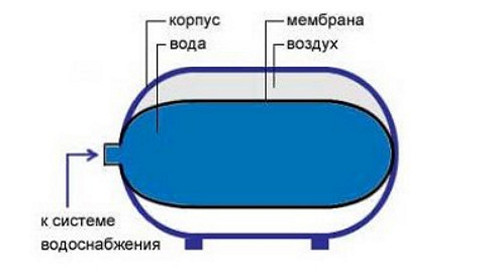

Одним из важнейших «игроков команды» становится гидроаккумулятор, позволяющий создавать и хранить запас воды, защищать систему и оборудование от форс-мажорных ситуаций. Это устройство называют по-разному, иногда не совсем правильно: расширительный либо накопительный бак, гидробак, экспанзомат, мембранный бак, или просто — ГА. Это закрытая емкость, которая имеет гидравлическую камеру, изменяющую свой объем. Для того чтобы представить, как работает гидроаккумулятор, необходимо рассмотреть его конструкцию.

Устройство мембранного бака

Любой гидробак имеет определенное число элементов. В его состав входит:

- корпус, изготавливаемый из нержавеющей стали;

- мембрана (груша), которую делают из специальной, эластичной и прочной резины (EPDM, BUTYL);

- ниппель для подачи воздуха;

- фланец, оборудованный клапаном, он предназначен для закачки воды;

- специальные приборы — манометр, реле давления;

- платформа (опоры).

Как видно, устройство достаточно простое, однако непрерывная, интенсивная работа способна «сгубить» даже самые надежные конструкции. Современные качественные модели накопительных емкостей имеют большой эксплуатационный ресурс, работают долго, и без «капризов». Однако возможные неисправности гидроаккумулятора надо знать, так как исключить некоторые поломки все-таки нельзя.

Задачи сосуда и их выполнение

Накопительный бак состоит из двух камер: в одной из них находится воздух, в другой вода. Последний отсек заслуживает особого внимания. Это резиновый мешок, или мембрана. Принцип работы хранилища основан на сдавливании жидкости сжатым воздухом. Когда в системе расходуется вода, давление падает.

Гидробак незамедлительно реагирует на произошедшие изменения: он быстро восстанавливает параметры благодаря подаче новой порции жидкости, но без малейшего участия насоса. Естественно, редкое включение в работу этого главного прибора насосной станции гарантирует его более длительную эксплуатацию.

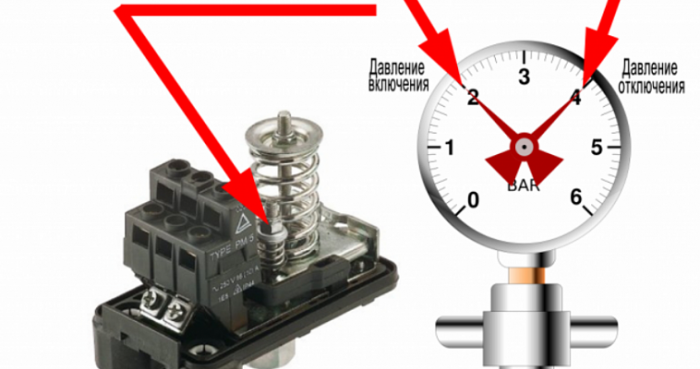

С помощью реле для гидробака задают два важнейших параметра давления воды: его верхний и нижний пределы. Когда значение становится минимальным, гидроаккумулятору «помогает» насос: он включается и работает до тех пор, пока давление снова не достигнет максимальной (заранее установленной) отметки.

Мембранный бак устраняет наиболее частые проблемы, возникающие при работе автономного водоснабжения, систем отопления либо экономичных гелиосистем. Аккумуляторы воды помогают:

- стабилизировать давление;

- быстро выровнять напор воды при интенсивном ее использовании;

- предотвратить возникновение гидроударов, крайне опасных для системы;

- гарантировать подачу воды при выходе из строя насоса, из-за перебоев с электроэнергией, но в этом случае гидробак должен иметь большой объем;

- значительно продлить жизнь главного элемента насосной станции, так как редкие периоды работы гидравлической машины исключают быстрый износ оборудования.

Особенность мембранного бака в том, что КПД этого прибора-сосуда не определяется. Устройство или работает, или нет.

Симптомы неисправности гидроаккумулятора

Мембранный бак — относительно простая конструкция. Поэтому часто возможные неисправности гидроаккумулятора можно обнаружить визуально.

Одним из признаков его «бездействия» становится участившееся срабатывание предохранительного клапана. Когда давление в системе повышается до предельных значений, он сбрасывает воду, защищая приборы и трубы. Другие симптомы неисправности:

- неоправданное включение насоса в работу при каждом водозаборе;

- неравномерный поток жидкости из крана — рывками, маленькими порциями;

- манометр, показывающий, что изменение давления идет скачкообразно: в этом случае стрелка прибора сначала резко идет вверх, потом падает до нуля.

При обнаружении этих признаков можно быть практически уверенными в том, что гидроаккумулятор либо некорректно работает, либо неисправен. Поиск источника проблемы и ее устранение — следующая операция, которая предстоит владельцам гидробака и насоса (насосной станции).

С ремонтом неисправного гидробака медлить нельзя. Игнорирование некорректной работы накопительного оборудования приведет к тому, что вскоре проблема коснется не только емкости, но и других элементов системы водоснабжения или отопления. Такой сценарий вряд ли кого-то воодушевит, так как в этом случае расходы на исправление серьезно возрастут.

Как убедиться, что виноват именно гидробак?

Простота конструкции дает право надеяться на долгую и беспроблемную работу этой емкости. Это абсолютно правильно, потому что неполадок, возникающих в работе устройства, не так много. Поэтому сначала надо рассмотреть варианты, когда может «барахлить» другое оборудование, работа которого связана непосредственно с «собирателем» воды.

Далеко не всегда виновником слабого напора воды, неудовлетворительной работы системы является гидроаккумулятор. Нередко проблема заключается в некорректно подобранном, либо неправильно функционирующем, насосе. В первом случае мощности прибора попросту не хватает, во втором работе насоса мешает какая-то неисправность. Ремонт насоса своими руками — операция рискованная, особенно для тех, для кого такая работа «терра инкогнита». Поэтому им лучше обратиться к специалистам.

Довольно распространенное явление — частое включение или постоянная (почти непрекращающаяся) работа насоса. Если оборудование ведет себя странно, сначала следует убедиться, что это его (или не его) вина. Порядок действий такой:

- Проверка давления на выходе. Нормой считается 0,15-0,2 МПа (1,5-2 атм.) Если значение другое, то провокатор проблемы обнаружен.

- Проверка источника. Если с давлением порядок, то следующий возможный виновник — колодец либо скважина. В этом случае насос тестируют так: его опускают в емкость с жидкостью – в бочку, вместительную канистру и т. п. Когда давление в норме, проблемный «источник — источник» воды.

- Регулировка реле давления. Это еще один возможный способ. Крышку реле снимают, затем регулировочным винтом сжимают либо ослабляют пружины: меньшая из них отвечает за нижний предел давления. Крупная и более толстая деталь — за верхний. После регулировки насос обязан прекратить работу.

- Последняя операция — обследование водопровода, потому что другая возможная причина непрерывной работы насоса — наличие течи в системе. Чтобы подтвердить или опровергнуть догадку, кран после точки врезки гидробака перекрывают. Если вина лежит на утечке, то спустя некоторое время насос должен остановиться.

Когда насос при перекрытом водопроводе, как ни в чем не бывало, продолжает работу почти беспрерывно, диагноз можно поставить точный. Владельцы столкнулись с дефектом сосуда, работающего под давлением.

Возможные неисправности гидроаккумулятора

Одни неприятности можно относительно легко устранить самостоятельно, для исправления других проблем нужно привлекать специалистов. Все зависит лишь от масштабов возникшей «аварийной ситуации».

Виновники падения давления воды

Это первая распространенная проблема, а источников, провоцирующих постоянное падение напора, есть три. Это ниппель, внезапно вышедший из строя, некорректно работающий фланец или недостаточное (отсутствующее) давление воздуха в баке-аккумуляторе.

В первом случае заменяют отказавший ниппель, во втором поднимают давление до необходимого уровня. Если жидкость течет из-под фланца, то сначала можно попробовать поджать крепления, сделать резиновую прокладку. Однако, во избежание неприятностей в будущем, лучшим выходом будет покупка и установка нового элемента.

Чтобы проверить давление внутри гидробака можно использовать манометр автомобиля. Нормой считается значения 1,5-2 атмосферы, однако точные данные — рабочее и максимальное давление — указаны в документации прибора, либо на наклейке на корпусе. Пример — 1,5 и 10 атмосфер соответственно.

Если необходимое давление отсутствует, то его накачивают автомобильным насосом, а через 5-10 минут проверяют параметры. После этой процедуры давление сохраняется. Когда этого не происходит, источник проблемы ищут дальше. Он может крыться в негерметичности металлического корпуса или резиновой груши.

Утечка воздуха через корпус

Чтобы убедиться в том, что подозрения совсем не беспочвенны, используют то же средство, что и для проверки герметичности соединений газопровода. Это мыльный раствор. Можно размешать в воде небольшое количество средства для мытья посуды или шампуня. Готовый «препарат» — жидкость для надувания мыльных пузырей.

После изготовления раствора к ниппелю подключают автомобильный компрессор. Затем корпус накопительного бака последовательно смазывают раствором, тут же тщательно обследуя каждый участок на наличие пузырей. Если говорить о распространенности такого явления, то оно редкость: толстую сталь «продырявить» без инструмента трудно. Исключение есть: это «подрывная деятельность» протекающего резинового мешка.

Гораздо чаще повреждается мембрана или другое слабое звено. Как правило, такие неприятные дефекты обнаруживают на фланцах, изготовленных из оцинкованного, но слишком тонкого металла. Поэтому лучше сразу искать баки, в которых эта деталь сделана из толстой оцинковки или нержавейки.

Появление «дырки» в металлическом корпусе — редчайшее «везение». В этом случае самый разумный совет — покупка нового аккумулятора. Веские причины для такого шага — потенциальный заводской дефект металла, невозможность надежно заделать отверстие. Если пока «прореха» появилась в одном месте, то гарантии сохранности других участков корпуса никто не даст. Поэтому емкость становится большим «сюрпризом», который может начать «расползаться» в любой момент.

Груша в поврежденном ГА тоже автоматически попадает под подозрение. В качестве временных «спасателей» рекомендуют деревянные чопики, холодную сварку и эпоксидный клей, продающийся в шприцах. Говорят, что традиционная сварка не вариант, даже с удаленной перед операцией грушей. Если оборудование еще на гарантии, то «прорехе» прямая дорога в сервисный центр.

Проблемы с мембраной

Если рассматривать все возможные неисправности гидроаккумулятора, то отказ мембраны относится с самым распространенным ЧП, так как этот элемент можно считать самым слабым звеном конструкции.

Симптомы

Заподозрить ее повреждения можно по нескольким признакам. Среди последствий появления «рваной раны»:

- участившееся включение насоса;

- жидкость, которая начала проходить через ниппель;

- неравномерная подача воды: внезапно появившиеся рывки;

- жидкость, почему-то проступающая из-под воздушного клапана.

Диагноз поставить нетрудно. Утечка через грушу обнаруживается довольно просто.

Проверка

Для подтверждения подозрений даже не придется разбирать корпус агрегата.

- Сначала занимаются реле: его регулируют на запуск насоса в условиях минимального давления. В этом случае вода в гидроаккумулятор будет поступать непрерывно.

- Принудительный запуск оборудования — второй возможный вариант, он уже не потребует предварительных манипуляций с разборкой прибора.

- Через 10-30 минут беспрерывной работы выкручивают ниппель. Если там обнаруживается вода, то груша повреждена, герметичность нарушена.

Способ «исправления неисправности» прост: это замена «бастующей» мембраны новым мешком.

Замена груши

Чтобы поместить в корпус новый мешок, сначала его надо найти. Однако поиски упрощаются: эти элементы являются расходниками, поэтому одно изделие вполне может подойти к моделям баков разных производителей. Главное для владельцев ГА — выбрать:

- объем, точно соответствующий данному параметру старой, прохудившейся груши;

- изделие по диаметру патрубка, с помощью которого к баку подключается водопровод;

- мембрану с аналогичным размером и таким же расположением отверстий для ее крепления к фланцу.

Мешки, предназначенные для гидроаккумуляторов ГВС и горячего водоснабжения (красные или белые баки), выдерживают более высокие температуры, но цена их выше. Если оборудование приобретается для ХВС (синие сосуды), то переплачивать за «резинки» нецелесообразно.

В этом случае перед операцией гидробак отключают от системы, затем из него сливают всю воду. Во время этого этапа можно еще раз убедиться в пробитии резины: если из сливного крана идет воздух, то источник неисправности установлен.

- Гидроаккумулятор отсоединяют от системы, откручивая фланец (муфту). Затем сбрасывают давление, выворачивая ниппель.

- Отворачивают гайки, фиксирующие фланец и горловину мешка. Потом извлекают поврежденную мембрану.

- Поверхности фланца, отливы груши обезжиривают, места контакта дополнительно промазывают герметиком.

- Собирают аккумулятор, снова присоединяют его к трубопроводу, потом накачивают воздух.

Последний этап — установка оптимальных значений давления: обычно 1,5 атмосферы на включение, 2-3 — на остановку насоса. После этого систему тщательно промывают, сливая воду как минимум час.

Во время этой операции рекомендуют проверить внутреннюю поверхность корпуса. При обнаружении загрязнений или участков с коррозией их зачищают, промывают водой и сушат, потом обрабатывают защитными препаратами. Если купленная мембрана не относится к маслостойким изделиям, то для антикоррозионной защиты нельзя использовать составы, содержащие такие компоненты.

Гидроаккумулятор и профилактические меры

Возможные неисправности гидроаккумулятора заранее узнать необходимо, так как в этом случае можно сравнительно быстро найти источник проблемы, а затем заменить или произвести ремонт элемента.

Однако лучше уделить время регулярной профилактике прибора, который трудится ежедневно и неустанно. Визуальный осмотр, при котором можно легко найти утечки, обнаружить «лишнее» давление, советуют делать ежемесячно, или раз в 2 месяца. Ревизию накопительного бака рекомендуют проводить раз в полгода, как минимум.

Она заключается в проверке бака на предмет повреждений, в определении степени износа всех его элементов. Постоянный мониторинг уровня давления внутри гидроаккумулятора — мера, которая поможет обнаружить проблемы на ранней стадии. В этом случае серьезную неисправность будет легче предотвратить, а простой ремонт не потребует больших трат.

«Пожилые» модели, проработавшие у хозяев не менее 3 лет, требуют комплексных профилактических мер. Такие устройства отсоединяют от системы, производят замену мембраны даже в том случае, если она «как бы цела». Если владельцев не устраивает состояние других деталей, то советуют в это же время заменить фланец и ниппель. Производители настойчиво рекомендуют приобретать только «родные» изделия. Особенно это касается груши.

К счастью, оборудование это довольно простое, поэтому возможные неисправности гидроаккумулятора можно пересчитать по пальцам, а в большинстве случае устранить их не составляет труда самим хозяевам. Чтобы как можно реже сталкиваться с неприятностями, лучше аккуратно обращаться с емкостью и регулярно ее обслуживать. При таком заботливом отношении шанс беспроблемной работы мембранного бака значительно увеличивается.

С ценами на аккумуляторы воды можно ознакомиться здесь:

Как можно избавиться от одной из частых проблем ГА, можно узнать из следующего видео:

Уязвимые места дюралевого корпуса, возможные повреждения и их ремонт

При эксплуатации дюралюминиевых мотолодок возможны различные повреждения корпуса: вмятины в обшивке, трещины в листах обшивки, кницах и профилях набора, пробоины в обшивке и палубе, истирание (износ при трении) киля, ослабление заклепочных швов и нарушение их водонепроницаемости, особенно в районах повышенной вибрации корпуса у транца и в начале кодовой ватерлинии.

Большинство из перечисленных повреждений можно исправить холодным способом — без термообработки деталей корпуса, целью которой является придать необходимую пластичность металлу для гнутья деталей. Если же в подобной обработке возникает необходимость, то нужно учитывать, что дюралюминий приобретает пластичность, достаточную для отгиба фланца, выравнивания отогнутых краев листа в пробоине или согнутых угольников набора, после нагревания до 600—700 °С. Для того чтобы определить данную температуру, пользуются простым способом: натирают нагреваемую деталь с обратной стороны мылом; момент, когда мыло почернеет, и определяет отпуск дюраля. Прежние свойства металл восстанавливает примерно через час после остывания на воздухе.

Царапины на листах, имеющие глубину не более 0,2 мм, и самые мелкие забоины (без трещин) достаточно лишь предохранить от возникновения в них очагов коррозии — зачистить наждачной бумагой и восстановить защитное лакокрасочное покрытие.

При обнаружении сквозной трещины на листе необходимо ограничить ее дальнейшее распространение, просверлив по обеим концам отверстия диаметром 2,5—3,0 мм, затем поставить усиливающую накладку изнутри корпуса. Накладка по площади должна перекрывать трещину со всех сторон примерно на 25 мм; материал и толщина накладки должны быть такими же, как и на ремонтируемой – обшивке. С кромки вырезанной накладки снимают заусенцы и фаску, размечают и просверливают отверстия под заклепки. Временно поставив накладку на место, через нее просверливают отверстия в обшивке корпуса. После чего накладку снимают, поверхность корпуса очищают от стружки и заусенцев, обезжиривают ацетоном. Перед окончательной установкой накладки под нее необходимо проложить уплотнительную ленту или мастику.

Глубокие вмятины в обшивке можно выправить, нагревая металл паяльной лампой или газовой горелкой и выколачивая со стороны выпуклости молотком.

Выправленное место зачищается до блеска наждачной бумагой, обезжиривается и выравнивается шпаклевкой.

Рваные отогнутые кромки листа у пробоины лучше не выправлять, а вырезать, придав отверстию правильную форму круга (рис. 302). Изнутри корпуса устанавливают накладку, диаметр которой должен быть больше диаметра выреза на 50—60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки плотным двухрядным шахматным швом с шагом заклепок 15—20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка — вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклёпывается с накладкой однорядным швом шагом 20 мм. Чтобы избежать развития щелевой коррозии, между ними необходимо проложить уплотнительную прокладку или перед клепкой смазать соединяемые поверхности эпоксидным компаундом.

Более крупные пробоины заделывают аналогично, но накладку изнутри корпуса. делают не сплошной, а кольцевидной с внутренним диаметром на 50—60 мм меньше диаметра вкладыша.

Клепку всех накладок и заделок рекомендуется выполнять такими же заклепками, на которых собран основной корпус.

При значительных повреждениях обшивки приходится заменять весь лист или большую его часть. В этом случае толщину листа, величину перекроя по его кромкам и все элементы соединения принимают такими же, как и на ближайшем стыке листов обшивки.

Новый лист накладывают снаружи на корпус и причерчивают по месту,-затем обрезают в чистый размер; если нужно, выколачиванием ему придают нужную форму. Временно лист к набору крепят «сборочными» болтами через 200—300 мм; диаметр отверстий под них обычно делают меньше диаметра заклепок. При необходимости между набором и листом прокладывают выравнивающие прокладки — полосы из дюралюминия Д16АТ. Все соприкасающиеся поверхности должны быть предварительно загрунтованы. По окончании пригонки в листе сверлят полномерные отверстия под заклепки, он снимается, соприкасающиеся поверхности очищают и обезжиривают. По всем соединениям прокладывается уплотнительная лента, лист ставится на место и плотно обжимается по набору снова с использованием сборочных болтов.

Если приходится заменять несколько поврежденных деталей, то это следует делать постепенно — по одной и осторожно, чтобы ремонтируемый корпус не потерял жесткости.

Удалять заклепки, обрубая головки зубилом, нельзя, так как при этом неизбежно повреждаются края отверстий, образуются трещины и надрывы в листах обшивки и полках набора. Заклепки рекомендуется высверливать. Для этого сначала надо накернить центр на закладной головке, подставляя поддержку со стороны замыкающей головки. Затем сверлом, диаметр которого равен диаметру стержня заклепки, высверливается отверстие на глубину, равную высоте головки. После этого закладную головку можно легко отломить, а оставшуюся часть заклепки выбить бородком, диаметр которого должен соответствовать диаметру удаляемой заклепки.

При постановке новых деталей старые отверстия под заклепки могут быть использованы только при условии, что около них нет трещин или смятия металла. Лучше всего отверстия рассверлить под заклепки ближайшего большего диаметра.

Необходимо осмотреть все места, где возможно истирание обшивки. На лодках, которые часто подходят носом к берегу, это полоса по килю, особенно в районе носа, а также накладки на скулах. Если толщина детали в результате износа стала на 30—40 % меньше, ее нужно заменить или поставить на нее дублирующую накладку, проклепав ее с обшивкой прочным швом с шагом между заклепками 50—70 мм.

На полках шпангоутов одиночные вмятины и забоины глубиной менее 5 мм при отсутствии трещин можно не выправлять вообще. Иногда вместо правки или замены шпангоута целесообразно ограничиться установкой дублирующей накладки из отрезка подходящего профиля. При наличии трещин в шпангоутах и стрингерах установка дублирующих накладок обязательна. При разрушении стрингера на сравнительно большой длине следует вырезать и заменить поврежденный участок новым вкладышем. Он подгоняется к обоим концам остающихся частей стрингера как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей (рис. 303).

После ремонта необходимо проверить качество выполненной клепки а также водонепроницаемость заклепочных швов в листах наружной обшивки. Соединяемые детали должны плотно прилегать одна к другой. Головки заклепок должны быть плотно подтянуты к материалу без забоин и «утяжки». Минимальное расстояние от края детали до центра заклепки должно быть не менее 1,7 диаметра ее стержня.

Места появления течи по швам чаще всего можно обнаружить по появлению следов коррозии у ослабевших заклепок. При легком постукивании молотком ослабевшие заклепки можно выявить по изменению звука — он становится глухим, дребезжащим. Как правило, отверстия под ослабевшими заклепками оказываются «разработанными», овальной формы. Такие заклепки «подтянуть» не удается; их лучше заменить заклепками большего диаметра с соответствующей рассверловкой старых отверстий.

Замене подлежат также неплотные и выпавшие заклепки, заклепки с головками, разъединенными до потайной части заподлицо с листом, и с оголенной зенковкой листа. Вероятнее всего, повреждение заклепок вблизи транца, где сказывается вибрация от работающего мотора, и в средней части днища, в месте наибольших ударов при ходе на волнении.

Небольшие пробоины и трещины в дюралевом корпусе можно заделать с помощью пайки припоем марки «А», употребляемым обычно для пайки алюминиевых кабелей.

Поверхность обшивки в районе пробоины и накладную пластину зачищают шкуркой и обезжиривают, затем зачищенная поверхность нагревается паяльной лампой, в пламя которой вводят одновременно конец стержня припоя «А». Поверхности обшивки и накладки лудят припоем, затем накладку прижимают к обшивке поверх пробоины и подогревают до расплавления припоя. Убедившись, что слой припоя на накладке и обшивке расплавился, не снимая давления, дают остыть на воздухе всему соединению.

Плотность заклепки и соединения в целом несложно проверить керосином.

Раствором мела смазывают место у заклепки с одной стороны листа и, после того как оно просохнет, капают керосином под головку заклепки с другой. Выступившее на меле пятно будет свидетельствовать о необходимости подтягивания заклепки или ее замены.

Для того чтобы убедиться в герметичности корпуса в целом, рекомендуется налить в него воду до уровня немного выше скулы. Лодка при этом должна быть установлена на высокие козлы таким образом, чтобы можно было обнаружить течь, осматривая днище снизу.

Уязвимые места дюралевого корпуса, возможные повреждения и их ремонт

Паспорта на доп. оборудование, оснастку и прочие отдельные узлы.

276 файлов

- Сортировка

- Последние обновления

- Заголовок

- Наивысший рейтинг

- Дата начала

- Самые просматриваемые

- Самые скачиваемые

Дестратификатор воздуха TECHNOCLIMA, серия DST

Обновлено 31 октября, 2017

Новак Г.М. Справочник по катерам, лодкам и моторам. — 2-е изд, перераб. и доп. — Л.: Судостроение, 1982. — 352 с.: ил.

Новак Г.М.

Справочник по катерам, лодкам и моторам.

2-е изд, перераб. и доп. — Л.: Судостроение, 1982. — 352 с.: ил.Справочник содержит основные сведения по прогулочно-туристским моторным и гребным лодкам, катерам, парусным яхтам и лодочным подвесным моторам. Приведены технические характеристики судов, даны рекомендации по повышению эксплуатационных качеств, в частности — экономичности серийных судов и моторов. Рассмотрены общие требования, предъявляемые к конструкции и мореходным качествам малых прогулочно-туристских и спортивных судов.

Справочник рассчитан на широкие круги специалистов и любителей, занимающихся постройкой и эксплуатацией малых судов.Предисловие

Эксплуатационные качества и конструкция малых судов

Классификация малых судов.

Характеристики формы корпуса малых судов.

Плавучесть, пассажировместимость и грузоподъемность.

Остойчивость.

Непотопляемость.

Какая мощность допустима?

Ходкость.

Управляемость.

Обводы глиссирующих судов.

Обводы водоизмещающих судов.

Материал и конструкция корпуса.

Дерево, стеклопластик или дюраль?

Подводные крылья, движители и экономичность эксплуатации судна

Как работает крыло.

Малые суда на подводных крыльях (СПК).

Что надо знать о гребном винте?

Гребной винт-мультипитч.

Кольцевая профилированная насадка.

Водометный движитель.

Воздушный винт.

Ключи к экономии горючего.

Средства регулирования ходового дифферента.

Лодки и катера серийного производства

Моторные лодки.

«Москва-2».

«Сарепта».

«Ладоrа-2».

«Темп».

сДельта».

«Вишера».

Лодка-палатка-прицеп «дон».

«Крым-3».

«Прогресс-4».

«Прогресс-2».

«Днепр».

«Казанка-5М» и «Казанка-5».

«Казанка-2М».

«Нептун-3».

«Крым».

«Ока-4».

«Ладога».

«Нептун-2».

«Гамма».

«Обь-М»

Обь».

«Воронеж».

«МКМ».

«Казанка» и ее модификации («Казанка-М» и «Южанка»).

«Неман-2» и «Неман».

«Афалина».

Катера со стационарными двигателями.

Разъездной и туристский катер «ЛМ4-87МК».

Служебно-разъездной катер «370-М».

Разъездной катер «ЛС-5».

Служебно-разъездной катер «С-54».

Катер «Триумф».

«Борей» – катер для буксировки воднолыжников.

Разъездной катер «Ритм».

Прогулочно-туристский катер «Амур-М».

Прогулочно-турнстские катера «Амур-2» и «Амур-3».

Гребные и гребно-моторные лодки.

«Фофан».

Шпоновая гребная лодка «ШПШ-3М».

Гребно-моторная лодка «Форель» («Кефаль»).

Пластмассовая лодка «Пелла».

Металлическая гребно-моторная лодка «Таймень».

Металлическая лодка «Ерш».

Металлическая лодка «Язь».

Гребно-моторная лодка «Онега».

Разборные лодки и байдарки.

Одноместная разборная секционная лодка «Малютка».

Двухместная разборная лодка «Малютка-2».

Одноместная складная охотничья лодка.

Складная лодка «Мечта».

Разборная мотолодка «Романтика».

Секционная разборная мотолодка «Автобот».

Надувной разборный катамаран «Альбатрос».

Байдарки «Таймень».

Надувные лодки.

Одноместные лодки.

Двухместные лодки.

Туристские надувные лодки.

Надувные мотолодки.

Усовершенствования серийных мотолодок.

«Казанка» становится безопасной и комфортабельной.

Что можно сделать с лодкой «МКМ»?

Усовершенствования мотолодки «Прогресс».

Полезные усовершенствования для различных лодок.

Парусные яхты и лодки

Элементы механики парусного судна.

Конструктивные типы парусных судов.

Паруса и типы вооружения.

Немного об аэродинамике паруса.

Классы и правила обмера.

Основные данные парусных судов, эксплуатируемых в СССР.

Швертботы.

«Оптимист».

Швертбот-двойка «Кадет».

Швертбот-двойка «420».

«ОК-Динги».

«Финн».

«470».

«Летучий Голландец».

Катамаран «Торнадо».

«Парусная доска».

Разборный секционный виндсерфер «Мустанг».

Крейсерские швертботы.

Крейсерско-гоночный швертбот национального класса Т2.

Мини-яхта «Ассоль».

Гоночные яхты.

«Солинг».

«Дракон».

«Звездный».

Крейсерско-гоночные яхты.

Яхта национального класса Л6.

«Алькор».

Яхта однотонного класса.

Однотонник «Марина».

«Таурус».

«Арктурус».

«Крейсерско-гоночная яхта «Конрад-54».

«Oпaл-III» («Конрад-45»).

Четвертьтонник.

«Конрад-24» и «дюфур-24».

«Фолькбот».

Крейсерский катамаран «Центаурус».

Вспомогательное парусное вооружение на лодках и катерах.

Примеры оборудования лодок вспомогательными парусами.

Парус на байдарке.

Парус на надувной лодке.

Механическая установка и электрооборудование

Стационарный или подвесной?

Общая характеристика отечественных подвесных моторов.

Что нужно учитывать при установке моторl) на лодку?

Системы дистанционного управления подвесными моторами.

Рулевое дистанционное управление.

Приборы для контроля за работой подвесного мотора.

Электрооборудование лодки с подвесным мотором.

Несколько простейших усовершенствований, повышающих надежность моторов и их эксплуатационные качества.

Ремонт и содержание судна

Коррозия – враг № 1.

Что такое протекторная защита?

Защита от общей коррозии алюминиевых судов.

Уязвимые места дюралевого корпуса, возможные повреждения и их ремонт.

Клеи при ремонте дюралевых корпусов.

Что надо знать о клепаных соединениях?

Что нужно учесть при эксплуатации корпуса, построенного из стали.

Очистка и окраска стального корпуса.

Корпус из стеклопластика.

Ремонт пластмассового корпуса.

Как продлить жизнь деревянного судна?

Ремонт деревянного корпуса.

Покрытие корпуса стеклопластиком.

Приложение. Отечественные подвесные лодочные моторы220 раз скачали

Обновлено 26 октября, 2017

Лодка ПВХ Касатка 365 (Kasatka, Poseidon KS-365). Тюнинг

Доброго времени суток!

Продолжаю подгонять свою лодку под себя… предыдущие посты:

1. Первые впечатления о лодке

2. Бронировка лодкиДля начала решил заняться якорной системой… Долго рассматривал разные варианты РЫМа или его подобия. Но все же решил остановиться на знакомой мне уже конструкции, которая мне удобна и проверена мной лично.

Далее принялся изготавливать новые “заглушки” крепления транцевых колес.

Далее поменял обычные гайки с U-болтов на закругленные

Потом решил сделать себе держатели под спиннинги на транце… что просто так болтам (от крепления транцевых колес) простаивать )))

Так же столкнулся при первой распаковке с “проблемой” — плотного сворачивания лодки… только с пятого раза смог свернуть так, чтобы влезла в родную сумку… это меня значительно взволновало )))… у производителя наверняка горели уши… Поэтому у них же заказал сумку побольше:

Далее. Долго размышлял о необходимости но все же решился — установить универсальные крепления FASTEN от BORIKA…дорого зараза… но надеюсь будут радовать

Но без но у нас не бывает )))

Спасибо за внимание! До встречи на воде!

Комментарии 9

Привет, как вырезал привальный брус под ролик? Четко получилось.

Привет:

аккуратно нагрел феном

пальцами брус отклеил

Приложил ролик, обвел границы

ножницами аккуратно вырезал

Примерил

приклеил ролик

потом приклеил брусДолго мучался — час полтора

Доброго времени суток!

Подскажи как впечатление от этой лодки по прошествию времени и рыбалок?

Лодка удобная… большая… широкая…притягивает взгляды… на воде управляется просто отлично… давление держит… пока ни одного прокола…

из минусов: несколько болтов оказались не нержавейки, есть небольшие косяки по клеевым стыкам (пузырьки и какие-то камешки в швах… ), нос я бы более сильней задрал — когда вдвоем или втроем идешь по волнам — бразгает (носовой тент помогает, если не забыть его дома), и главный минус — это вес… производитель лукавит с весом… по факту тяжелее

Взял бы я ее еще раз — да… но может быть пометь размером, так как чаще выхожу на воду один

Спсб за инфу!

Какой размер оптимален для 1-2 человек?

Все зависит от жопы ))) у еня она 102 кг… и друг такой же… поэтому 365 самое то… удобно… 330 было тесно… для одного при рассмотрении вес/удобство я рассматриваю 3м…

Ремонт дюралевых клепаных корпусов

Имею катер Амур М, эксплуатирую 17 лет, последние 2 года под подвесным мотором 115. Кузов в приличном состоянии, менять не хотелось бы. От старости истерлась носовая часть киля(стальная) варить не к чему чтобы усилить, помогите кто имеет опыт советом пожалуйста!

Можно ли переклепать часть киля?

Можно ли отремонтировать современными полимерными материалами?#2 pag102

#3 Трибун

“Лечить подобное подобным”(с) Из моего опыта – не держатся полимеры на Al сплавах. Так же вызвал недоумение стальной киль на Al Амуре. Сварку тоже не применить – ослабнут соседние заклепки и выгорит уплотнитель.

Клепать.Сообщение отредактировал Трибун: 12 октября 2012 – 07:04

#4 ezredes

Рулевой 3-го класса

неужели нет людей работающих с полимерами((

#5 pag102

у нас мало спецов таких. было дело клепали импортную лодку после удара. течет блин. И попутный вопрос. Как должна эта процедура проводится? про заклепки вроде нашел информацию 2 вида используют. а чем клепается? есть какой то пневмо инструмент? там месть то узкое совсем изнутри не подлезть

#6 DmitryK

Можно ли отремонтировать современными полимерными материалами?

При ремонтах AL кузовов некоторых марок авто широко используется клейка с помощью эпоксидных компаундов и секретной жидкости, которая увеличивает адгезию к металлу, практически без его зачистки.

Но если зачистить грубо, но до блеска AL и тут же наносить компаунд, то так я сам пробовал и у меня окантовка люка из АД-31 приклеена к стеклопластику. Хожу по люку ногами уже несколько лет, а соединение держится.

Почему бы Вам не попробовать на тестовой пластинке?#7 pag102

вот! это уже интересно! похоже можно привезти для бмв напримет этот клей щас узнал! только там еще какой то специнструмент надо для разогрева(

#8 ВАСЯ2011

Это “болячка”Казанок-Южанок.

В 70х прошлого столетия,отец ремонтировал

обычной ЭП со стекловолокном. Сейчас же этих

двухкомпонентных прибамбасов море-морское.

Я на Сарепте применял что-то двухкомпонентное(вроде Польша и стоимость,как объяснили,приличная) для ремонта

валов и пр. Состав брал на работе “на попользоваться”у механиков,зачищал наждачкой,потом ацетоном-держится(правда,внутри,но в носовой части,т.е.удары там приличные)уже лет 6. В этом году

красился,пробовал молотком сбить,оставил как есть-монолит.#9 Трибун

было дело клепали импортную лодку после удара. течет блин.

есть какой то пневмо инструмент?Молоток должен быть гараздо легче подставки с обратной стороны, в противном случае разбиваются соседние соединения. Есть пневмомолотки, им надо воздух около 6кг/см2 при приличном расходе.

Сообщение отредактировал Трибун: 15 октября 2012 – 12:05

#10 pag102

Только как узнать марки этих материалов( и где взять их. там основная проблема в том что уголок этот выступает над дюралевым листом плюс заклепки. наверно вода будет попадать

#11 ВАСЯ2011

Молоток должен быть гараздо легче подставки.

И заклепки,если дюралевые,надо “отпустить”перед

установкой,да и ленту раньше тиоколовую для уплотнения применяли,сейчас же мастик-гермеников полно.#12 Rider

Рулевой 1-го класса

“Лечить подобное подобным”(с) Из моего опыта – не держатся полимеры на Al сплавах. Так же вызвал недоумение стальной киль на Al Амуре. Сварку тоже не применить – ослабнут соседние заклепки и выгорит уплотнитель.

Клепать.стальной киль на своём первом “Амуре” тоже обнаружил с удивлением

Было дело. Два больших возражения – 1. адгезия.2 температурный кф. расширения.

Однозначно клепать.Клеить

клеи в авиационной промышленности применялись с давних времён, ещё и “Амуров” не было.

на первых пассажирских реактивных «Кометах» металлическая обшивка крыла и фюзеляжа клеилась. Конструкции самолета «Конкорд», выполненные из алюминиевого сплава и рассчитанные на срок службы в тысячи летных часов соединены между собой клеем на основе эпоксидной смолы. Перепады темератур и нагрузки надо полагать там не лодочные. Нормы лётной годности видимо тоже присутствуют.

Наверно можно найти что то полезное в “руководствах” по ремонту боевых повреждений авиатехники в полевых условиях .Сообщение отредактировал Rider: 15 октября 2012 – 15:26

#13 Rider

Рулевой 1-го класса

..Наверно можно найти что то полезное в “руководствах” по ремонту боевых повреждений авиатехники в полевых условиях .

в соседней ветке “руководство” по ремонту боевых повреждений и защите клёпаных корпусов стеклотекстолитом уже пишут

http://forum.katera. 5

от заклёпок наверно ушли бы с удовольствием#14 СанычСан

Рулевой 1-го класса

у нас мало спецов таких. было дело клепали импортную лодку после удара. течет блин. И попутный вопрос. Как должна эта процедура проводится? про заклепки вроде нашел информацию 2 вида используют. а чем клепается? есть какой то пневмо инструмент? там месть то узкое совсем изнутри не подлезть

Всё это клепается методом обратной клёпки. Стучат по головке, через оправку, или пневмо молоток (КП-14=до 4мм и КП-24 с 5 ки). Внутри поддержка(такой с формой по профилю-2,5кг,или меньше, если рук не жалко). Рекомендую найдти клёпальщика в аэропорту.

#15 Трибун

Всё это клепается методом обратной клёпки. Стучат по головке, через оправку, или пневмо молоток (КП-14=до 4мм и КП-24 с 5 ки). Внутри поддержка(такой с формой по профилю-2,5кг,или меньше, если рук не жалко). Рекомендую найдти клёпальщика в аэропорту.

Обратная клепка это изыск, у меня не получалось. В таких случаях просто переворачивал заклепку (или менял на другую головку) и клепал с другой стороны. С пистолетом тоже перебора быть не должно, слишком мощный требует тяжелую оправку, ее не везде подсунешь и держать уже трудно.

Однако все приходит с опытом. Коли руки не кривые, наплевать откуда растут#16 СанычСан

Рулевой 1-го класса

Обратная клепка это изыск, у меня не получалось. В таких случаях просто переворачивал заклепку (или менял на другую головку) и клепал с другой стороны. С пистолетом тоже перебора быть не должно, слишком мощный требует тяжелую оправку, ее не везде подсунешь и держать уже трудно.

Однако все приходит с опытом. Коли руки не кривые, наплевать откуда растут#17 Alessandro

Мож взрывные нада?

“В некоторых случаях применяют специальные типы заклепок — взрывные (АН—1504).

Заклепки взрывные имеют в свободном конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атмосферной влаги слоем лака. Взрывные заклепки изготовляют диаметром 3,5; 4; 5 и 6 мм из проволоки марки Д18П. Длина стержня взрывных заклепок от 6 до 20 мм, толщина склепываемого пакета от 1,6—2,5 до 14,1—15 мм.Процесс клепки взрывными заклепками отличается от обычной клепки. Здесь в качестве расклепывающего инструмента используется электрический нагреватель.

Клепка взрывными заклепками заключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом. Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя 1. В течение 2—3 с заклепка нагревается, и при температуре 130—160° С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.”Сообщение отредактировал Alessandro: 16 октября 2012 – 14:00

#18 СанычСан

Рулевой 1-го класса

Мож взрывные нада?

“В некоторых случаях применяют специальные типы заклепок — взрывные (АН—1504).

Заклепки взрывные имеют в свободном конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атмосферной влаги слоем лака. Взрывные заклепки изготовляют диаметром 3,5; 4; 5 и 6 мм из проволоки марки Д18П. Длина стержня взрывных заклепок от 6 до 20 мм, толщина склепываемого пакета от 1,6—2,5 до 14,1—15 мм.Процесс клепки взрывными заклепками отличается от обычной клепки. Здесь в качестве расклепывающего инструмента используется электрический нагреватель.

Клепка взрывными заклепками заключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом. Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя 1. В течение 2—3 с заклепка нагревается, и при температуре 130—160° С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.”Ремонт дюралевых лодок своими руками

Icer 23 октября, 2018Специализация: мастер в возведении гипсокартонных конструкций, отделочных работах и укладке напольных покрытий. Установка дверных и оконных блоков, отделка фасадов, монтаж электрики, сантехники и отопления — по всем видам работ могу дать подробную консультацию.

У моего отца есть старая алюминиевая лодка с плоским дном, которую мы использовали для охоты на уток. Она достаточно вместительная – почти 130 см в ширину, в ней помещаемся мы с отцом и наша собака, тогда как современные лодки шириной 90 см вмещают только двух человек со снаряжением, поэтому есть смысл ее восстановить.

Провожу тщательный осмотр

Основной причиной реставрации лодки послужил тот факт, что крепление мотора расшаталось. В попытке исправить эту ситуацию, было обнаружено, что болты, которые удерживают двигатель на транце (корма, обшитая деревом), были изъедены ржавчиной.

Когда я выкрутил их, оказалось, что и вся древесина пришла в негодность. Нам повезло, что мотор не упал в воду и не утонул. Дальнейший осмотр лодки показал, что замена транца не решит всех проблем.

- Пенопластовые поплавки в переборках лодки.

- Посадочные места из фанеры.

- Заделать дыру в корпусе прямо над ватерлинией.

- Восстановить камуфляж (перекрасить лодку), т.к. 50% краски облезло, оставляя на виду блестящий алюминий, что для охоты неприемлемо.

Теперь о настоящем

Итак, встал вопрос о ремонте корпуса «Казанки-2М». Сейчас в продаже есть несколько типов смывки старой краски. Даже для эпоксидных — СП-6. Этой смывкой мой сын в сезон 2001 г. смывал старое покрытие из ЭП-111, сделанное в 1978 г.!

К сожалению, ни ЭП-111, ни ЭП-0199ИНКОР в продажу не поступают — их вытеснили дорогие импортные материалы (возможно, что их еще производят в России, тогда россиянам легче).

И я решил применить эпоксидную автомобильную шпаклевку; Опыт работы с ней уже был на корпусе «Прогресса-2».

Почему отдал ей предпочтение? Это также эпоксидная смола, в которую введен наполнитель и пластификатор. По этой причина она не боится вибрации и ударов. Убедитесь сами: налейте в капроновую крышку каплю эпоксидной смолы с отвердителем и каплю шпаклевки. После полимеризации спилите обе капли и попробуйте на изгиб. Смола сломается, а шпаклевка согнется.

Корпус подготавливал вышеописанным способом. Шпаклевку разводил ацетоном небольшими порциями. Покрывал также в четыре слоя.

ПРЕДУПРЕЖДЕНИЕ! При покупке эпоксидных материалов обращайтесь в фирменные магазины. Не покупайте их на рынках — вам могут подсунуть столярную смолку для клейки шпона, и вся работа пойдет насмарку. Смолка не водостойка. На Украине качественную смолу эпоксидную (в виде клея ЭДП) продают с фирменной этикеткой на верхней части коробки. При нагреве этикетка исчезает, а при остывании появляется вновь.

Проверяю заклепки

Старая лодка имела двухсторонние заклепки на основных швах корпуса и слепые заклепки на угловых пластинах. Почти все слепые заклепки исчезли или, по крайней мере, потеряли свои фланцы и выскакивали при нагрузках со своих посадочных мест.

Я заменил все, что пришло в негодность новыми заклепками. В некоторых местах пришлось рассверливать старые заклепки с помощью дрели.

О размещении корпуса

Корпуса на стоянках зачастую находятся в различных условиях. У нас, к примеру, часть их стоит на открытом солнце, другая — в тени деревьев, третья утром оказывается в тени деревьев, а днем — на солнце, или наоборот.

При работе с долгосохнущими красками желательно корпус выставить на солнце. На горячем корпусе растворители значительно быстрее покидают лакокрасочный слой, уменьшая тем самым их пористость.

А в нашем случае это просто необходимо. Материалы на основе эпоксидных компаундов при нанесении на горячие металлы в течение 2-3 минут увеличивают свою текучесть при нагреве, что способствует более тонкому их растиранию флейцем до тех пор, пока не начнет улетучиваться ацетон (к этому времени флейцевание необходимо прекратить, поскольку эпоксидные материалы резко увеличивают свою вязкость).

Точно так же следует работать и с прочими лакокрасочными материалами, имеющими длительный период сушки. У таких красок срок загустевания несколько короче — все зависит от типа краски, применяемого растворителя, консистентности и т. д.

Проверяю швы корпуса

Вначале я очистил жесткой щеткой лодку внутри и снаружи, уделив швам особое внимание. Затем взял мойку высокого давления и тщательно прошелся по наружной части, чтобы найти утечки. Не нашел, но швы, которым уже более 40 лет казались мне подозрительными. Так что я решил законопатить их заново.

Окраска надводной части

Окраска бортов и палубы намного проще, поскольку они не находятся в агрессивной среде, на них не воздействуют микроорганизмы, не возникает электрохимической коррозии, не омываются маслами и несгоревшим горючим, находящимися в воде.

Для отделки можно использовать широко распространенные эмали типа ПФ — пентафталевые, ГФ — глифталевые, НЦ — нитроцеллюлозные, масляные — на основе натуральной олифы.

Единственное требование к применяемым краскам — их стойкость к воздействию ультрафиолетовых лучей.

Наиболее светостойки краски на основе металлов — алюминиевая и бронзовая пудры. За ними следуют краски на основе природных глин — охра, охра красная, окиси металлов — окись цинка, титана, свинца и т. д. Более подвержены воздействию УФО темные цвета. Именно поэтому классическая окраска рубок и палуб яхт и маломерных судов — белая как имеющая хорошие светоотражающие характеристики, что препятствует нагреву элементов конструкций судов солнечными лучами.

Применение темных цветов ведет к интенсивному нагреву надстроек и палубы.

Подготовка надстроек и палубы делается по вышеописанной технологии. Различие в том, что очищенный от старой краски металл необходимо грунтовать. Грунты выпускаются на тех же основах, что и краски — ПФ, ГФ, НЦ.

Ремонтирую наружную сторону

Когда швы высохли, нарисовал камуфляжные пятна на корпусе металлической грунтовкой. Затем покрыл все дно с помощью распылителя специальной краской.

Маленькие хитрости ремонта дюралевых корпусов лодок

Июль. Жара — 30-35°С. На стоянке поразительная тишина. И в пятницу, и в субботу, и в воскресенье. Живописные берега островов пустынны. На корпусах пришвартованных к бонам лодок длинные нити водорослей качают своими бородами в такт набегающим с Днепра волнам. Лишь изредка кто-то прогрохочет по бонам, идя к своей любимице. Иногда вдруг затарахтит запускаемый «Вихрь», выдавая место запуска сизыми клубами дыма. И снова тишина.

В такой невыносимый солнцепек лета 2002 г. киевлянам не до лодок. Да, нелегко жить в столице европейской державы, декларирующей стремление жить по-европейски, с неевропейской зарплатой. Проблемы существования у многих снизили запас энтузиазма.

Но жизнь — это движение. И пришла на стоянки на смену старшему поколению молодежь. Одни покупают старые корпуса и моторы, которым уже «далеко за двадцать», другие, чаще «новые украинские», навешивают двигатели иностранного производства на отечественные корпуса.

Корпуса. Им, несущим на себе нагрузки от ударов о волны, упора двигателя, трения о песок и гальку, страдающим от коррозии, приходится далеко не сладко. Да и от новых хозяев достается порядком — пришедшие на причалы новички абсолютно неграмотны в техническом плане. У одного корпус, словно звездное небо, — такое количество мест, поврежденных коррозией. Каждый год чем-то красит, а краска не держится, сходит пластами, осыпается. Другой, смыв старую краску, покрывает корпус свинцовым суриком (!) прямо по дюралюминию. Есть и такие, кто, зажав в дрель наждачный круг, сдирают с корпуса весь плакирующий слой. И это не единственные примеры. Большинство таких любителей поступает так по чьей-то неграмотной подсказке или по своему незнанию.

Молодое поколение напоминает мне самого себя лет эдак тридцать тому назад. Тогда у меня тоже не хватало опыта, но имелись разнообразная литература, содержащая дельные рекомендации, справочники, да из «КиЯ» можно было узнать много полезного. А сейчас откуда им, молодым, черпать знания? Большинство центральных книжных магазинов в Киеве распродано — знания в нашем государстве — увы — не в почете. Чем только теперь в них не торгуют. А в ларьках или на «раскладках» нужного не найдешь, все больше глянцевых обложек с крутобедрыми девицами.

Свой старый, добрый, испытанный годами и невзгодами «Прогресс-2», что отходил 30 лет (1968 г. выпуска), я подарил сыну. А себе приобрел самую вместительную из дюралек, мореходную «Казанку-2М» — реализовал заветную мечту. Но настал момент, когда встал вопрос о капитальном ремонте корпуса.

Сейчас, когда мы оказались в капитализме с его ценами и постсоветскими зарплатами, настала эпоха изобилия. Купить можно практически все, но «око видит да зуб неймет»: 1 кг эпоксидной импортной смолы стоит около 20-25 долл. США. Пришлось мне вернуться к старой доброй технологии, которую я применял при окраске днища своего «Прогресса-2». Это покрытие отстояло более 20 лет!

Повреждения корпуса.

5.1.7.5.1Как правило, повреждения связей

корпуса в виде пробоин, разрывов, трещин,

вмятин, гофров и бухтин являются следствием

столкновений или навалов судов, посадки на мель

или касания грунта, ударов о береговые сооруже

ния, плавания во льдах, а также ударов волн.

Повреждения корпуса, явные причины которых

не установлены, подлежат особому рассмотре

нию для выяснения возможных недостатков

конструкции, определения износа связей или

неправильной эксплуатации (например, непра

вильной загрузки), которые могут привести к

разрывам, трещинам или остаточным деформа

циям. Такое особое рассмотрение во всех случаях

необходимо при массовом или при повторном

появлении повреждений.5.1.7.5.2При обнаружении разрывов связей

корпуса и трещин особое внимание обращается

на трещины или разрывы, которые могут быть

следствием нерациональной конструкции (места

резкого обрыва связей, вырезы с малыми радиу

сами закругления и т.п.).Иногда трещины в напряженных связях могут быть следствием хрупкости металла, поэтому при обнаружении трещин, причина появления которых не может быть объяснена действием чрезмерных внешних нагрузок или конструктивными недостатками, необходимо произвести химический анализ и определить механические показатели металла поврежденной связи.

Появление трещин в листовых конструкциях новых или отремонтированных судов может

являться следствием чрезмерных остаточных напряжений при неправильной технологии сварки.

5.1.7.5.3Появление (особенно массовое или

повторное) трещин или разрывов связей, а также

поперечных гофров в верхней палубе и днище в

средней части судна, возникновение которых не

может быть объяснено действием чрезмерных

местных нагрузок, может являться следствием

недостаточной общей (продольной) прочности суд

на. Уменьшение общей прочности может являться

также результатом чрезмерного износа продоль

ных связей корпуса. В обоих этих случаях требуется

контрольная проверка общей прочности корпуса

судна в соответствии с требованиями Правил, а в

необходимых случаях также разработка мероприя

тий по подкреплению корпуса.5.1.7.5.4Причиной повреждения днища и

бортов в носовой оконечности судна ударами

волн может оказаться слеминг, проявляющийся

при недостаточной осадке носом и чрезмерных

скоростях на волнении. При выявлении такого

рода повреждений должна быть произведена

проверка соответствия требованиям Правил

осадки в носу и усилений днища в носовой

оконечности.В необходимых случаях может потребоваться подкрепление корпуса.

О всех случаях выявления повреждений от сле-минга инспекция сообщает в Главное управление или бассейновую инспекцию (по подчиненности).

5.1.7.5.5Остаточные деформации связей кор

пуса характеризуются следующими видами пов

реждений:вмятина — остаточная деформация (прогиб) наружной обшивки, настила палуб или второго дна совместно с набором. Вмятина характеризуется длиной, шириной и стрелкой прогиба в наиболее деформированном месте по отношению к первоначальной форме поверхности перекрытия;

гофрировка — остаточная деформация наружной обшивки, настила палуб или второго дна в виде удлиненных прогибов листов между смежными балками судового набора без деформации последних, которые придают перекрытию ребристый вид. Гофрировка характеризуется стрелкой наибольшего прогиба и длиной, а также районом распространения (количеством гофров);

бухтина — остаточная деформация листов наружной обшивки, настила палуб или второго дна, представляющая собой ограниченные по длине прогибы листов между смежными балками судового набора без деформации последних.

Ремонт дюралевой лодки своими руками

Icer 23 октября, 2018Специализация: мастер в возведении гипсокартонных конструкций, отделочных работах и укладке напольных покрытий. Установка дверных и оконных блоков, отделка фасадов, монтаж электрики, сантехники и отопления — по всем видам работ могу дать подробную консультацию.

У моего отца есть старая алюминиевая лодка с плоским дном, которую мы использовали для охоты на уток. Она достаточно вместительная – почти 130 см в ширину, в ней помещаемся мы с отцом и наша собака, тогда как современные лодки шириной 90 см вмещают только двух человек со снаряжением, поэтому есть смысл ее восстановить.

Провожу тщательный осмотр

Основной причиной реставрации лодки послужил тот факт, что крепление мотора расшаталось. В попытке исправить эту ситуацию, было обнаружено, что болты, которые удерживают двигатель на транце (корма, обшитая деревом), были изъедены ржавчиной.

Читайте также: Как сделать прикормочный кораблик для завоза прикормки и оснастки своими руками с минимальными затратами

Когда я выкрутил их, оказалось, что и вся древесина пришла в негодность. Нам повезло, что мотор не упал в воду и не утонул. Дальнейший осмотр лодки показал, что замена транца не решит всех проблем.

- Пенопластовые поплавки в переборках лодки.

- Посадочные места из фанеры.

- Заделать дыру в корпусе прямо над ватерлинией.

- Восстановить камуфляж (перекрасить лодку), т.к. 50% краски облезло, оставляя на виду блестящий алюминий, что для охоты неприемлемо.

Ремонт алюминиевых катеров

В настоящее время катера и ло дки из алюминия обретают все большую популярность, создавая все большую конкуренцию суднам из стеклопластика.

Катера и и лодки из алюминия обладают рядом бесспорных преимуществ: легкие, быстрые и прочные, удобные в эксплуатации и не привередливые в уходе. Но, как и любые другие лодки, металлические конструкции также периодически нуждаются в ремонте.Повреждение целостности судна может произойти вследствие столкновения или резкой посадки на мель.

Также со временем алюминевые корпуса подвергаются износу, особенно если вовремя не осуществлялся должный уход за ними. Однако стоит отметить, что отремонтировать алюминиевый катер или лодку гораздо проще, нежели пластиковую или стальную.

занимается комплексным ремонтом катеров и лодок из алюминия любой сложности.

Основные виды работ:

- клепка дюралевых корпусов

- сварка аргоном

- сварка гелием

- устранение вмятин на сварных и клепаных корпусах

- устранение повреждений корпуса

- усиление транца под более мощный мотор

- реставрация старых катеров

- капитальный ремонт

- покраска лодки

- перепланировка внутреннего пространства

- изготовление изделий из алюминия (рундуки, стойки)

Разновидности повреждений алюминиевых лодок

- Вмятины – самые распространенные причины ремонта металлических судов. Чаще всего они появляются в результате столкновений извне. Вмятины, возникшие на корпусе, прежде всего, нужно тщательно осмотреть. Если металл в этих местах слишком тонкий, лучше оставить все как есть. Если угрозы появления дыр и разрывов нет, тогда исправление деформаций производится с помощью киянки.

- Порезы устраняются задействованием специального оборудования, но только в том случае, если работает опытный профессионал, иначе можно сделать рваное повреждение еще большим. Также ремонт порезов на корпусе осуществляется креплением заплатки. Лучше всего ставить заплатки внутри судна. Для большей надежности на поврежденное место наносят герметик.

- Отверстия заделывают заклепками (при небольших повреждениях). Потеря заклепок – довольно-таки частое явление. Утерянные или ослабевшие заклепки заменяют новыми. Также можно использовать в этих целях винты с гайками, но это лишь кратковременное решение проблемы, потому что вскоре коррозия проделает в этом месте новое отверстие.

Способы ремонта корпуса лодок из алюминия:

При ежегодном осмотре алюминиевой лодки, ее владелец сталкивается с такими сравнительно мелкими дефектами как нарушение целостности лакокрасочного покрытия, небольшие механические повреждения, износ обшивки. Зачастую эти проблемы устраняются без применения термальной обработки. Клепка – один из самых распространенных и наиболее простых вариантов ремонта поврежденных алюминиевых суден. При помощи заклепок можно качественно починить небольшие прорехи и прорезы.

Понятие двойного эффекта электросварки и газовой сварки. При обычной сварке на металл попадает кислород и подвергается коррозии и непрочности шва. Аргоновая сварка защищает алюминий от горения в кислороде, чем увеличивает прочность шва и долговечность лодки при эксплуатации.

Пайка – еще один способ заделать небольшие пробоины. Для этого сперва зачищается поверхность. Потом паяльной лампой нагревается место пайки и припой, после чего участок тщательно натирается припоем.

Клей – отличный уплотнитель и диэлектрик, препятствует протеканию коррозийных процессов, обеспечивает высокую устойчивость к маслам, бензину, влаге, различным вибрациям. Перед склеиванием поверхность зачищают, обезжиривают и высушивают. Далее наносится тонким слоем клей, и соединенные части плотно прижимаются. Современные клеи с наполнителями используют для заделки трещин и выравнивания вмятин. Чтобы быть уверенными в качестве произведенных ремонтных работ, можно использовать заплатку для склеивания.

Проверяю заклепки

Старая лодка имела двухсторонние заклепки на основных швах корпуса и слепые заклепки на угловых пластинах. Почти все слепые заклепки исчезли или, по крайней мере, потеряли свои фланцы и выскакивали при нагрузках со своих посадочных мест.

Я заменил все, что пришло в негодность новыми заклепками. В некоторых местах пришлось рассверливать старые заклепки с помощью дрели.

Проверяю швы корпуса

Вначале я очистил жесткой щеткой лодку внутри и снаружи, уделив швам особое внимание. Затем взял мойку высокого давления и тщательно прошелся по наружной части, чтобы найти утечки. Не нашел, но швы, которым уже более 40 лет казались мне подозрительными. Так что я решил законопатить их заново.

Ремонтирую наружную сторону

Когда швы высохли, нарисовал камуфляжные пятна на корпусе металлической грунтовкой. Затем покрыл все дно с помощью распылителя специальной краской.

Разновидности повреждений алюминиевых лодок

Вмятины являются наиболее часто встречающимися повреждениями алюминиевых лодок, но при этом и самыми безобидными. Образуются они впоследствии внешних столкновений. Когда беда таки приключилась и на корпусе образовалась вмятина, сначала нужно осмотреть поврежденный участок. Заметив, что материал в этом месте больно тонкий, оптимально будет оставить всё как есть.

Однако если вы уверены, что угрозы возникновения трещины или дыры нет, деформацию можно ликвидировать с помощью обычной киянки.

Порезы , конечно, лучше ремонтировать с применением специального оборудования и усилиями опытного профессионала, дабы не усугубить положение. Но также порезы удаляются и путём крепления надёжных заплаток. Чтобы сделать ремонт в такой способ ещё более надёжным, применяют дополнительно герметик.

Отверстия небольшого размера закрывают заклепками. Постепенно крепление заклепок ослабевает или они попросту теряются, тогда следует заменить их на новые.

Иногда используются по тому же принципу и комплект с винта и гайки, но этот вариант менее эффективен, хоть и отличается большим удобством. Также на отверстия в корпусе наваривают листы алюминия.

Подготавливаю фанеру

Я купил 2 листа фанеры толщиной 1,5 см, затем с помощью ранее изготовленного картонного шаблона разметил каждый лист и вырезал детали. Все фанерные элементы склеил в 2 слоя перед грунтовкой и покраской.

Устанавливаю новый транец и сиденья

Устанавливаю новый транец на те же посадочные места, очищенные и подкрашенные после ржавчины. Добавил несколько шайб из нержавеющей стали, где вибрация двигателя превратила старые отверстия в овалы.

Также уложил новый пенопласт в отсеки под сиденьями, подогнав его по размеру.

Ремонт и тюнинг алюминиевых лодок включает:

- покраска алюминиевых лодок

- усиление транца под мотор

- устранение мелких вмятин и пробоин

- устранение больших повреждений корпуса

- перетяжка салона судна

- восстановление обивки судна

- изготовление стекол

- шитье тентов и изготовление дуг для них

- модернизируем кокпит лодки

- изготовление рамок для стёкол, лееров и лесенок

- подшив лодки для движения по мелководью

- оборудуем ниши для выносных топливных баков

- установка дистанционного управления

- монтаж электрооборудования

Также на алюминиевые лодки можно устанавливать дополнительное оборудование, которое расширяет возможности как плавательных характеристик лодок, так и ваши возможности в плане рыбалки и удобства для отдыха.

На алюминиевую лодку возможна установка следующего оборудования:

- полы

- замки

- кнехты

- релинги

- сидения

- эхолоты

- рундуки

- бардачки

- лестницы

- уключины

- навигаторы

- причальные утки

- рулевые системы

- спинингодержатели

- навигационные огни

- заливные горловины

- водоотливные помпы

- панели управления помпой

- оборудование для троллинга

- системы управления двигателем

- приборы контроля двигателя (тахометр, датчики).

Переустанавливаю крепежные кронштейны

Каждое сиденье также имело пару кронштейнов, чтобы укрепить обод корпуса и держать лодку от скручивания под нагрузкой. Они изготовлены из алюминия толщиной 60 мм, и он со временем прикипел к винтам из нержавеющей стали, которые его удерживали.

Сначала я пытался их раскрутить, обработав средством от ржавчины. Но за пару дней они так и не откисли. Поэтому с помощью пилы перерезал винты заподлицо с задней частью кронштейнов.

Затем с помощью сверлильного станка высверлил остатки винтов, и заменил их новыми из нержавеющей стали.

Виды ремонта

Безусловно, поломки возможны различные, но в статье рассматриваю, только те, которые присущи только лодкам из алюминия и его сплавов.

Борьба с коррозией

Одна из самых часто встречающихся повреждений алюминиевой лодки – коррозия. Часто под коррозийными пятнами скрываются трещины. Если с ней не бороться, то в результате, в днище образуется дыра.

Для определения глубины повреждения надо очистить дно лодки лучше всего шлифовальной машинкой. Очищать до металла.

После грубой очистки надо зашкурить наждачной бумагой, а если понадобится, удалить старую краску специальной смывкой. Затем обезжирить, грунтовать и красить.

Проверка заклепок

Определить при осмотре лодки надежность заклепок поможет молоточек. Надо будет простучать каждую заклепку, если она дребезжит и шатается, то потребуется замена.

Если дырки разработались, то на это место надо поставить заклепку большего диаметра.

Наиболее часто выходят из строя заклепки, которые расположены ближе к мотору, они больше всего подвержены вибрации.

Ликвидация дыр и трещин

Следующим этапом будет заделка трещин. Трещины на лодке образуются чаще всего при столкновении, например, случайно наткнулись на топляк. Трещины бывают внушительные и очень мелкие.

Незначительные трещины

Самые мелкие трещины можно заделать пайкой из оловянно свинцового сплава с добавлением цинка.

При работе с алюминием и сплавами проблема возникает с лужением, мешает оксидная пленка. Существует несколько способов пайки алюминия, например, можно использовать щелочное безводное масло, например, оружейное. Перед пайкой поверхности зачистить, смочить маслом, затем паяльником убрать пленку и паять. Также используют флюс, нанося его на припой.

Большие повреждения

Единственным способом, которым можно устранить дырки и большие трещины в алюминиевой лодке, это поставить заплатки.

Заплатки можно поставить с помощью заклепок или использовать сварку.

Сварка

Сварку, вообще, лучше применять в исключительных случаях, когда нельзя по какой-то причине заклепать.

Не все алюминиевые сплавы выдерживают сварку, часто корпус лодки разрывает рядом со сварочным швом. Зная об этом, опытные сварщики обычно с неохотой берутся за это дело.

Но всё-таки сваркой пользуются для ремонта. Поэтому если будете варить, то делать это надо с двух сторон и только тонкие листы.

Если вы не профессиональный сварщик, то придётся лодку транспортировать в мастерскую. Заваривают алюминиевые лодки аргоном.

Гидроизолирую лодку изнутри

Снова использую гидроизоляционный состав Flex Seal, промазываю ним все места, где крепежи из нержавеющей стали проходят через фанеру или корпус лодки, чтобы предотвратить коррозию.