{RANDOM_PARAGRAPH=100-400}

Делаем корпус для усилителя мощности своими руками

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

В частности: видеомагнитофоны, спутниковые ресиверы, DVD плееры и прочее. То что было под рукой (в чулане) и примерно подходит по размерам.

Удобно тем, что коробка уже есть. Выбрасываем «потроха», хотя, можно оставить слаботочное питание для вспомогательных потребителей.

Внешний вид корпуса можно освежить краской или виниловой плёнкой.

Лицевую и заднюю панель можно вырезать из металла или пластика, например в рекламном агентстве или в организации по раскрою металла.

И поставить в накладку на имеющийся корпус.

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

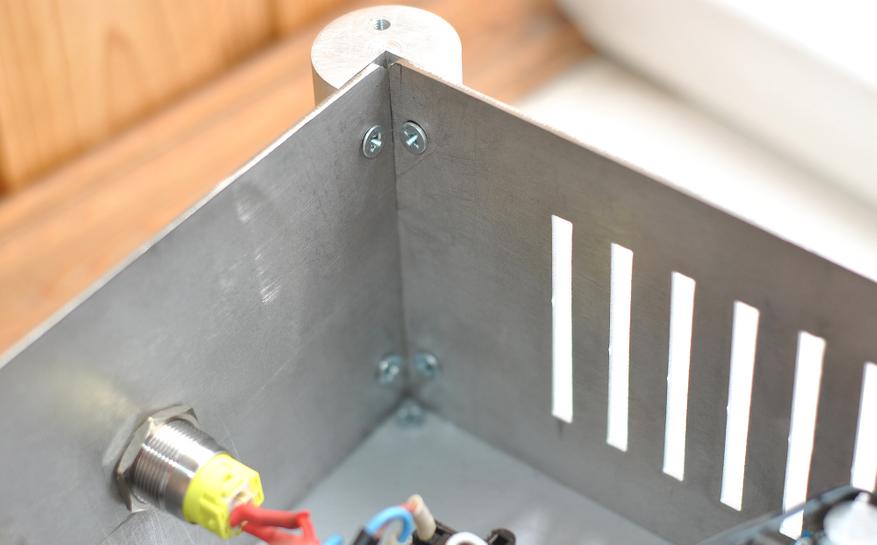

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

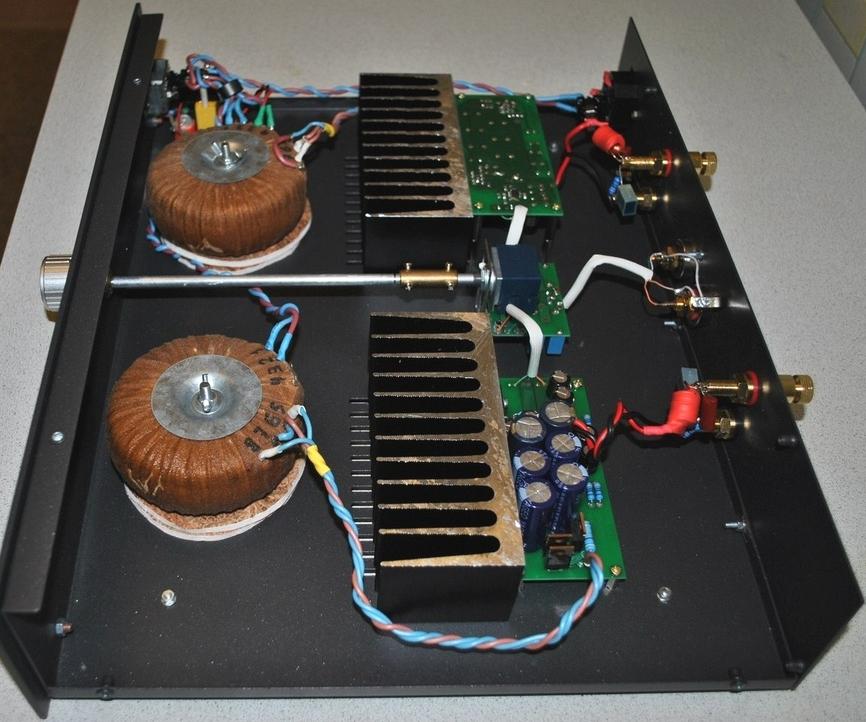

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

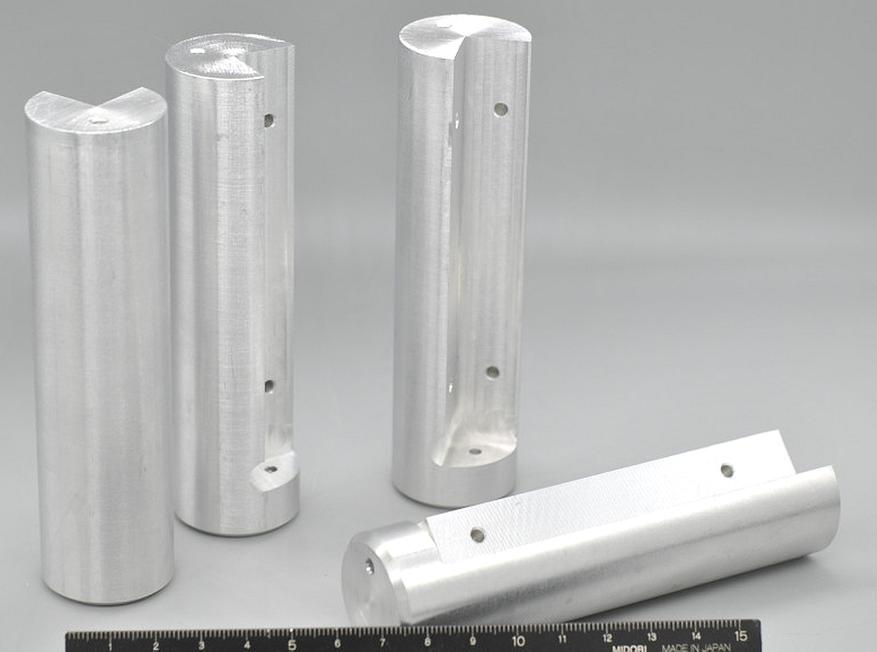

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

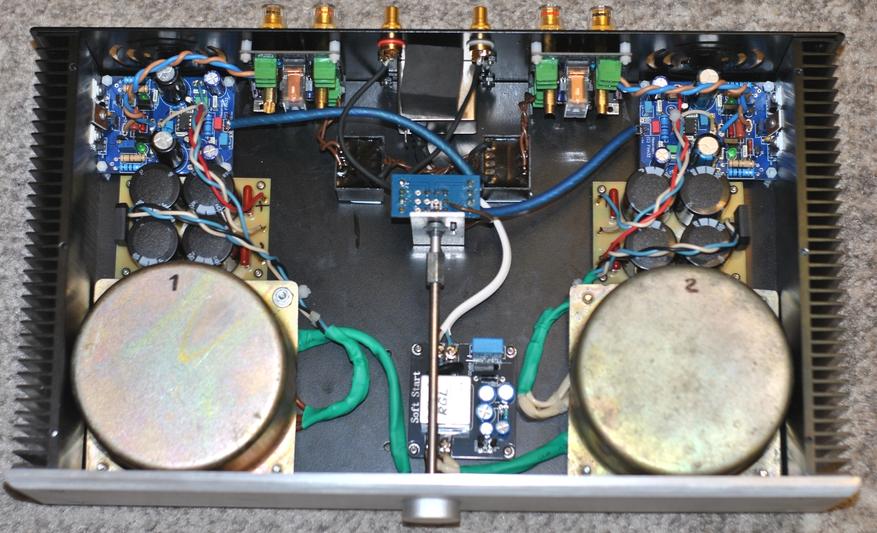

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Изготовление стропильной системы для полукруглой и стрельчатой крыши

Наиболее распространённые формы крыш у коттеджей – «вальма» и «двухскатка». Это объясняется тем, что такая форма крыши хорошо известна многим строителям, а все этапы изготовления подробно расписаны в любом методическом издании.

Однако, многие частные застройщики хотели бы отойти от «штампов». Растёт интерес к куполообразным, полукруглым и стрельчатым формам крыш. Помимо привлекательного внешнего вида, такая крыша обладает рядом существенных достоинств:

- Высокая прочность и несущая способность;

- Высокая устойчивость к сильному ветру;

- На поверхности такой крыши не скапливается снег и не застаивается дождевая вода;

- Больший объём внутреннего полезного пространства и высота потолков в жилой мансарде;

- Элементы арочной стропильной системы (особенно если они выполнены в виде ферм) могут стать эффектным декоративным элементом внутреннего убранства мансарды.

Задумываясь о том, как сделать полукруглую крышу из дерева, и понимая множество преимуществ «гнутой» крыши, многих застройщиков отпугивает высокая цена дугообразной стропильной системы, сложность её расчёта и изготовления: в промышленных условиях ламели (из которых делается клееный брус), распаренные до 100°C, при повышенной влажности (что придаёт дереву эластичность) гнутся по специальному шаблону, затем склеиваются и высушиваются в сушильных камерах.

В условиях частного строительства подобный технологический этап сложно и экономически нецелесообразно повторять. А при использовании деталей промышленного изготовления – в виде гнутого клееного бруса, стальных и деревянных изогнутых ферм и т.д. – стоимость такой стропильной системы многократно возрастает. Поэтому пользователи FORUMHOUSE предлагают свои, более «бюджетные» способы, по которым изготовляются арочные стропила и стропила полукруглой крыши.

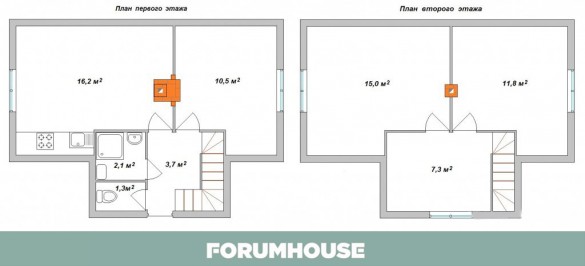

Я задумал построить каркасный флигель с полукруглой стрельчатой кровлей. Для этого мне пришлось стать в одном лице: архитектором, конструктором, заказчиком, сметчиком, «спонсором» строительства, прорабом, специалистом технадзора и строителем. Но результат того стоил. Мне удалось реализовать все свои задумки. И за несколько сотен тысяч рублей (260 тыс. из которых ушли чисто на «каркас») построить домик со «стрельчатой крышей», 3-мя спальнями, кухней-гостиной, прихожей, раздельным санузлом и небольшим холлом на втором этаже.

Что в итоге получилось у форумчанина, видно на данном фото.

Особый интерес представляют этапы изготовления «гнутой» стропильной системы.

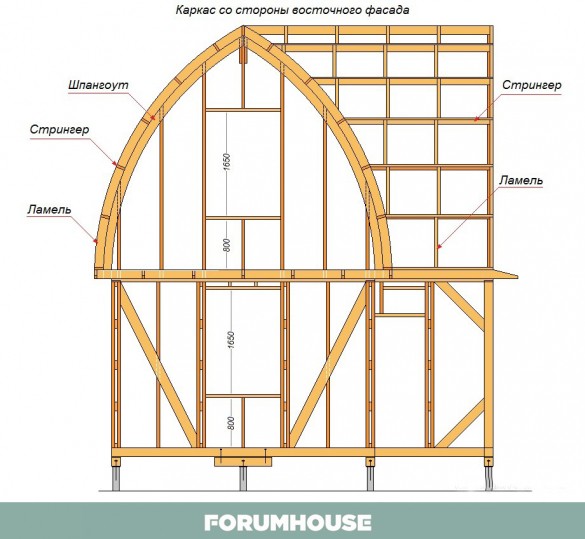

В классическом понимании эта «стропилка» не имеет привычных всем стропильных ног.

Также в ней отсутствуют клееные элементы. Если посмотреть на фотографии, то можно сказать, что в стропильной системе использованы элементы, заимствованные из судостроения.

Суть технологии использованной Nikofar состоит в следующем:

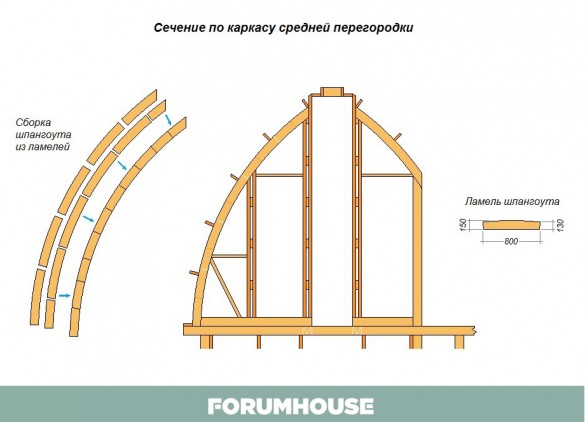

- Основную нагрузку несёт «фронтонная ферма». В этой ферме наружная радиусная кромка выполнена из «шпангоутов». «Шпангоуты» делаются из коротких ламелей, собранных в два слоя и скреплённых между собой шурупами.

- Между фронтонными фермами уложены горизонтальные «стрингеры», идущие от верхнего уреза вертикальной стены до конька крыши.

- В промежутках между стрингерами установлены распорки из ламелей. Эти ламели имеют наружное радиусное закругление, совпадающее с радиусом кровли.

Это решение позволило упростить и значительно снизить трудоёмкость изготовления радиусной кровли по сравнению с традиционным подходом, когда используются криволинейные стропила.

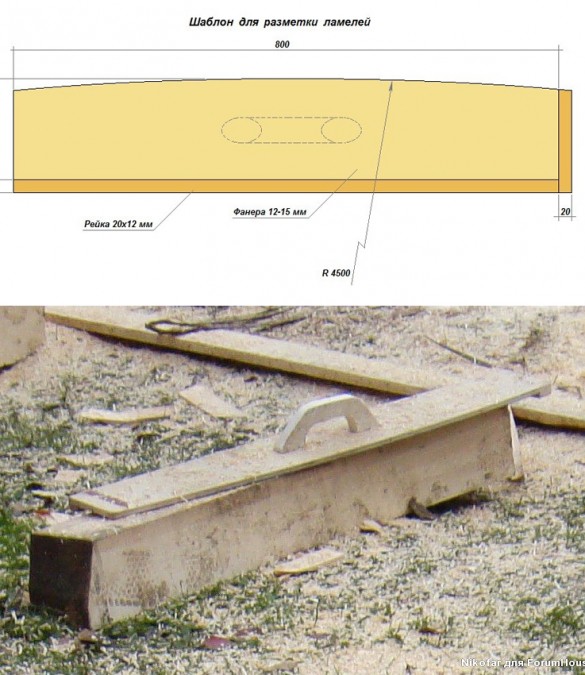

Ламели выпиливались бензопилой. Для упрощения и ускорения разметки ламелей был изготовлен специальный шаблон – полукруг из двух реек и фанеры толщиной в 12 мм.

Если набить руку, то на изготовление одной «радиусной» ламели, включая разметку и выбор нужной доски, у рабочих уходило примерно 3 минуты.

После завершения возведения стропильной системы по каркасу кровли была набита обрешётка. На обрешётку (в целях экономии), вместо фанеры или ОСП, пошла второсортная обрезная доска – 10х2.5 см. Шаг между досками – 5 см. Затем было смонтировано кровельное покрытие из ондулина.

Предложенный способ делать «гнутую» стропилку и сам процесс возведения недорогого каркасного дома под ПМЖ нашёл широкий отклик на форуме. Также форумчане высказали свои «за» и «против» экономической целесообразности возведения такой стрельчатой кровли. Говорили и о перерасходе древесины. Посмотрим, насколько это верно:

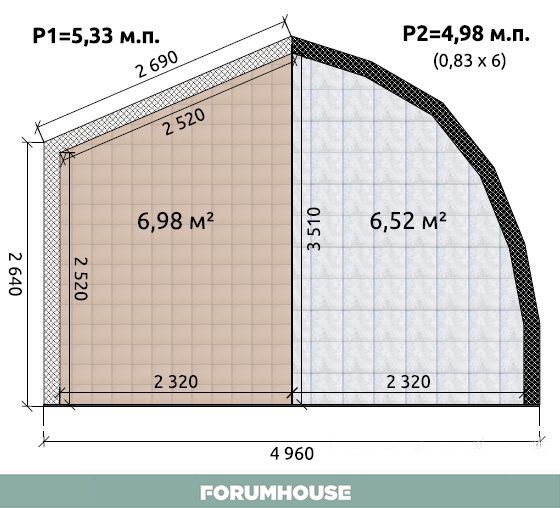

Благодаря арочному сечению стрельчатой крыши, при сопоставимых расходах на пиломатериал, внутренний полезный объём такой жилой мансарды под аркой больше, чем у мансарды традиционной конструкции, а также мансарды с увеличенными свесами.

Арочная кровля, благодаря своей форме, выдерживает очень большие нагрузки, о чём хорошо знали строители древности.

Также большой интерес представляет проект дома с полукруглой крышей от участника нашего форума crazy-tortilla.

Я хочу построить дом с полукруглой крышей. По проекту предстоит перекрыть безопорный пролёт 11х8 метров. Думаю использовать для этого деревянные двутавровые балки. Затем сверху сделать настил из ОСП и уложить мягкую кровлю. Чердака не будет. Помогите разобраться, как сделать полукруглую крышу из дерева.

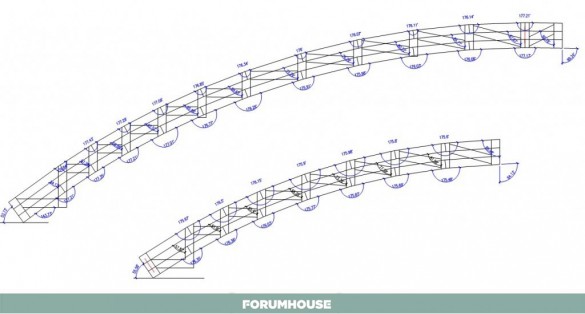

После мозгового штурма на форуме и споров о типе конструкции стропильной системы такой крыши было принято решение: вместо горизонтальных двутавровых балок использовать гнутую клееную ферму из дерева. После этого форумчанин заказал у проектировщика проект ферм. На фото ниже представлены готовые чертежи этих ферм.

Собирать гнутые фермы (в целях экономии) crazy-tortilla решил своими силами. Конструктивно ферма собирается из трёх слоёв древесины, для чего используются доски 150х30 мм.

Посчитав весь объём крепёжных стальных планок и саморезов, форумчанин понял, что закупать их на ближайшем строительном рынке или в магазине влетит в копеечку. Поэтому весь крепёж купил в интернет-магазине, что позволило сэкономить до 40% от их магазинной стоимости.

Для сборки ферм был сделан специальный стапель. Начать сборку решили с изготовления фермы для меньшего пролёта. На то, чтобы изготовить все фермы, у форумчанина ушло 2 месяца кропотливой работы.

Часть ферм монтировалась вручную, а часть, из-за большого веса, поднимались краном.

Также интересно ознакомится с бюджетом по изготовлению данной стропильной системы.

Всего было изготовлено 11 маленьких и 12 больших ферм. На это ушло 120 тыс. руб. Материала было куплено на 100 тыс. руб. Приблизительно эта кровля с черновым покрытием и без утепления обошлась мне в 250 тыс. руб.

Радиальная скула

Если под радиальной скулой подразумевается поверхность с двойной кривизной, то фанера, на нее не ляжет, даже полосами 15-20см. 5-6см – да, т.е. та же диагональная обшивка. нет смысла применять фанеру.

#4 stas00n

Рулевой 2-го класса

- Из: Калининград

- Судно: Четвертьтонник

- Название: Ария

#5 nonic

Рулевой 3-го класса

- Из: С.Пб

Спросите лучше у Игоря. Это его специалитет.

#6 Salin Bot

- Из: Приладожье

#7 Домино

- Из: Сургут

- Судно: Рикошет – микро

- Название: Домино

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе "Айдар", там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

У меня есть соображения на ентот случай, может фанеру резать длинными полосками у пускать как рейку? Где ошибся?

#8 canis_major

Рулевой 1-го класса

- Из: СПб-Мск

- Судно: —

#9 Neko

- Из: Екатеринбург

- Судно: много

в общем-то да, только при условии, что днище и борта на плоскость разворачиваются. Проект, который показывал G00dwin в другой теме, по-моему, далек от философии радиусной скулы

#10 canis_major

Рулевой 1-го класса

- Из: СПб-Мск

- Судно: —

радиусная скула и диагональная обшивка из фанеры всё же разные вещи нельзя их путать, для радиусной скуля да, необходимо чтоб обшивка разворачивалась, для диагонали нет.

тут чуть ранее уже про диагональную обшивку сказали:

Если под радиальной скулой подразумевается поверхность с двойной кривизной, то фанера, на нее не ляжет, даже полосами 15-20см. 5-6см – да, т.е. та же диагональная обшивка. нет смысла применять фанеру.

#11 Neko

- Из: Екатеринбург

- Судно: много

тут чуть ранее уже про диагональную обшивку сказали:

#12 Домино

- Из: Сургут

- Судно: Рикошет – микро

- Название: Домино

#13 Neko

- Из: Екатеринбург

- Судно: много

совсем другой проект получается, однако.

#14 ЮЛА

- Из: Планета Земля

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе "Айдар", там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

У меня есть соображения на ентот случай, может фанеру резать длинными полосками у пускать как рейку? Где ошибся?

#15 canis_major

Рулевой 1-го класса

- Из: СПб-Мск

- Судно: —

ну смысл то, каждый себе сам находит, раз всё таки строят из фанеры диагональ

#16 Домино

- Из: Сургут

- Судно: Рикошет – микро

- Название: Домино

а проект уже есть? я както не заметил, думал о технологии реч идёт

#17 Ersh

- Из: Котор

- Судно: Bavaria 46

- Название: разные

Никого не слушайте, все делается без проблем, полосы как раз нужны пошире 150-200мм.

Вот моя тема про постройку корпуса с радиусной скулой:

http://katera.ru/for. t=ST&f=2&t=7330

#18 stas00n

Рулевой 2-го класса

- Из: Калининград

- Судно: Четвертьтонник

- Название: Ария

Фанера не рейка, укладываться и склеиваться по кромкам будет совсем по другому, вернее – склеиваться будет хреново! Вобщем гиморой один!

#19 Домино

- Из: Сургут

- Судно: Рикошет – микро

- Название: Домино

#20 Ersh

- Из: Котор

- Судно: Bavaria 46

- Название: разные

Одно дело выбрать несколько качественных досок, высушить, отвезти на рейсмус и получить качественный материал. Другое дело – распускать на полосы сомнительного качества фанеру (качественную еще поискать надо), да еще и вручную

#21 Ersh

- Из: Котор

- Судно: Bavaria 46

- Название: разные

Да, вот ещё пару моих тем, думаю найдёте там что нибудь полезное для себя

#22 Ruus

Рулевой 1-го класса

- Из: Tuapse region

- Судно: шлюп 32f

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе "Айдар", там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

Прикрепленные изображения

#23 Александр Яковлев

- Из: Обнинск

- Судно: Натали 700 (была)

- Название: NIKA

Подскажите, кто сталкивался, как сделать радиальную скулу из фанеры, с дополнительной оклейкой стеклом.

Примерную технологию видел на компромиссе "Айдар", там фанера нарезана небольшими полосками по 15-20 см, и направление от киля к палубе с небольшим углом в корму. Фоток жаль нет.

У меня есть соображения на ентот случай, может фанеру резать длинными полосками у пускать как рейку? Где ошибся?

#24 Dim43

Рулевой 1-го класса

- Из: Санкт- Петербург

- Судно: 30 – футов AH30

- Название: Бн

Ersh +1

Я уже тоже из рейки настроился ну её.

На то чтобы получилось куб достойной рейки ухлопал 12 кубов первосортной доски 50. При этом у меня были нормальные подвязки где такую доску брать.

Из них порядка 5 кубов опилок . Рейка 5 мм, распил ленточной пилой 2мм, и 2 мм на рейсмус. Вот и выходит.

Фанера для диагональки милое дело, только не забывайте что каждую полосу пристрагивать нужно.

#25 canis_major

Рулевой 1-го класса

- Из: СПб-Мск

- Судно: —

"Айдар" лодка с радиусной (не радиальной) скулой. Это Didi 26, покупали этот проект у Дикса, помимо прочих. Строили в Краснодаре. Можно ребят потормошмить на предмет технологии, если интерес не праздный.

Постройка корпуса с радиусной скулой из фанеры

Основные технические характеристики:

Длина наибольшая, м -6

Ширина наибольшая, м – 2.4

Водоизмещение поКВЛ, кг -1234

Площадь грота, кв.м. -12.5

Площадь стакселя, кв.м. -8

Вес балласта, кг -250

Площадь сечения по КВЛ кв.м. – 8.05

Площадь смоченной поверхности по КВЛ кв.м. -8.74

Осадка корпусом, м – 0.25

Осадка с опущенным швертом, м -1.65

Данная лодка, задумывалась как семейный крейсер на экипаж из 4 человек, для отдыха выходного дня и не продолжительные походы по ВВП, а так же прибрежные морские плавания. Корпус лодки изготавливается из фанеры, обводы выбраны с радиусной скулой, что дает яхте приличный внешний вид, и при тщательном изготовлении корпуса, ее сложно будет отличить от пластиковых яхт. Рубка сделана надстройкой, что дает дополнительный объем внутри и удобство обитания в лодки. Также такая рубка увеличивает остойчивость яхты на критических углах крена.

На этой страничке я попытаюсь осветить весь процес строительства при помощи трехмерной графики. В этом случае будут проверены точности чертежей всех деталей конструкции, а также для неопытных строителей должно получится не плохое наглядное пособие по сборки корпуса, которым можно будет руководствоваться для постройке не только этого проекта, но и многих других.

3d виды корпуса.

Теоретический чертеж лодки

Конструкция лодки

Процесс сборки корпуса лодки на стапеле.

Сначало мы изготавливаем все деталь конструкции, шпанготы, килевую балку, швертовый колодец, транец, форштевень. Для этого можно использовать отечественную водостойкую фанеры марки ФСФ. Этот процесс я здесь описывать не буду, хочется только сказать, что все детали должны быть изготовлены с достаточной точностью, чтобы в дальнейшем было потрачено меньше времени на подгонку деталей при сборке корпуса. Также настоятельно рекомендую сразу на шпангоуты устанавливать все рейки и прочие детали внутренего обустройства яхты, это в дальнейшем съэкономит вам не мало времени на создание интерьера лодки.

Итак:

1. Устанавливаются шпангоутные рамы корпуса, тщательно вымеряя высоты от плоскости стапеля, а так же выстовляются по линии ДП. (стойки для простоты не показаны)

2. Устнавливаются детали киля и фроштевень.

3. Устанавливаем швертовый колодец. Оп крепится к носовой и кормовой части килевой балке на 12 нержавеющих шпильках М6.

Четвертый шпангоут вставляется в пазы на швертовом колодце.

4. Для увеличения площади склеивания днищевой обшивки с килем, с обоих сторон его устанавливаются рейки на клею и запресовываются шурупами. Это можно сделать и до установления киля на шпангоутные рамы. Далее устанавливаются днищевые стрингеры радиусной части. Затем флоры. 2 и 3 флоры вставляются в пазы основания швертового колодца.

Вот так это примерно должно выглядеть.

5. На следующем этапе, устанавливается бортовой стрингер радиусной части, привальный брус, фанерные днищевые стрингеры, для увеличения площади склеивания, устанавливаются фанерный стрингер радиусной части.

6. Устанавливаются все оставшиеся стрингеры.

Начинается самый «пыльный» этап, снятия малок со стрингеров, шпангоутов, киля, подготовительный этап перед обшивкой корпуса.

7. Теперь можно перейти к обшивке. Сначало обшиваются борта и днище.

8. Самый ответственный этап обшивка радиусной скулы, она делается в два слоя фанеры. Формируется из из узких полос, примерно 150-200 мм, под углом 45 градусов к ДП. И примерно 90 градусов относительно друг друга. Начинается обшивка корпуса примерно с середины длины корпуса.

9. После завершения обшивки корпуса, начинается самый противный, но не менее ответственный этап, шпаклевка и шлифовка корпуса. Если обшивка корпуса выполняется из обычной, не морской или отечественной бакфанеры, то его необходимо оклеить 3- 4 слоями стеклоткани… Также корпус можно сразу окрасить в окончательный вариант.

Первый этап готов! Можно снимать корпус со стапеля и перевернуть! И не забудьте отметить это событие.

Модель яхты

Вариант интерьера с гальюном и камбузом

Оновные материалы для постройки корпуса:

фанера 2.44х1.22 м :

8мм – 14листов

4 мм- 5 листов

5-6 мм- 5листов

14 мм-15 мм – 1лист

18 мм -1 лист

рейка:

22х30 -100м

22х50 – 45 м

30х 50 – 13 м

Взято с http://www.yakutia.ru/

Запись опубликована 18.03.2009 в 10:20 в следующих рубриках: Проекты парусных яхт. Вы можете отслеживать обсуждение записи, используя ленту RSS 2.0. Вы можете оставить комментарий, или трекбек с Вашего сайта.

Комментарии (36) на “Проект лодки «Натали 600″”

- Сергей Says:

28.10.2009 в 01:25

здравствуйте! а не найдется чертежей лучшего качества изображения?

Здравтсвуйте, автор проекта «Натали 600″! (Увы, не нашел вашего имени…)

Спасибо за очень симпатичный проект! Руки чешутся заняться.. )

У меня «пожилая» «Ассолька» 87-го года, подумываю о чем-то новом.

Очень интересны ваши впечатления о ходовых испытаниях и эксплуатации в целом «Натали 600″.

Спасибо заранее!

Кикалов Петр. Саратов.

e-mail: sar3883@yandex.ru

Здравствуйте.Очень хочу построить Вашу лодку.Если это возможно вышлете подробные чертежи.Заранее спасибо

Здравствуйте Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо о.natalukhin73@mail.ru

в сентябре начну строить!

Здравствуйте. меня интересуют два проэкта: скат и натали 600. Первый интересен малой парусностью корпуса и осадкой, второй жильевыми условиями и тоже осадкой.Какой вы могли бы порекомендовать вашим опытом и какая модель проще в постройке? Сергей.

Приветствую автора проекта «Натали-600″. Давно хотел построить своё парусное судно и вот определился с проектом, подскажите, как можно приобрести подробные чертежи «Натали-600″ и даёте ли вы консультации в процессе постройки ваших судов?

С уважением, Алексей

Здравствуйте ув. автор проекта Натали 600. как можно получить чертежи инеобходимую документацию для начала строительства Вашего проекта.

Добрый день! Прошу сообщить, как можно получить подробные чертежи Натали 600.

проект также интересен как и натали 800. куплю документацию,сообщите пож. условия.

С ув. Федор /Одесса

Здравствуйте, автор проекта Натали 600. Как можно получить чертежи и необходимую документацию для начала строительства Вашего проекта.

Таже ситуация с чертежами,хотя бы плазовую табличку Натали600,еще лучше подробные чертежи burunduk@mail.ru

извеняюсь за не точный имейл. Много уважаемый Игорь вышлите пожалуйста более подробные чертежи Натали600. заранее спасибо. если не бесплатно,пойму.

Шашков Дмитрий Крым,Симферополь

burunduk182@mail.ru

Здравствуйте. Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо? Fil-go@yandex.ru

Здравствуйте. Можно попросить Вас подробные чертежи Вашей яхты Заранее спасибо?

maricvlado@yahoo.com

Здравствуйте! Очень бы хотелось подробные чертежи, если можно, заранее спасибо! lynkas@mail.ru

Добрый день. Сегодня узнал, что никогда не смогу водить авто, т.к. болен эпилепсией…

«Что делать. » – спросил я у невролога

«Авто – это не морской транспорт, дерзайте=)))…»

Купить яхту не могу нет средств, а вот построить можно было бы…

Я был бы очень Вам благодарен, если бы Вы выслали на мою почту подробные чертежи(d1991-vasilenko@yandex.ru).

Заранее благодарю Вас…

Здравствуйте! Последнии пять лет думаю о строительсвк яхты. Сейчас развелся с женой хочу заняться этим увлекательным процесом.

Вышлети пожалуста подробные чертежи.

Здравствуйте! Я с детства мечтаю о парусах, как и мой отец. Хочу на 70-летие отца построить своими руками яхту. Если это конечно возможно, вышлите мне пожалуйста чертежи, либо условия их получения. Буду премного благодарен!

Добрый день! Интересный проект! Не возникло ли проблем с регистрацией яхты. Напишите пожалуйста о условиях для получения чертежей для постройки, или если есть такая возможность вышлите. Заранее спасибо. С ув. Вадим. wadi@meta.ua

Здравствуйте, Спасибо за замечательную статью, с помощью Вас я нашел проект, который мне нужен!

Как можно получить более подробные чертежи, чтобы приступить к строительству?

Добрый вечер.

Скажите пожалуйста о условиях получения подробного описания и чертежа проекта Натали-700 очень заинтересовал меня этот проект.

С уважением Андрей

Буду премного благодарен!

Очень заинтересован в пробретении проекта.

Прошу выйти на связь.

Здравствуйте.Очень хочу построить Ваш проект. Вышлите пожалуйста подробные чертежи. Заранее благодарен.

Добрый день. Очень интересный проект. Отец как раз размышляет о постройке подобного судна. Уточните пожалуйста условия получения более подробных чертежей. Заранее благодарен.

Здравствуйте очень сильно заинтересовал Ваш проект «Натали 600″ хотел бы узнать как и при каких условиях можно его получить. Адрес для связи husgwarna@mail.ru

Здравствуйте очень сильно заинтересовал ваш проект «Натали 600″. при каких условиях можно получить подробный проект. адрес для связи husgwarna@mai.ru. Заранее спасибо

Здравствуйте, меня заинтересовал ваш проект «Натали 600» подскажите, как можно приобрести подробные чертежи.

Заранее спасибо.

Здравствуйте, меня интересует ваш проект «Натали 600″ подскажите как можно приобрести подробные чертежи.

СПАСИБО

Добрый день, меня очень интересуют подробные чертежи Вашего проекта Натали 600. Скажите пожалуйста на каких условиях можно получить эти чертежи. Заране благодарен.

Вот ввсылка на сайт Автора данного (и многих других) проекта: http://www.yakutia.ru/

igor/

Хозяину данного сайта: Милейший, а Вас не учили источники указывать? Ну ладно сам не назвался, но авторство воровать – моветон! Тем более для бесплатных проектов!

Радиусный фасад

Радиусный фасад это довольно сложный в изготовлении элемент мебели. Существует огромное количество статей и видео по изготовлению радиусных фасадов в сети, и как водится, способов изготовления радиусных фасадов тоже великое множество. В этой статье я попробую описать несколько наиболее простых способов изготовления радиусных фасадов. Мне не очень часто приходится заниматься подобными работами, но вот подвернулся удачный момент — конструкторы задумали угловые элементы комода сделать радиусными.

Вот для наглядности угловой сегмент комода. Цоколь комода имеет радиусный обклад из массива ореха, фасадная рамка из массива ореха имеет радиус, филенка вкладная тоже будет радиусной, но филенка будет изготавливаться из мдф и фанероваться с двух сторон натуральным шпоном ореха и с лицевой стороны шпоном корня ореха. Резной штапик, фиксирующий филенку в четверти тоже из массива ореха и тоже имеет радиусные элементы. Столешницу комода не станем пока трогать, чтобы уж совсем не запутывать читателя.

Радиусный фасад. Цоколь. Гнутоклей.

Основа комода — цоколь, изготовлен из фанеры. Периметр основы изготовлен из массива ореха, а радиусный сегмент я изготовил методом гнутоклея. Это один из самых простых способов изготовления подобных элементов. Сначала доска распускается (распиливается) на тонкие рейки (ламели). Чем тоньше рейки, тем проще их согнуть в нужный радиус. Как вы можете видеть с торца заготовок, в моем случае этих реек было восемь. Для раскроя на рейки я выбрал довольно широкую и толстую доску. Учитывая что кромка заготовки фрезеруется и имеет профиль, в работе я хотел использовать только «родные ламели» (то есть с одной доски), и в том же порядке, не перемешивая. Так склейка реек будет меньше заметна и перепадов по цвету почти не будет. Гнутоклей в моем случае оказался не совсем простым. Дело в том, что радиус для гнутья оказался очень маленьким. Внутренний радиус 135-140мм для толщины рейки почти в миллиметр это маловато.

Основа комода — цоколь, изготовлен из фанеры. Периметр основы изготовлен из массива ореха, а радиусный сегмент я изготовил методом гнутоклея. Это один из самых простых способов изготовления подобных элементов. Сначала доска распускается (распиливается) на тонкие рейки (ламели). Чем тоньше рейки, тем проще их согнуть в нужный радиус. Как вы можете видеть с торца заготовок, в моем случае этих реек было восемь. Для раскроя на рейки я выбрал довольно широкую и толстую доску. Учитывая что кромка заготовки фрезеруется и имеет профиль, в работе я хотел использовать только «родные ламели» (то есть с одной доски), и в том же порядке, не перемешивая. Так склейка реек будет меньше заметна и перепадов по цвету почти не будет. Гнутоклей в моем случае оказался не совсем простым. Дело в том, что радиус для гнутья оказался очень маленьким. Внутренний радиус 135-140мм для толщины рейки почти в миллиметр это маловато.

Ламели, разумеется, должны быть почти идеальными. Ламели из под пилы под склейку не пойдут — шов склейки ламелей будет заметен. После того, как я распустил заготовку на ламели, их пришлось прогонять в рейсмусовом станке. Толщина ламели в миллиметр для рейсмуса маловата, часть ламелей поломалась, но был очень хороший запас. Прогонять ламели в рейсмусе нужно учитывая косослой. Прогонять так, чтобы ножи рейсмуса не подрывали волокна а резали по волокнам. Я бы посоветовал для подобных работ использовать калибровально-шлифовальный станок, но подобной техникой обладают не все.

Я сделал форму на 5мм примерно меньшего радиуса чем нужно — после снятия с формы заготовка немного отыгрывает обратно, насколько именно трудно сказать, приходится угадывать. Слава богу все согнулось нормально. Заготовку из дуба было бы согнуть значительно сложнее, орех в этом плане значительно удобнее в работе. Отметив последовательность ламелей, точно так, как они были изначально в доске, я нанес клей на одну сторону сразу всех реек валиком и сложив их пакетом, быстро стянул ременной струбциной. Склеивал на пва. Я думаю что выдерживать под струбцинами можно полтора-два часа, но на всякий случай я обычно такие заготовки оставляю на ночь. Заготовка как я и предполагал немного отыграла обратно, но совсем не много. Эту разницу можно устранить абразивом на осцилляционном шпиндельном станке или любой самопальной приточке. Можно просто дожать струбцинами, если заготовка клеится в дальнейшем к какой либо твердой основе, как в моем случае.

Радиусный фасад. Фасадная рамка. Фрезерование массива.

Радиусный фасад можно изготовить еще одним, совсем не сложным способом. Учитывая довольно приличную толщину фасадной рамки — 23 миллиметра, и довольно маленький внутренний радиус — 104 миллиметра, я решил что самым верным способом будет просто отфрезеровать радиус. Одним словом — испугался. )) Я переклеил две доски, толщиной 35-40мм и отторцевал их в бруски. Бруски при этом должны быть абсолютно одинаковые, для удобства в дальнейшей работе.

Радиусный фасад можно изготовить еще одним, совсем не сложным способом. Учитывая довольно приличную толщину фасадной рамки — 23 миллиметра, и довольно маленький внутренний радиус — 104 миллиметра, я решил что самым верным способом будет просто отфрезеровать радиус. Одним словом — испугался. )) Я переклеил две доски, толщиной 35-40мм и отторцевал их в бруски. Бруски при этом должны быть абсолютно одинаковые, для удобства в дальнейшей работе.

Я изготовил совсем не хитрое приспособление с разметкой и фрезеровал в несколько проходов, постепенно увеличивая вылет фрезы. Обратите внимание на то, что вся конструкция установлена на площадке из мдф. Ее можно перенести и зафиксировать на верстаке или столе струбцинами, на удобной высоте. Еще эта площадка из мдф нужна для того, чтобы фиксировать бруски из ореха шурупами с низу, с внешней стороны, в тех местах, где не будет проходить фреза. Заготовка не фрезеруется полностью. Немного массива я оставлял для того, чтобы заготовка оставалась неподвижной на момент фрезерования. Остаток дорезался на ленточной пиле, с небольшим припуском а затем сбивался абразивом.

Изготавливая радиусный фасад подобным способом вы непременно столкнетесь с одним неприятным моментом. Наверное вы уже обратили внимание на то, что стыковка этих двух брусков вылезает и на лицевую и на тыльную сторону фасадной рамки. Это особенно заметно на первых двух фотографиях раздела « Радиусный фасад. Фасадная рамка. Фрезерование массива. » Торцевой стыковки на лицевой стороне фасадной рамки удалось избежать, просто вылезала за пределы размера элемента (ширина фасадной рамки). Тыльную сторону радиусной детали я зафанеровал шпоном. Для того, чтобы не увеличивать толщину детали я предварительно аккуратно уменьшил ее на приточке. Фанеровал разумеется до склейки фасадной рамки.

Особого внимания потребует переклейка рамки радиусного фасада. Я бы даже предположил, что это сложнее чем фрезерование, причем значительно. Я рассчитал необходимые размеры для пазов в основе из мдф, что признаться, получилось не сразу. Сама приспособа не сложная, но ошибиться в размерах тут никак нельзя. Радиусный фасад присаживал и собирал на вставной шип (domino df-500), в работе использовал клей пва. Отдельно отмечу, что поперечный паз в основе из мдф тоже нужен, он позволяет избежать перекоса фасадной рамки при заклейке. После склейки проверил фасад на подготовленном заранее размерном шаблоне.

Особого внимания потребует переклейка рамки радиусного фасада. Я бы даже предположил, что это сложнее чем фрезерование, причем значительно. Я рассчитал необходимые размеры для пазов в основе из мдф, что признаться, получилось не сразу. Сама приспособа не сложная, но ошибиться в размерах тут никак нельзя. Радиусный фасад присаживал и собирал на вставной шип (domino df-500), в работе использовал клей пва. Отдельно отмечу, что поперечный паз в основе из мдф тоже нужен, он позволяет избежать перекоса фасадной рамки при заклейке. После склейки проверил фасад на подготовленном заранее размерном шаблоне.

Конструкция фасада не предполагает ее последующее продольное опиливание — делал в чистовой размер. По высоте рамку немножко подчистил на форматно-раскроечном станке. Не очень то доверяя своим разметкам, я разумеется предпочел провести разведку боем, и установил фасадные рамки на корпус комода без филенок. Петли для подобных фасадов немного не стандартные, но по каталогам подобрать не очень сложно. Четверти на прямых участках радиусного фасада можно немножко подправить в ручную, рубанком.

Конструкция фасада не предполагает ее последующее продольное опиливание — делал в чистовой размер. По высоте рамку немножко подчистил на форматно-раскроечном станке. Не очень то доверяя своим разметкам, я разумеется предпочел провести разведку боем, и установил фасадные рамки на корпус комода без филенок. Петли для подобных фасадов немного не стандартные, но по каталогам подобрать не очень сложно. Четверти на прямых участках радиусного фасада можно немножко подправить в ручную, рубанком.

Радиусный фасад. Филенка. Гнутье тамбурат.

Признаться, надеюсь что добрый читатель простит мне мое невежество, но как вернее назвать этот раздел я не придумал. Филенку я решил изготовить из мдф. Точнее из двух кусков тонкого, плитного материала, напоминающего мдф. Может это был картон, точно не знаю. Толщина материала 1,5мм и в нужный радиус, а именно в радиус 104мм он все равно гнуться не собирался. Пришлось немного размачивать. Но лучше по порядку.

Признаться, надеюсь что добрый читатель простит мне мое невежество, но как вернее назвать этот раздел я не придумал. Филенку я решил изготовить из мдф. Точнее из двух кусков тонкого, плитного материала, напоминающего мдф. Может это был картон, точно не знаю. Толщина материала 1,5мм и в нужный радиус, а именно в радиус 104мм он все равно гнуться не собирался. Пришлось немного размачивать. Но лучше по порядку.

Из листа мдф 6мм я напилил полос 6х6мм. И выложил из них щит, без переклейки, просто плотно сжав их вместе. Полученный щит с одной стороны основательно заклеил простым прозрачным скотчем. Перед наклейкой скотча пыль лучше убрать пневматикой (обдув). Перевернув щит скотчем вниз я аккуратно убрал каждую вторую рейку, получив таким образом редкие рейки переклеенные скотчем с одной стороны. Полученную заготовку я наклеил на картон 1,5мм. Можно клеить пригрузом, но я перестраховался и обжал переклей между двумя кусками мдф.

Для дальнейшей работы мне пришлось делать форму. Это не хитрое довольно приспособление. Для этих филенок я сделал 4 квадрата из мдф 16мм, затем срезал в нужный радиус. С тыльной стороны прикрутил две полосы мдф, а по стороне с радиусом выгнул сейбу (специальная фанера, часто используется для гнутья). Я немного ошибся с радиусом, совсем забыв, что филенку в дальнейшем мне придется фанеровать шпоном. Я не учел толщину линолеума, а она довольно приличная. Ну я сейчас снова немного забегаю вперед.

Для дальнейшей работы мне пришлось делать форму. Это не хитрое довольно приспособление. Для этих филенок я сделал 4 квадрата из мдф 16мм, затем срезал в нужный радиус. С тыльной стороны прикрутил две полосы мдф, а по стороне с радиусом выгнул сейбу (специальная фанера, часто используется для гнутья). Я немного ошибся с радиусом, совсем забыв, что филенку в дальнейшем мне придется фанеровать шпоном. Я не учел толщину линолеума, а она довольно приличная. Ну я сейчас снова немного забегаю вперед.

Как я уже упоминал, мой картон 1,5мм (или мдф) и не думал гнуться в нужный мне радиус. Пришлось его размачивать. Делается это кистью, в несколько проходов, постепенно сгибая заготовку и оставляя не на долго в согнутом состоянии. За 2-3 прохода заготовки согнулись без всякого риска. Уже согнутые заготовки я основательно промазал клеем и поместил на форму и задавил ременными струбцинами. У меня всего две такие струбцины, по этому я усилил давление простым прозрачным скотчем, с натяжкой. Второй кусок сейбы (с внешней стороны переклея) понадобился для равномерного распределения давления по всей плоскости филенки радиусного фасада. Обратите внимание на палки, по краям переклея, продольно под ремнями. Они тоже нужны. Для того, чтобы заготовка нормально прижалась к форме. Эти палки, можно заранее приклеить к внешней сейбе, для удобства в работе.

Заготовки проверил на разметке и на всякий случай примерил к готовым фасадным рамкам. Филенки получились идеальными. Если бы не тот мой промах с учетом линолеума в дальнейшем фанеровании, то все было бы совсем круто.

Заготовки проверил на разметке и на всякий случай примерил к готовым фасадным рамкам. Филенки получились идеальными. Если бы не тот мой промах с учетом линолеума в дальнейшем фанеровании, то все было бы совсем круто.

Если вы делаете свой радиусный фасад таким способом, то вы должны знать, что у этого метода есть свои достоинства и недостатки. К достоинствам я бы отнес то, что после переклейки и полного высыхания фасад никак не меняется. Если вы согнули заготовку, размочив ее, и поместили в форму уже согнутой, то что с ней не делай — она уже никуда не денется, и останется в радиусе. Из недостатков — кромка имеющая отверстия не позволяет изготовить именно радиусный фасад, так можно сделать любую «запертую» форму. То есть элементы, которые в дальнейшем будут иметь обклад по периметру. Можно, конечно замазать дырявую кромку автомобильной шпаклевкой, но по моему тогда это будет хрень собачья а не мебель.

Опиливал филенки кое как, на глазок. На форматно-раскроечном станке. Тут тоже рука набитая понадобится. Результат сложно предсказать, можно и ошибиться. По этому совсем не зазорно изготовить в прок пару филенок и просто выбросить лишние заготовки если они не понадобятся.

Радиусный фасад. Фанерование филенки.

Когда я наконец решил фанеровать шпоном внутреннюю сторону филенки радиусного фасада, всплыл тот самый мой промах, о котором я упоминал ранее. Моя форма была изготовлена без учета толщины линолеума. Новую форму делать не хотелось — все таки время… Я использовал ту же форму, набив линолеум сверху. Плюс примерно 2,5-3мм к нужному радиусу. Филенка в итоге все равно прижалась к фасадной рамке, хотя немного форму потеряла. Так что не повторяйте ошибок))

Шпон так клеится очень хорошо. С линолеумом продавливается без чижей. Вся залейка фактически полностью повторяет предыдущую. Нанести клей валиком, особо не мешкая поместить в форму, обжать ременными струбцинами. Лучше использовать широкий шпон, без сращивания, но если широкого нет — большой беды не будет.

Фанерование внешней стороны филенки потребовало немного больше аккуратности. Это из за натурального шпона корня ореха. Он довольно хрупкий. Но в остальном все делал точно так же, как и при фанеровании внутренней стороны. Только на этот раз мне понадобился линолеум еще и с внешней стороны. Шпон перед фанерованием разумеется должен быть немного больше заготовок. Излишки шпона (свесы), «сбил» напильником, всколзь.

Более подробно тема облицовки изделий палубой или тонким шпоном раскрыта в статье — «Фанерование (работа со шпоном)» .

Радиусный фасад. Заусовка и сборка резного штапика.

Для удобства в дальнейшей работе я вклеил филенку в фасадную рамку на мертво. Обычно я не вклеиваю филенки, но эти филенки не из массива, и я подумал что большой беды не будет. Штапик для фасадов изготавливался на станке чпу. Для подобных изделий в нашей конторе обычно черновую (грубую) форму резьбы делает станок, затем я собираю штапик на фасадной рамке и резчик в ручную дорезает мелкие элементы резьбы.

Для подгонки прямого штапика к радиусной основе я сделал не хитрое приспособление. По сути, это зажим, фиксирующий штапик, тыльной стороной вверх. Моя торцовка имеет плавную регулировку глубины пропила. Радиус пильного диска неплохо подходил к внешнему радиусу филенки. По этому для получения вогнутой плоскости на прямых сегментах штапика я решил использовать торцовочную пилу.

Постепенно погружая диск, я протягивал заготовки под ним, точно так же, как это обычно делают при изготовлении галтели на круглопильном станке. Операция довольно травмоопасна, но это определенно самый быстрый способ получить нужную форму заготовки, особенно если заготовок совсем не много. В ручную сбил риски от диска торцовочной пилы абразивом. Я оставил на потом совсем уж тщательную подгонку, все равно после заусовки штапика и выборки четверти, долгой подгонки в ручную не избежать.

Заусовка и подгонка штапика к радиусному фасаду оказалась довольно сложной темой. Четверть на прямых сегментах выбирал фрезой для четвертей и подчищал рубанком в ручную. На радиусных сегментах штапика — той же фрезой, только с упором. Нужного по диаметру подшипника, как обычно не оказалось под рукой.

Заусовка и подгонка штапика к радиусному фасаду оказалась довольно сложной темой. Четверть на прямых сегментах выбирал фрезой для четвертей и подчищал рубанком в ручную. На радиусных сегментах штапика — той же фрезой, только с упором. Нужного по диаметру подшипника, как обычно не оказалось под рукой.

Усовал штапик на торцовочной пиле, сначала прямые сегменты, затем, уже по разметке — радиусные. Усовал не торопясь. Я штапик резной довольно долго ждал, запороть его был бы совсем не вариант. В целом сошелся довольно сносно, разумеется штапик в дальнейшем дорезался в ручную резчиком. Изначально Станок чпу радиусные сегменты сделал чуть толще прямых и в общем, повозиться пришлось.

Склеил штапик по заусовке, плотно прижал к филенкам и оставил высыхать. Затем вытащил склеенный штапик, аккуратно раззенковал и стянул маленькими шурупами на местах сопряжения. Штапик дорезался в таком, уже склеенном виде. Определенно, подгонка штапика во всех этих работах далась мне тяжелее всего.

Штапик в фасады вклеивался уже после малярки. К сожалению это особенность почти всех мастерских такого как у нас типа. Малярам удобнее так работать. Я ничего в принципе против не имею, хотя мне конечно же удобнее было бы отдавать в малярку уже полностью собранный фасад. Ну, так или иначе фасады получились славно.

Ну на этом я пожалуй закончу свою статейку. Надеюсь вы узнали что то для себя новое, статья оказалась полезной и теперь можно смело попробовать изготовить свой радиусный фасад.

Постройка корпуса с радиусной скулой из фанеры

Постройка корпуса с диагональной обшивкой

Постройка корпусов яхт с диагональной обшивкой с применением формовки на клею – самый современный и рациональный метод постройки деревянных яхт. Корпуса получаются легкими, высокопрочными и долговечными.

При этом методе постройки, пригодном для профессионального судостроения, поверх деревянных шаблонов укладывают продольные рейки стрингеров, которые образуют основание для планок обшивки. Планки, вырезанные из морской фанфы и сплошной древесины, приклеенные по диагонали к стрингерам в три слоя, составляют прочную и жесткую оболочку корпуса (рис. 75). Лекала-шпангоуты, собранные на гвоздях из хорошо высушенной на воздухе древесины ели или других незначительно деформирующихся при изменении влажности пород, служат исходной оснасткой для постройки. Их собирают из имеющихся в наличии досок по вычерченным на плазе контурам теоретических шпангоутов. Если лекала должны служить для постройки более чем одного-двух корпусов, рекомендуется для соединения их частей использовать наряду с гвоздями и клей. При изготовлении лекал от обводов теоретических шпангоутов надо вычесть толщину наружной обшивки и толщину стрингеров.

Лекала кроме накладок в местах стыков надо обеспечить необходимыми креплениями для установки на стапеле в положении килем вверх (рис. 76).

Рис. 75. "Мидель-шпангоут" яхты "Дести-С" длиной 9,20 м с наружной обшивкой из трех слоев судостроительной фанеры толщиной по 5 мм.

Стапель может состоять из двух солидных хорошо высушенных балок из ели, которые располагаются параллельно и в зависимости от размеров судна отстоят друг от друга на 1-2 м. В строительном помещении без пола можно врыть в землю столбы и на них укрепить балки стапеля. Если имеется надежное основание – пол, надо предусмотреть надежное закрепление этих балок.

Установка лекал шпангоутов на стапеле производится согласно предварительной разметке их положения по струне, натянутой вдоль ДП, строго перпендикулярно к ДП и на точных расстояниях один от другого. Линия ДП, прочерченная на лекалах, позволяет устанавливать по натянутой струне шпангоут за шпангоутом на стапель и закреплять их соответствующими брусками и гвоздями.

С помощью отвеса и уровня лекала выравнивают по вертикали и горизонтали. Первым устанавливают строго вертикально лекало среднего шпангоута и диагональными распорками раскрепляют его к балкам стапеля. Все другие шпангоуты можно удерживать на расстоянии с помощью вспомогательной рейки, прибиваемой к обоим бортам лекала после его выравнивания.

Рис. 76. Стапель-кондуктор для постройки корпуса с диагональной обшивкой.

Если с помощью такой оснастки предполагают строить и другие корпуса, целесобразно сделать подпорки под каждый шпангоут диагонально к стапелю. Надо, однако, оставить столько места, чтобы можно было позже для снятия корпуса освободить снизу шурупы, соединяющие стрингеры с лекалами шпангоутов.

Киль и штевни изготовляют обычно ламинированной конструкции. Например, для яхты длиной 9,20 м киль является одной деталью, склеенной из прямых реек толщиной 20 мм с промежуточным слоем из фанеры. Только кормовой футокс (ахтерштевень) и форштевень склеивают, изгибая рейки на простых шаблонах, размеры которых снимают с теоретического чертежа. Первыми устанавливают на стапеле кормовой футокс и форштевень в соответствующие вырезы в лекалах и брусками или короткими угольниками крепят на месте. После этого склеивают заготовленную заранее балку киля с форштевнем и кормовым футоксом.

Продольные связи и палубные стрингеры укрепляют на шпангоутах с помощью брусков и коротких угольников изнутри так, чтобы после изготовления корпуса их можно было легко снять. К форштевню продольные связи и привальные брусья крепят на врезке, на клею и на шурупах. Если имеется транец, его изготовляют сразу и устанавливают на стапель так, чтобы продольные связи и палубные стрингеры можно было закрепить и на транце.

При продуманном конструировании продольные связи рассчитывают в сечении так, что их можно гнуть без большого давления по лекалам. Только палубные стрингеры (привальные брусья) вследствие значительной ширины чаще всего склеивают из двух или трех реек по толщине.

Обшивку можно начинать после обработки продольных связей под малку. Хотя теоретически такой обработки не требуется, но из-за возможного скручивания реек продольных связей это нередко делать необходимо.

Диагональная обшивка бывает двух видов. В первом случае полосы, вырезанные из морской фанеры, наклеивают в три слоя в одном и том же диагональном направлении, сдвигая каждый раз на половину их ширины. Во втором случае используют три слоя полос, нарезанных из сплошной древесины, которые накладывают перекрестно-диагонально (перпендикулярно друг к другу) и склеивают. Обшивку такого типа применяют чаще всего для яхт длиной более 10 м, поскольку при этом способе достигается экономия материала. Наружный слой обшивки в большинстве случаев выполняют в виде продольных полос для придания видимости традиционной обшивки из досок. Целесообразность применения досок из сплошной древесины зависит от того, насколько тонкими их можно вырезать. Если доски после этого приходится строгать на значительную величину, то при тех же затратах лучше применять морскую фанеру. Однако если на верфи имеется высокооборотный рейсмусный станок, который режет полосы шириной 120 мм так, что их поверхность не нуждается в дополнительной строжке, то дешевле применять сплошную древесину. Любители, считающие метод диагональной обшивки оптимальным, применяют чаще всего полосы фанеры, причем три слоя таких полос склеивают встык в одном диагональном направлении.

Последовательность процесса диагональной обшивки такая:

1. В первом слое каждую полосу фанеры склеивают только с продольными связями и встык с лежащей рядом полосой. Запрессовка осуществляется с помощью скоб из нержавеющей стали, которые глубоко забивают и оставляют в полосах.

2. Второй слой полос фанеры крепят такими же скобами в районе стрингеров, пробивая через первый слой. Скобы тоже оставляют. Для гарантии достаточного давления запрессовки на стыки кромок полос второго слоя укладывают дополнительные полосы фанеры и через них забивают скобы. После склеивания эти скобы вместе с дополнительными полосами снимают с обшивки.

Прежде чем наклеивать второй слой на первый, стыки слегка зачищают обычно с помощью маленького торцового рубанка. Плавность обвода контролируют, прикладывая к корпусу продольную гибкую рейку.

3. Скобы забивают с помощью пневматического пистолета, сжатый воздух поступает из нормального баллона через дроссельный клапан, редуцирующий давление до 6-8 кгс/см2. Таким образом, нажав пальцем на кнопку, забивают в дерево проволочные скобы длиной 15-30 мм. Регулированием давления воздуха можно добиться того, что спинки скоб будут или на одном уровне с поверхностью дерева или утоплены в нее на 1 мм. После удаления скоб остаются такие крошечные отверстия, что они не портят вида лакированной наружной обшивки (рис. 77).

4. Подгонку отдельных полос фанеры можно производить рубанком. Но даже любители часто используют маленькие ручные электрические фрезы с диаметром фрезы около 10 мм. Полосу, которую нужно подогнать, прикрепляют на расстоянии 4-8 мм от кромки уже поставленной полосы тремя гвоздями так, чтобы она плотно прилегала к нижнему слою. Затем, установив в зазор между кромками фрезу, ведут ее сверху вниз, наблюдая за тем, чтобы упор фрезы плотно прилегал к кромке ранее поставленной полосы.

Рис. 77. Диагональная обшивка из полос фанеры на стапель-кондукторе.

5. Клей лучше всего наносить зубчатым пластмассовым шпателем. В пластмассовом сосуде приготовляют столько клея, сколько необходимо для склеивания одной полосы.

6. Спинки скоб, которыми крепят третий слой фанеры, утапливают примерно на 1 мм. Это позволяет выполнять чистовую обработку наружного слоя обшивки, начиная с прострожки торцовым рубанком. Если продольный наружный слой предполагается лакировать, скобы из полос осторожно удаляют. Остающиеся крошечные отверстия постепенно забухают или заполняются наполнителем и естественным лаком.

Транец или изготовляют заранее и обшивают вместе с корпусом как часть наружной обшивки, или подгоняют в уже готовую обшивку. Второй путь более трудоемкий, но позволяет избежать неточностей, которые возможны при развертке и изготовлении транца. Вместо транцевого шпангоута для этого случая надо подгонять вставки из брусков между стрингерами, чтобы для транца была обеспечена достаточная площадь склеивания. В крайнем случае транец надо перекрывать третьим слоем наружной обшивки, так как к нему приложены относительно большие силы от ахтерштага.

Готовый корпус снимают с шаблонов шпангоутов с помощью талей, закрепленных на транце и форштевне, после того как все соединения между системой шаблонов и оболочкой корпуса освобождены. Если речь идет о серийной постройке, то сооружение из шаблонов шпангоутов оставляют и используют для постройки следующих корпусов. Для этого случая целесообразно иметь шаблоны более жесткой и прочной конструкции, чем при одиночной постройке судна.

После снятия корпуса с шаблонов его зачищают в положении килем вверх, так как это требует намного меньше усилий, чем работа фуганком, циклей и пробкой в потолочном положении – над головой. Затем готовый корпус раскантовывают в нормальное положение, устанавливают настил палубы и выполняют последующую сборку.

Для самостоятельной постройки диагональный метод обшивки играет важную роль. Применяя этот метод, можно построить высококачественную яхту с относительно немногочисленными приспособлениями и оборудованием и несмотря на это профессионального качества. Особое преимущество многие видят в чистой работе и возможности в любое свободное время подогнать и наклеить несколько полос фанеры без посторонней помощи.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

{RANDOM_PARAGRAPH=401-800}

{RANDOM_SECTION=500-3000}