Ремонт катеров и яхт – ХимСнаб Композит

Все владельцы стеклопластиковых лодок, яхт, катамаранов рано или поздно сталкиваются с проблемой повреждения стеклопластика. Конечно, сроки служения плавательного средства зависят прежде всего от производителя: насколько точно он соблюдал технологию производства, насколько качественные материалы он использовал в работе, и, конечно, насколько внимательны и дисциплинированы были его работники. Но, к сожалению, процесс разрушения стеклопластика – это неизбежный процесс, и на сегодняшний день избежать этого невозможно. Но можно предупредить такие неприятные явления, как осмос и гидролиз вам по силам.

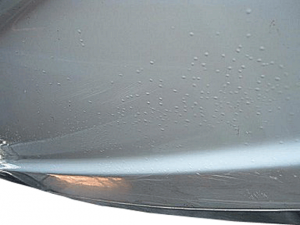

Участки вздувшегося пузырями стеклопластика на днище лодки свидетельствуют о том, что имеет место явление, известное как гидролиз стеклопластика. Известный всем осмос – это следствие гидролиза. То есть, вздувшийся гелькоут на корпусе судно – это признак начинающегося, или уже вовсю развивающегося процесса разрушения стеклопластика!

В чем же суть этого неприятного процесса?

Вода проникает сквозь гелькоут как в виде паров, так и в виде жидкости. Это у нее получается очень хорошо благодаря малому размеру молекулы Н2О. Гелькоут при постоянном контакте с водой является довольно слабой преградой для ее проникновения. Этому еще более помогает стекловолокно, действуя как капилляры и транспортируя воду вглубь ламината. Находясь в близком контакте со смолой в гелькоуте и ламинате, вода образует своего рода химический раствор с тем, что принято называть водорастворимыми веществами , содержащимися в смоле. В той или иной степени они присутствуют в любой отвержденной полиэфирной смоле. Все эти вещества обладают свойством сильно притягивать молекулы воды (гигроскопичны) и немедленно реагируют с водой, фильтруемой гелькоутом, образуя кислотный раствор. Затем этот едкий раствор, являющийся продуктом гидролиза, начинает медленную атаку на окружающий его пластик. Пластик в свою очередь разрушается на составляющие – фталевые кислоты, гликоли и т.д., которые опять же растворимы водой и обеспечивают процесс дополнительным материалом. Процесс, таким образом, поддерживает сам себя до тех пор, пока обеспечивается приток воды. Со временем он все глубже и глубже проникает внутрь стеклопластика. Сам процесс именуется гидролизом , а суть его в том , что из стеклопластика при этом вымывается смола.

Так почему же эти пузыри вместе с гидролизом представляют собой такую проблему? Сами они влияют на скорость и помимо всего прочего портят внешний вид. Они медленно расслаивают стеклопластик и при достаточном их количестве могут нарушить механическую целостность ламината. Однако гораздо важнее тут разрушительное влияние гидролиза на смолу. Этот процесс размягчает и ослабляет смолу, вымывая ее из стеклопластика и тем самым снижая его жесткость. Со снижением жесткости возрастает степень гибкости, испытываемой отдельными участками днища. А с ростом гибкости возрастает риск усталостных деформаций. Большинство корпусов яхт имеют коэффициент запаса прочности от 2-4 до единицы, тем самым сохраняя достаточный запас при ухудшении его свойств. Однако разброс этих коэффициентов достаточно велик и кроме того в целях улучшения ходовых характеристик они всегда находятся под угрозой снижения. Если корпус имеет сэндвичевую конструкцию, механические разрушения наступают довольно скоро. Насыщение влагой заполнителя, носящее обширный характер, представляет собой ремонтонепригодный случай, во всяком случае за разумные деньги. Тут еще стоит заметить , что одно только присутствие влаги в стеклопластике , даже при отсутствии в нем процессов гидролиза , значительно снижает его сопротивляемость усталостным деформациям.

При мелких царапинах на гелькоутном покрытии

При царапинах достаточно использования наждачной бумаги высокой зернистости и полирующего состава с поролоновой или меховой насадкой.

• Абразивная полировальная паста Oskar’s M-50

Ремонт гелькоутного покрытия

1) С помощью дремеля просверлите место возникновения трещины;

2) Ограничьте место работ липкой лентой и обезжирьте поверхность;

3) Нанесите немного отвержденного гелькоута в углубление;

4) Дождитесь сутки после нанесения гелькоута и зашлифуйте бумагой зернистостью 180P;

5) Уберите липкую ленту и зашлифуйте бумагой зернистостью 600P;

6) Отполируйте полировальной пастой и диском с поролоновой насадкой.

При устранении паутинки на гелькоуте данный способ ремонта аналогичен.

• Паста без наполнения для ремонта повреждений Crestafix 90-78

• Универсальная полировальная паста Oskar’s M-100

Ремонт конструкционного слоя, барьерного слоя и гелькоутного покрытия.

1) Приготовьте клише из ровинговой ткани, из которых первый повторяет контур отверстия, а все остальные увеличиваются в размере на 1 см в диаметре. Количество слоёв повторяет толщину конструкционного ламината;

2) Клише накладываются и пропитываются конструкционной смолой 2446PALV ;

3) Завершающий слой должен быть из винилэфирной смолы, иначе проблема может повториться;

4) Произведите шлифовки поверхности;

5) Поверхность может быть окрашена гелькоутом с добавкой парафин в стироле, после чего повторяются этапы шлифовки гелькоутного покрытия с зернистостью наждачной бумаги от 240 до 800.

При пробитии барьерного слоя и повреждении конструкционного слоя 2-4 мм.

Во избежание осмотических процессов требуется последовательно накладывать требуемые конструкционные слои, пасту для ремонта повреждений, винилэфирный слой и финишный гелькоут.

Ремонт конструкционного слоя:

• Ровинговая ткань ;

–300-360 гр/м2 дают толщину 0.5мм

–500-560 гр/м2 дают толщину 1-1.2мм

–700-720 гр/м2 дают толщину 1.2-1.4мм

• Водостойкая смола 200TP TICOP LGT SV LSE ORTHO ;

Ремонт гелькоутного покрытия:

• Паста без наполнения для ремонта повреждений Crestafix 90-78

• Универсальная полировальная паста O skar’s M-100

Ремонт сквозного отверстия

Шлифовка с дисками зернистостью P-80 до 240 обеспечит прочное механическое сцепление между будущей заплаткой и ламинатом.

Обезжиривание поверхности

Подготовка клише

По месту отверстия из ровинговой стеклоткани плотностью 300 гм2 вырезается несколько клише. Первое клише повторяет очертания формы. Второе повторяет изгибы первого – с отступом в 2 см, третье – больше второго на 2 см.

Пропитка заплатки

Пропитка заплатки производится с использованием водостойких смол. Смола 200TP TICOP LGT SV LSE используется для создания конструкционного слоя, заполняющего отверстие. Её цель в данном случае, обеспечить толщину стеклопластикового ламината, идентичную толщине конструкционного слоя катера. Заплатка ламинируется на предварительно подготовленной поверхности, начиная с того клише из ровинговой ткани, которое будет заполнять отверстие, до самого широкого, третьего клише, с отступом 4 см от отверстия.

Прикладывание заплатки

Клише прикладывается к отверстию. И, осторожно, ударами кистью вдоль области второго и третьего клише растягивает стекломат, как бы натягивая его по границе.

Заплатка даст небольшое проседание, которое компенсируется стеклонаполненной соединительной пастой , обеспечивающей ровную поверхность.

Укладывание барьерного слоя

В случае небольших повреждений соединительная паста удобна для устранения мелких дефектов и цапарин. В случае серьезных повреждений – стеклонаполненная паста Crestafix 90-80 .

Мелкие дефекты требуется заделать с использованием легковесной стеклопластиковой пасты Crestafix 90-70.

В случае сквозного отверстия требуется дополнительно закрыть ламинат слоем порошкового стекломата со смолой VE 679PA либо локально, либо полностью. Её цель в данном случае, защитить конструкционный ламинат от осмотических процессов. VE 679PA создать надёжный барьерный слой, препятствуя образованию пузырей на внешнем декоративном слое.

МАСТЕРФОРУМ.КОМПОЗИТЫ.РФ

Правила форума

ЗДЕСЬ ОБСУЖДАЕМ ВОПРОСЫ:

– Химические и физические свойства полиэфиров и эпоксидов – Разновидности и предназначения материалов – Особенности работы с ними – Причины, виды брака, и как его избежать?

Образование пузырей в стеклопластике ⁂

Мастер смол » 09 июн 2017, 09:51

Привет всем!

Ребят, очень нужен совет и взгляд со стороны( Как думаете отчего и почему могут образовываться вот такие пузыри? Объясню всю суть…

Катается стеклопластиковый декоративный элемент из 2х слоев мата 450ого и смолы наполненной. Лежит на складе в темном помещении все ок. Вешается эта деталь на объект и как только пригревает и температура воздуха повышается начинается адддддд… Вылезают пузыри маленькие (с монету), большие (с ладонь), где мало, где оч много. Снимают, ремонтируют, вешают и спустя некоторое время на этой же детали опять выходят пузыри только в других местах. Работают в холодные месяца все нормально, приходит весна весь объект в пузырях((( А в летнее время детали не успевают и до объекта-то доехать, машину разворачивают и обратно на ремонт. Пузыри могут быть не только поверхностные (гелькоутные), но и внутренние, то есть между слоями мата и выпирать куда ему вздумается — с лицевой или изнаночной стороны. Может у кого были аналогичные проблемы, подскажите, как ушли((( Руки опускаются(

Re: Образование пузырей в стеклопластике

Dom » 09 июн 2017, 10:17

Какая смола и чем наполнена? Это гелькоут на поверхности? по фото не очень понятно. Думаю, дело в наполнителе, но лучше опишите весь техпроцесс для полного понимания.

Re: Образование пузырей в стеклопластике

Мастер смол » 09 июн 2017, 11:44

Cмола полиэфирка, наполнена гидроксидом алюминия, бромом и сурьмой для трудногорючих свойств. Гелькоут тоже присутствует. Тех. процесс: на матрицу с воском, наносится гелькоту, ждем до отлипа, затем пропитываем при помощи кисти первый слой мата смолой, потом второй. Прикатываем валиком и оставляем на ночь. Утром снимаем детали с матрицы и все по-новой: воск-гель-смола. Пока на складе детали там день-два все ок, как только вешаются на объект и немного пригревает , вылезают пузыри. Если это связано с наполнителем, то что может в нем провоцировать такое вздутие?? Чистую смолу не вздувает. Проверяли.

Re: Образование пузырей в стеклопластике

Dom » 09 июн 2017, 12:44

Странный набор наполнителей. Я бы попробовал каждым по отдельности наполнить и посмотреть, какой из них дает такой эффект. А лучше, если не владеете технологией, покупать готовую трудногорючку.

Re: Образование пузырей в стеклопластике

Иван Ершов » 09 июн 2017, 12:49

Сырой стекломат,сырой наполнитель какой либо, и Еще на фото плохо, но видно что в вскрытом пузыре стекломат рыхлый,сухой какой то.

Либо не допропитка стекла,плохая пропитка,либо сырость материала,наполнителя.

Иван Ершов НЕТЛЕННЫЙ

Сообщений: 196 Зарегистрирован: 12 окт 2016, 09:33 Откуда: Обнинск,Россия Благодарил (а): 101 раз. Поблагодарили: 54 раз.

Re: Образование пузырей в стеклопластике

Hrisanf » 09 июн 2017, 13:04

Наиболее частой причиной образования пузырей является :

– капли отвердителя попадают на гелькоут

– первый слой мата плохо насыщен смолой и остаются воздушные каверны или просто сухое волокно

– материал загрязнён водой или растворителем

– малая толщина гелькоута или не соответствие его для ламината .

Пункты даны от наиболее вероятного к наименее вероятному .

Re: Образование пузырей в стеклопластике

Мастер смол » 09 июн 2017, 13:13

Мы и покупаем готовую трудногорючку. Думали, что влага в наполнителе. Они просушили его – не помогло. Пузыри появляются именно при повышении температуры воздуха на улице. Думали сначала от солнца, но и тени такая же песня.

Re: Образование пузырей в стеклопластике

Иван Ершов » 09 июн 2017, 13:40

Напольнитель вы называете стекловолокно?

А смола там вода не может быть а вообще с потолка ничего не капает?

Мистики не бывает такого, все было хорошо и на те вам ..

А те изделия которые вы делали в холодное время, они и сейчас без проблем?

Тонкий слой геля,не достаточно просыхает гель а так-же недостаточно просыхает ламинат,хреновый гель.

Иван Ершов НЕТЛЕННЫЙ

Сообщений: 196 Зарегистрирован: 12 окт 2016, 09:33 Откуда: Обнинск,Россия Благодарил (а): 101 раз. Поблагодарили: 54 раз.

Re: Образование пузырей в стеклопластике

Dom » 09 июн 2017, 14:01

т.е. вы покупаете трудногорючую смолу и еще наполняете ее сами? Или как? Какая марка смолы, гелькоута? Хотя, дело не в гелькоуте, если у вас в стекломате пузыри образуются. Стекломат не сырой? Ошибок, описаных Hrisanfом нет? В смолу и на стекломатериал не попадает вода или ацетон, к примеру?

Так газовать может вода, ацетон, капли пероксида или что-то в наполнителе.

Re: Образование пузырей в стеклопластике

Иван Ершов » 09 июн 2017, 14:13

Да это не материал газует, а гель свободный от стекла поднимается а вот почему он местами свободный,скорее всего от сушняка или от влаги.

Ребята подключайтесь к теме!

Автор давайте фото чтоли больше и покачественней , с обратной стороны тоже.

Иван Ершов НЕТЛЕННЫЙ

Сообщений: 196 Зарегистрирован: 12 окт 2016, 09:33 Откуда: Обнинск,Россия Благодарил (а): 101 раз. Поблагодарили: 54 раз.

Re: Образование пузырей в стеклопластике

Мастер смол » 09 июн 2017, 14:50

НЕ, с потолка точно ничего не льется. Ну вода имею в виду. Про это т все в курсе, что ни в коем случае нельзя допускать попадания влаги.

Повторюсь сама смола работает, без стекломата, если делать отливку, встает как положено, не дует. Вздувается только в детали при повышении температуры воздуха. Детали на объекте могут вздуться весной, а вешали их осенью, то есть через большой промежуток времени. При условии что постотверждение конечное давно прошло. Сами ничем не наполняем, покупаем готовую трудногорючую смолу. Гелькоут так же сам по себе работает, то есть время отверждения и постотверждения в норме. Причем если пузырь гелькоутный, то тут все понятно. Местами пересушка его произошла из=за плохого перемешивания гель+отвердитель. Когда смотришь на деталь можно подумать что это гелькоутные пузыри, НОо если их ковырнуть, видно что это пузырь между слоями мата, выперло наружу. Причем производители кстати тоже думали на влажность в наполнителе. Просушка его не помогла. Потом в смолу взяли и дали воды сверху и пластик накатали, и бросили на солнце отверждаться еле живого, как тряпочка был мягкий еще. Не поверите. Хоть бы один пузырь вышел. Ни одного. ПЫС. ПЫС: Фото сделаю еще, выставлю обязательно.

Re: Образование пузырей в стеклопластике

Витос » 09 июн 2017, 15:06

Если ни воды, и достаточная пропитка смолой и тд и тп, то советую поменять производителя. Как трудногорючая смола при повышении может пучиться!!

По фото впечатление только что вода, масло-влагоотделитель есть? при надувании геля? Или не пропитка мата. А куда изделие вешается, если не секрет!?

Гидролиз стеклопластика и пузырение гелькоата

Здесь выложенна литература используемая нами в ремонте яхты. Учитывая, что многие труды имеют достаточно большой объем, на страничке приведены названия книг и первые несколько строк текста, при нажатии на ссылку подробнее Ваш обозреватель поставит Вас перед выбором открыть документ, используя программу, или сохранить его на компьютере. Для медленных линий приводится объем документа.

Правила и технические нормы классификации яхт и малых судов.Правила и технические нормы классификации яхт и малых судов Ллойд. (2,39Мб) Подробнее

Руководство для постройки и классификации Морских Гоночных Яхт 1981. Руководство для постройки и классификации Морских Гоночных Яхт 1981, Американское Бюро Судоходства, зарегистрированное актом законодательного органа штата Нью-Йорк в 1862 г. Это Руководство было разработано Международной технической комиссией (1978-1979 и 1979-1980 гг.) Совета по морским гонкам и Американского бюро судоходства. Приведенные стандарты прочности были получены с использованием различных существующих стандартов, установленных на основе опыта удовлетворительной эксплуатации»

(468Кб) Подробнее

Большой ремонт .Однажды вы проваливаетесь сквозь палубу своей любимой лодки. Может быть, пора сделать ремонт? (128Кб) Подробнее

Вопросы и ответы .В чем разница между водостойкой строительной фанерой, которая есть в магазинах, и морской фанерой, которая указана в списках материалов? (124Кб) Подробнее

Гидролиз стеклопластика и пузырение гелькоата.Пузырение гелькоата и , что гораздо более важно – разрушительное влияние воды на стеклопластик стало всем известным явлением . За последние двадцать лет мы у себя на верфи видели тысячи пораженных этим явлением лодок и не проходит и недели , чтобы не привезли еще одну . За долгие годы мы накопили обширный опыт в диагностике и ремонте проблем такого характера . Чтобы вам стала более понятной суть этого сложного явления и последующего ремонта , мы и решили опубликовать эту статью.

(244Кб) Подробнее

Опыт работы с эпоксидными смолами.Из моего опыта работы с эпоксидными смолами Автор : Дэйв Карнелл Оригинал : Epoxy Know How взят с Dave Carnell’s Boatbuilding Page Перевод С.Б. Краткие сведения об эпоксидных смолах. Данный материал представляет собой “выжимки” из моего 30-летнего опыта работы с эпоксидными смолами, за которые моя квалификация значительно возросла. Я начал применять эпоксидную смолу в судостроительных целях еще в 60-х. Это случилось еще до того , как появились Gougeon Brothers с их смолой West Systems.

(128Кб) Подробнее

Классификация фанеры. Самым простым и доступным в любительском судостроении материалом является материал , по ГОСТУ именуемый фанерой общего назначения . Фанера общего назначения по тому же ГОСТу бывает двух типов по степени водостойкости : ФК – водостойкая и ФСФ – повышенной водостойкости . Вторая в магазинах встречается нечасто ( я видел всего однажды) . Обыкновенному покупателю фанеры до лампочки ее повышенная водостойкость , чего не сказать про цену , а стоит она немного дороже . (128Кб) Подробнее

Капролон, фторопласт. Капролон, фторопласт наименование описание. Может быть, пора сделать ремонт? (128Кб) Подробнее

Конструкция современного корпуса на базе древесины и эпоксидных смол. Источник : книга “The Elements of Boat Strength” , год издания 2000

Автор: Dave Gerr Перевод С.Б. От “переводчика” . Все приведенные в главе формулы имели графические номограммы , которые я исключил по причине трудностей с интернетом. Ссылки на большинство формул из других глав книги даны по тексту. Перевод делался поверх отсканированного из книги текста и несмотря на многие исправления ошибок распознавания знаков арифметики они могут присутствовать .

За последние тридцать лет деревянное судостроение претерпело своего рода революцию. Как бы ни был прочен и надежен корпус классической конструкции с обшивкой по шпангоутам , он обладает несколькими серьезными недостатками : (128Кб) Подробнее

Ламинированные шпангоуты. Ламинированные шпангоуты- гнутоклееные из пакета тонких реек. Отдельно взятая тонкая рейка, легко гнется до требуемого изгиба. Из определенного количества таких реек можно склеить детали шпангоута, форштевень, бимсы, привальные брусья. После затвердевания клея деталь сохраняет заданную форму. Изгатовленные детали корпуса лодки таким методом получаются прочные и легкие. (128Кб) Подробнее

Малотонажные суда из стеклопластика. (128Кб) Подробнее

Материалы и методы для производства стеклопластика. Источник : The Elements of Boat Strength , 2000 Автор : Dave Gerr Перевод С.Б. (Данный материал представляет собой отрывки из трех разных глав книги , поэтому мне не удалось придать ему гладкую логическую структуру. С.Б. ) Производство современных корпусов из стеклопластика основано на принципе , известном с античных времен – добавка в глину или гипс всего двух процентов волокнистой массы резко повышает их прочность , снижает образование трещин при ударах и изгибах.

(220Кб) Подробнее

Металлический крепеж. Источник : книга Cold-moulded and strip-planked wood boatbuilding . 1996 Автор : Ian Nicolson. Перевод С.Б. (48Кб) Подробнее

О долговечности деревянных конструкций с применением эпоксидной смолы. Источник : Wood/Epoxy longevity , Epoxyworks №17 , 2001 (издание West System) Автор : J. R. Watson Перевод С.Б. До сих пор есть еще люди , которые сомневаются в долговечности эпоксидных композитных конструкций . Они говорят , что эта технология пока слишком молода и еще неизвестно , как она поведет себя со временем . Кто-то утверждает , что эпоксидные композиты разрушаются в условиях тропической жары , другие критики предупреждают об опасностях , которые подстерегают древесину в пресной воде. (159Кб) Подробнее

Оклейка деревянного корпуса стеклотканью.Технология натуральной отделки Источник : Источник : Fiberglassing a woodstrip hull , журнал EpoxyWorks (West System) N16 (2000) Автор : Тед Мур Перевод С.Б. В руководстве West System описаны основы техники оклейки корпуса стеклотканью с целью получения прозрачного покрытия и сохранения натурального вида древесины. Данная статья подробно описывает методику оклейки корпуса с реечной обшивкой и получения безупречного внешнего вида . Тед Мур является автором книг “Canoe Craft” и “Kayak Craft” , а также совладельцем фирмы Bear Mountain Boats. (297Кб) Подробнее

Окраска судов. Из материалов, используемых в малом судостроении, в покраске не нуждается разве-что стеклопластик (да и то – только очень качественный). Соответственно, вопросы “как красить” и “чем красить” становятся практически перед каждым судовладельцем.Технология судовых малярных работ – тема слишком обширная, чтобы представить ее здесь в виде цельного, исперпывающего все тонкости текста. Посему, ниже вы найдете пока только сухую (но от этого не менее полезную) справочную информацию, которая, надеемся, поможет вам с минимальными издержками решить проблему окраски своего судна. Удачи!

(136Кб) Подробнее

Окраска. (Главы из книги в сокращении) Источник : Sam Devlin’s Boatbuilding . How to build any boat the stitch and glue way , 1996 Автор : Samuel Devlin Перевод С.Б. Автор широко известен тем , что уже более двадцати лет занимается проектированием и производством судов по технологии “stitch and glue” (“сшей и склей”) из фанеры . Его фирма предлагает как готовые катера и яхты длиной до 12 м и более , так и проектную документацию. Подробнее – на сайте Devlin Designing Boatbuilders

(86Кб) Подробнее

Оценка необходимого количества эпоксидной смолы. (по материалам фирм SP Systems , West System , System Three и Progressive Epoxy Polymers) Перевод & курсив С.Б. (105Кб) Подробнее

Покупка эпоксидной смолы в Москве . На м. Войковская осталась только одна фирма, торгующая эпоксидкой. Вторая съехала в неизвестном направлении.

(22Кб) Подробнее

Полиэфирные смолы. Источник : Fiberglass Boatbuilding For Amateurs, Glen-L Marine Designs, 1982 Автор : Ken Hankinson Перевод С.Б. СМОЛЫ В СУДОСТРОЕНИИ Как ранее уже говорилось, стеклопластиковый ламинат состоит из двух материалов, которые в сумме обладают более высокими характеристиками , нежели каждый из них в отдельности. Один из компонентов, стекловолокно, рассматривался в предыдущей главе. Второй элемент композита – смола. Наука, занимающаяся пластиками, создала такое количество различных видов смол, что остается только диву даваться, как самим химикам еще удается в них ориентироваться. Однако применительно к стеклопластиковому судостроению, мы имеем дело всего с несколькими их типами. (136Кб) Подробнее

Покраска стеклопластиковых катеров

Правила форума

Обсуждение конкретных моделей – ремонта, тюнинга и эксплуатации.

Приветствуется рассказ о своей лодке от выбора при покупке до оснащения и эксплуатации.

- Перейти на страницу:

Покраска стеклопластиковых катеров

Сообщение virag » 29.12.2010 11:36

Накрывается стеклопластик только гелькаутом, или халявой типа автоэмалей на любой основе. Несогласные могут проверить в какую срачу превратится катер через 2-3 года. Пишу потому, что много предложений в покрасочных камерах, на супер оборудовании, супер эмалями. Иногда этим грешат и те кто занимается ремонтом катеров предлагая покрасить полиуретаном или еше какой нибудь хренью. Только – ГЕЛЬКАУТ.

Я для тебя подобрал похожие темы, посмотри:

Без группы

Сообщения: 22133 На борту с: 07.02.2005 Награды: 5 Репутация: 851 Из: Тридевятое царство

Re: Покраска стеклопластиковых катеров

Сообщение Valery » 30.12.2010 12:03

У меня на верхней палубе (во бля сказал, типо есть еще и нижняя..) полиуретаном окрашена синяя полоса по стеклопластику – держится сурово, т.к. по ней происходит движение при выходе на берег.

Полусамопал: пластик + фанера = “Adrenaline” 5,6х2,1. По суше: велосипед и LR Defender 110.

Отдохнул – отчитайся, лучшее слово – дело.

ВодкоМоторник

Сообщения: 4739 На борту с: 14.11.2008 Награды: 2 Репутация: 222

Re: Покраска стеклопластиковых катеров

Сообщение VN800 » 30.12.2010 06:23

Я бы хотел умереть как дед – во сне. А не как его пассажиры – крича от ужаса !

нравится все, на чем можно убиться .

Savage ВодкоМоторник

Сообщения: 6494 На борту с: 19.05.2010 Репутация: 155

Re: Покраска стеклопластиковых катеров

Сообщение Savage » 30.12.2010 06:40

Гелькоутом покрывают только полеэфирные корпуса,а не все стеклопластиковые,потому,что у них одна основа.

Модератор-палач

Сообщения: 7768 На борту с: 08.02.2008 Награды: 3 Репутация: 3 Из: Gvardejsk

Re: Покраска стеклопластиковых катеров

Сообщение RU2FJ » 30.12.2010 09:22

Тогда уж уточнить надо, что гелькоут применяется, когда его первым наносят на матрицу при постройке нового корпуса. А ремонтный гелькоут (краска на основе полиэфирных смол) называется топкоут. Для окраски стеклопластиковых (эпоксидных) корпусов всё ж лучше эпоксидная краска, или полиуретановая.

Да, и правильное название всё ж ГЕЛЬКОУТ, а не гелькАут ->|

Savage ВодкоМоторник

Сообщения: 6494 На борту с: 19.05.2010 Репутация: 155

Re: Покраска стеклопластиковых катеров

Сообщение Savage » 30.12.2010 05:57

Гелькоут кстати и эпоксидным бывает,но очень редко.

Вований и эта,гель тоже наносится на готовое изделие(первым слоем),а второй при добавлении парафина становится(типа) топкоутом.

На самом деле,когда я лодку покрывал,покупал я гелькоут,а вот учится,что и как называется начал после первого реставрирования лодки.

Модератор-палач

Сообщения: 7768 На борту с: 08.02.2008 Награды: 3 Репутация: 3 Из: Gvardejsk

Re: Покраска стеклопластиковых катеров

Сообщение RU2FJ » 30.12.2010 07:19

Эпоксидной бывает краска.

При добавлении “парафина” гелькоут становится топкоутом. В интернете очень много грамотной инфы, остаётся только читать, и учиться.

Savage ВодкоМоторник

Сообщения: 6494 На борту с: 19.05.2010 Репутация: 155

Re: Покраска стеклопластиковых катеров

Сообщение Savage » 30.12.2010 08:09

Модератор-палач

Сообщения: 7768 На борту с: 08.02.2008 Награды: 3 Репутация: 3 Из: Gvardejsk

Re: Покраска стеклопластиковых катеров

Сообщение RU2FJ » 30.12.2010 08:41

По первой ссылке читаем:

Гелькоуты матричные ENGUARD DGT основаны на эпоксидной винилэфирной смоле.

По сути получается, что эпоксидная смола отличается от полиэфирной, и винилэфирной:

ВИНИЛЭФИРНЫЕ СМОЛЫ. Отражают шаг в верном направлении развития смол. Хотя и имеют тот же пероксидный механизм образования пространственных связей , что и полиэфирная смола. Дополнительную прочность этим гибридным смолам придают эпоксидные молекулы, заложенные в их основу.

Какую лодку выбрать, пластиковую или алюминиевую?

Пролог

Пролог

У моей жены на старой работе была начальница. А у начальницы муж был заядлый водномоторник. Предпочитал он пластиковые лодки. Как-то, по завершении сезона вытащил он свою посудину на берег на зимнее хранение. При осмотре корпуса обнаружилась хорошая трещина, которой в начале сезона не было. Может лодка ударялась, может еще от чего-то. Трещина была заделана, а лодка продана. Затем был куплен алюминиевый катер.

Теория

Внимание! Не пропускайте теоретическую часть, иначе не очень хорошо поймете, что выбираете.

О технологии производства металлических лодок особенно распространяться нет смысла. Варятся или клепаются из уже готового листа.

Сварные лодки изготавливаются из алюминиево-магниевого сплава АМГ5. Этот сплав обладает хорошей свариваемостью, устойчивостью к коррозии и пластичностью.

Клёпаные лодки изготовлены из дюралюминия, у которого отвратительная свариваемость (поэтому — клёпки), но отличная прочность.

Последнее свойство позволяет применять более тонкие по сравнению с АМГ5 листы, что значительно снижает вес корпуса лодки.

Однако дюралюминий неустойчив к коррозии. По этой причине он, в отличие от АМГ5, требует покраски.

Производство пластиковых лодок методом контактного формования

Если вы представляете себе пластиковую лодку как большую мыльницу, отлитую из пластмассы, вы ошибаетесь.

Пластиковые лодки у нас в России (да и не только) в основном изготавливаются методом контактного формования.

Суть метода такова. Берется готовая оснастка, имеющая форму будущего изделия, в нашем случае лодки. Эта оснастка называется по-разному: форма, матрица, болван, фальшизделие. И вот на эту форму изнутри последовательно (по мере отвердевания) наносятся слои стеклоткани (или стекломата), пропитанные полиэфирными смолами с отвердителями. Это и есть контактное формование. После затвердевания получаем довольно прочный композитный материал – стеклопластик.

Далее изделие извлекается из формы (это называется расформовка) – корпус готов.

Стеклопластик со временем разрушается, если туда попадает вода. Солнце он тоже не очень любит. Нужно защитное покрытие. Поэтому, прежде чем класть слои стеклопластика, на форму наносится гелькоут. После расформовки он и будет внешней оболочкой изделия и защитным слоем стеклопластика.

Гелькоут в основном представляет собой смесь смолы и красителя. Цвет пластиковой лодки – это цвет красителя в гелькоуте.

Прочность и стойкость гелькоута к воздействиям внешних факторов – ключевые условия долгой и беспроблемной эксплуатации лодки из стеклопластика.

Чуть-чуть материаловедения

Твердость — свойство поверхности слоя материала оказывать сопротивление внедрению другого тела.

Абразивный износ – разрушение поверхности изделия частицами, способными его царапать.

Как можно понять при равных абразивных воздействиях, абразивному износу более подвержен тот материал, у которого твердость меньше.

Сильно ли поцарапает острый кусок гелькоута (т.е. застывшей смолы) лист АМГ5 или дюраля? А острый кусок дюраля или АМГ5 слабо ли поскребет по гелькоуту? Ответ очевиден и он явно не в пользу гелькоута/пластика. Нет у него достаточной твердости, по сравнению с металлом.

Именно поэтому даже мелкие камушки в песке на берегу, да и сам песок, не оказывая заметного воздействия на металлические корпуса, постепенно разрушают гелькоут пластиковой лодки.

Казалось бы, на этом можно поставить точку в споре о том, что лучше пластик или алюминий. Но не все здесь так просто.

У пластиковых лодок есть свои преимущества и свои недостатки. Ваше оценка отношения «плюсы/минусы» и будет ответом на вопрос нужна вам пластиковая лодка или нет.

Достоинства пластиковых лодок

По сути, у стеклопластиковых лодок есть два преимущества:

- Красивый внешний вид.

- Более низкая цена по сравнению с изделиями из алюминия.

Внешний вид

Кипельно-белые блестящие корпуса, закругленные обводы. Пластиковая лодка смотрится действительно нарядно на воде. Это хорошо. Это плюс. Блеск лодки – это блеск гелькоута.

Стоит отметить так же, что в пластике довольно легко и просто получить обводы с отличными гидродинамическими характеристиками. Другое дело, что отечественный производитель не очень охотно пользуется этим преимуществом: для проформовки углов и реданов этих красивых обводов нужны качественные материалы, а главное — умелые руки. Если первые ещё как-то можно купить по более-менее компромиссной цене, то труд вторых не так уж просто оплатить по достоинству, не поднимая цену на готовое изделие.

По сравнению со сварным или клепальным производством, изготовление стеклопластика проще, не требует высококвалифицированной рабочей силы. Все это сказывается на себестоимости продукции и позволяет производителю предлагать на рынок лодки значительно дешевле своих одноразмерных собратьев, воплощенных в алюминии.

К примеру, стеклопластиковая лодка с полурубкой Нептун 500 (5,15 м) в полной комплектации и с тентом можно купить у производителя за 176 000 руб. Его конкурент из АМГ, Салют 510 (5,1 м) в такой же комплектации стоит 386000 руб. Как вам разница?

Стеклопластиковый Бриз 17, который хвалят на форумах, как чуть ли не конкурент импортному пластикострою, и тот вам обойдется без скидок и с тентом в 289000 руб.

Возьмите другой размер и сравните Нептун 450 с его алюминиевыми конкурентами. Картина та же. Не правда ли рука так сама и тянется отсчитать денег за пластик.

Не торопитесь. Опять-таки, не все здесь так просто

Недостатки стеклопластика

Абразивный износ

Как уже написано выше, пластик подвержен абразивному износу. Иными словами гелькоут просто стирается о песок берега. Особенно этому подвержен киль. Поэтому опытные владельцы пластиковых лодок наклеивают до середины днища защиту для киля – кильгард.

Гидролиз стеклопластика

Ну, вот мы и подошли к проблеме №1 стеклопластика.

На сегодняшний день не известно ни одного материала гелькоута, который давал бы 100% защиту от воды.

Молекула воды очень маленькая. Это свойство позволяет воде проникать сквозь гелькоут в стеклопластик (ламинат). Напомню, что в производстве стеклопластика используются полиэфирные смолы. В любой полиэфирной смоле есть водорастворимые компоненты. Эти компоненты весьма гигроскопичны, т.е. притягивают воду. Вода вступает с водорастворимыми компонентами стеклопластика в реакцию, образуя раствор, состоящий из букета различных кислот. Это и есть гидролиз пластика.

Дальше — хуже. Образовавшийся кислый раствор разъедает окружающий пластик с образованием опять-таки водорастворимых веществ и кислот. Этот самодостаточный процесс будет продолжаться до полного разрушения стеклопластика или до прекращения поступления воды.

Часто приходится слышать выражение «осмос пластика». Если коротко, в данном случае осмос — это притяжение молекул воды к водорастворимым веществам полиэфирных смол. Т.е. здесь осмос является частью гидролиза.

Если приток воды через поры и трещины гелькоута будет превышать ее отток, на корпусе мы будем видеть такое явление как пузыри (см. фото). Эти пузыри — следствие гидролиза (и осмоса). Но как вы, наверное, уже поняли, если гелькоут будет успешно фильтровать как воду внутрь, так и образовавшуюся жидкость наружу, пузырей не будет. Несмотря на присутствующий под гелькоутом гидролиз и разрушение пластика.

Этим и объясняется отсутствие пузырей у старых пластиковых лодок. Лодка тяжелая как ледокол, под гелькоутом ламинат превратился в сплошной «кизяк», а вот сам гелькоут гладкий. Просто раньше гелькоут был хуже и успешно фильировал жидкость в обоих направлениях .

В наше время производитель старается делать гелькоут как можно герметичнее и лучше. Но часть воды, хоть и малая, сквозь него всё же фильтруется. А вот продуктам гидролиза наружу через хороший гелькоут уже хода нет. Вот вкратце механизм образования пузырей.

Кстати пузыри совсем не обязательно видны всем и каждому. В большинстве случаев вы их (из-за малого размера и непродолжительного периода существования) не заметите. Но вот эти микрополости под воздействием давления могут лопаться с образованием трещин в гелькоуте, которые невооруженным взглядом чаще не видны, но для молекулы Н2О являются широченными воротами. В них поступает вода, и гидролиз продолжается с большей скоростью, в более глубоких слоях.

Последствия гидролиза стеклопластика

Самым негативным последствием гидролиза является постепенное разрушение материала корпуса лодки. Особое коварство состоит в том, что трудно, не ободрав гелькоут определить масштабы гидролиза и объем повреждений.

Другое малорадостное следствие гидролиза ламината – размягчение смол и снижение их жесткости.

К сожалению, на данный момент нет точных данных скорости разрушения пластика под действием гидролиза.

По данным Крэйга Бумгарнера (Craig Bumgarner), руководителя сервисной службы одного из крупных североамериканских мото-яхтклубов, абсолютно все пластиковые лодки, изготовленные с применением полиэфирных смол, подвергаются гидролизу в большей или меньшей степени в течение 5-10 лет от начала нахождения в воде. Дословно:

It is our experience that all boats built with conventional, pre-1990 polyester resin and gelkote, show signs of hydrolysis deterioration of the outer laminates after 5 to 10 years of immersion… Between 1990 and 2000, many manufacturers introduced manufacturing techniques to mitigate laminate hydrolysis and blistering. But not all.

Заметьте, это пишет американец, 25 лет занимающийся ремонтом пластиковых лодок. Что же тогда говорить об отечественных изделиях? Правда, по его словам, некоторые производители в конце прошлого века усовершенствовали технологии, что позволило снизить гидролиз и образование пузырей на гелькауте их изделий. Но заметьте, что речь идёт об американских производителях, да и то не обо всех. Я, наверное, не скажу ничего нового, но в условиях именно нашей действительности доступная цена готовой лодки — один из ключевых конкурентных факторов. А хорошие технологии стоят денег, как впрочем, и качественные материалы.

Наличие влаги в корпусе существенно повышает его вес

Самые лучшие годы своего беззаботного детства я отдал парусному спорту. В конце каждой тренировки мы вытаскивали свои пластиковые «Кадеты», «Океи» и «Финны» на берег, на кильблоки. Новые швертботы тащить было легко даже нам, детям. А вот некоторые из корпусов постарше были значительно тяжелее.

Итак, весь пластик и хороший, и плохой в большей или меньшей степени «фильтрует» воду. Но это еще полбеды.

Проблемы с зимним хранением

В условиях нашей зимы, при хранении на открытых площадках или в неотапливаемых помещениях, вода и жидкость, скопившиеся в стеклопластике, замерзая, механически разрушают его. В ламинате появляются трещины и полости. После спуска на воду там вновь будет вода, и гидролиз пойдет еще более интенсивно.

Проклятый гидролиз можно свести к минимуму, если каждую трещинку в гелькоуте оперативно замазывать. Т.е. по сути, после каждого выезда нужно поднимать лодку и осматривать ее. Иначе могут быть трещины и сколы, которых вы не заметите.

Можно ли всерьез говорить об этом? Много ли людей поднимает лодку каждую неделю для осмотра? Вот почему гидролиз на лодочном пластике – рядовое дело.

Есть еще один недостаток пластиковых лодок, но он не влияет на ходовые качества. Этот недостаток влияет лишь… на здоровье.

Токсичность пластика

Об этом не принято говорить, но любое изделие из стеклопластика с применением полиэфирных смол остается токсичным в течение длительного времени, если не в течение всего срока эксплуатации. 100% полимеризация происходит лишь теоретически. Добавьте к этому постоянную баню летом под тентами и/или в каютах/рубках пластиковых лодок, которая лишь усиливает выделение из пластика главного его токсичного компонента – стирола.

Стирол (винилбензол) является ядом общетоксического действия. Ему присущи раздражающий, мутагенный и канцерогенный эффекты. От воздействия стирола страдают: сердечнососудистая система (вегетативные дисфункции), нервная система (невротические расстройства), печень (токсический гепатит), органы дыхания (бронхиты), органы пищеварения (атрофические гастриты), система кроветворения. Стирол является воздушным аллергеном.

Читаю на «катере»: «В первый сезон все пластиковые лодки пахнут… Запах есть, но только первый год». Или «Откатал сезон на каютном *****. Брал б.у.,2-3 года, комплект, поэтому запаха в каюте уже никакого не было». Читаю и просто удивляюсь. Люди как будто не понимают, что их собственный нос предупреждает: «что-то не так». Вместо этого, терпеливо ждут, когда запах выветрится, и продолжают не только пользоваться лодкой, но и активно рекомендовать ее другим.

ПДК (предельно допустимая концентрация) стирола для воздуха составляет 0,002 мг/м³, порог ощущения запаха стирола — 0.07мг/м³. Это означает, что вы почувствуете запах стирола только тогда, когда он в 35 раз превысит ПДК! Вдумайтесь в эту цифру. А ведь этот только порог ощущения запаха. Во сколько раз превышена ПДК стирола в пахнущем пластиком воздухе, в 35 или в 200 раз вам нос не скажет. С другой стороны, если запах в лодке отсутствует, это не гарантия что стирола в воздухе нет. Просто может оказаться, что ПДК стирола превышена менее чем в 35 раз. Звучит обнадеживающе, правда?

При вдыхании в течение нескольких часов больших концентраций стирола можно получить острое отравление. При постоянном вдыхании стирола – хроническое. Начальные стадии хронического отравления обратимы, однако, даже после прекращения контакта с источником стирола, могут развиться неврозоподобные состояния, психопатия, снижение умственной работоспособности, изменения в системе кроветворения (поражение костного мозга).

В СССР к работе связанной с производством или применением стирола категорически не допускались женщины и лица моложе 18 лет.

Разумеется, всё перечисленное меньше касается качественных изделий из стеклопластика. Берите лодки проверенных, хорошо зарекомендовавших себя производителей. Это дороже, но стоит того. А каюты или полурубки должны иметь вентиляцию или возможность их проветривания во время длительного пребывания там людей, — особенно, учитывая вышеизложенное, детей и женщин.

Вот страху-то нагнал, верно? )))

Конечно, мы не так уж много времени проводим в лодках. Но свойства материала корпуса надо, конечно, знать и учитывать.

Подведем итог

Преимущества стеклопластика

- Красивый внешний вид.

- Цена (в основном для отечественных лодок).

Недостатки

- Не пригоден для «жесткой» эксплуатации

(каменистое дно, длительная стоянка «носом в берег» и т.д.). - Внешнее покрытие корпуса (гелькоут) сильно подвержено абразивному износу.

- Требуется постоянный контроль целостности гелькоута и немедленный ремонт даже мелких его дефектов (трещин, сколов, пузырей).

- Даже в отсутствии повреждений, в корпусе в той или иной степени интенсивности происходит гидролиз, вызывающий разрушение стеклопластика.

- Набухание стеклопластика из-за процессов гидролиза существенно повышает вес лодки.

- Зимой хранить пластиковые лодки и катера желательно в отапливаемых помещениях.

- Стеклопластик на основе полиэфирных смол (материал практически всех пластиковых лодок серийного производства) токсичен.

Заключение

Надеюсь, прочтение данной статьи не было для вас пустой тратой времени, и нечто новое вы узнали. Ваше дело мириться с недостатками пластика или нет, однако как говорили римляне: «praemonitus praemunitus», что означает «предупрежден — значит вооружен».

Дополнение (12.12.2013)

Недоумение вызвал упрек одного товарища, что статья — козни производителей лодок из АМГ. Полная чушь! Да, у меня лодка из АМГ, но моё отношение к производителям данных плавсредств ограничивается только этим фактом.

Дополнение (14.02.2017)

Статье 4 года… Сегодня немного подредактировал основной текст, чуть поправил акценты.

Может сложиться впечатление, что любой стеклопластиковой лодке только покажи ведро воды из-за угла как тут же она начнет пузыриться. Конечно это не так. Да и, как я писал выше, не увидите вы этих пузырей никогда, скорее всего. Главная проблема может быть даже не в гидролизе, а в постоянных ударных нагрузках на корпус при движении. У АМГ слабое место — швы в «ответственных» местах, у стеклопластика — вся часть корпуса, которая испытывает ударные нагрузки. Гидролиз зачастую лишь их следствие.

Проблем с ревизией корпуса из АМГ нет. А вот что происходит с композитом, закрытым слоем гелькоута, мы не видим. Да, пластиковый корпус может не потерять форму от удара о локальное препятствие типа бревна, перемещающегося в водоизмещающем режиме или топляка. Но сохранил ли после такого воздействия свою первоначальную структуру гелькоут и композит, повторюсь, вы не узнаете. Кстати пройдитесь с лупой вдоль стеклопластикового корпуса, увидите в некоторых местах невидимые на глаз паутинки. Читаем про молекулу воды выше и фильтрацию.

С тем, что стеклопластик тяжелеет после первого активного сезона эксплуатации не спорят даже многие владельцы таких плавсредств. И какой смысл в «правильных» суперобводах, если их преимущества съедает вес?

А что вы думаете по этому поводу? Хотелось бы узнать ваше мнение. Комментарии, кстати, вы можете оставлять без всяких регистраций и каптч.

Да, у лодок из АМГ есть свои недостатки: некоторые ограничения в геометрии обводов корпуса и наличие сварных швов. Хотя второй недостаток напрямую зависит от квалификации сварщика и оборудования которое используется при сварке. С другой стороны, эксплуатационные качества любой лодки, из любого материала определяются технологией производства, а значит оборудованием и квалификацией персонала.

ОСМОС – чудовисько з безодень, пожирає басейни і кораблі.

Кожна яхта, або катер, або басейн (давайте для зручності надалі іменувати їх корпусами) з поліефірної смоли, що знаходиться в експлуатації 10 – 15 років, в тій чи іншій мірі схильний до руйнування осмосом. А коли Ви бачите надутий гелькоут на корпусі нижче ватерлінії, це не означає, що почався процес, ― це значить, що він вже щосили йде!

Зазвичай осмос розглядають як механічне пошкодження склопластику корпусу із-за проникнення води через мікропори в порожнині всередині пластику і подальшого замерзання і, як наслідок, розширення води в бульбашках. Треба сказати, що це дуже примітивний погляд на проблему. Звичайно, всі ми бачили, як розриває на морозі скляну пляшку, наповнену водою. Вода при замерзанні розширюється до 11%. Тобто на 1 погонному метрі при переході води в лід і подальшому зниженні температури, вона розшириться до 1м 11 див. Пластик, як і інші речовини, навпаки, звужується. Звуження це при зміні температури від+50 до -50 градусів Цельсія становить для пластику 6 мм на погонному метрі. Звичайно, такі критичні перепади температур рідко зустрічаються в реальних умовах експлуатації пластикових судів. Частіше вони значно менше, тому вологи, що потрапила в товщу пластику є час і вийти тими ж шляхами, якими вона потрапила всередину. Реальні ушкодження гелькоута і ламінату корпусу від температурних перепадів можуть виникнути в період, коли мокра яхта (катер) підняті в кінці сезону, і вдарив мороз. При таких темпах корпусу руйнувалися б набагато довше.

Однак осмос не обмежується лише механічним руйнуванням, це в першу чергу хімічний процес. Насправді осмос – це наслідок процесу гідролізу склопластику. Якщо пояснювати в двох словах, то відбувається наступне. Вода проникає крізь гелькоут як у вигляді пари, так і у вигляді рідини. Це у неї виходить добре, внаслідок не стільки малого розміру молекули Н2О, скільки властивостей води як універсального розчинника. Гелькоут і ламінат, з яких виготовлений корпус, мають властивість природної фільтрації води в товщу пластику. Звичайно, цей відсоток дуже невеликий, і таке явище властиве і дерев’яним і армобетонным корпусам. Однак для початку процесу цього виявляється достатньо. І тут швидкість утворення ушкоджень залежить, насамперед, від якості ламінату і гелькоута і дотримання технологічних вимог при будівництві корпусу. Для прикладу скажу, що корпус з рубленого скловолокна «захворіє» в два рази швидше, ніж корпус, виготовлений з листової скломатеріалів. Механічного поширенню води в товщі пластику допомагають і пошкодження гелькоута (сколи, подряпини), які завжди присутні на експлуатованих корпусах. Волокна скломатеріалів також допомагають проникненню води, служачи капілярами і транспортуючи воду вглиб пластику.

А ось тепер-то вже починається агресивна хімія. Перебуваючи в близькому контакті зі смолою, вода утворює розчин з її гідрофільними складовими. Це фталевые кислоти, гліколі, з’єднання кобальту, стирол. Вони завжди присутні в будь-затверділі поліефірної смоли. Прийнятне зміст їх – 5%. Проте із-за неякісних матеріалів, або порушення технології (неправильне дозування затверджувача, недоречний температурний режим при формуванні, та ін) їх кількість може значно перевищувати норму. Всі ці речовини сильно притягують молекули Н2О (вони гігроскопічні) і негайно реагують з водою, що фільтрується гелькоутом, утворюючи кислотний розчин. Цей їдкий розчин, який є продуктом гідролізу, починає повільну атаку на «здоровий» пластик. Пластик руйнується, утворюючи нові гліколі і кислоти, що живлять процес, який триває до тих пір, поки є приплив води. З часом процес все глибше проникає в товщу склопластику. Спрощена суть його в тому, що з ламінату вимивається смола.

Ознаки осмосу – сліди закінчення гідролізної рідини з корпусу, підвищений вміст вологи в зовнішніх шарах ламінату, зниження прозорості смоли і скловолокна, зниження твердості смоли і, нарешті, горезвісні бульбашки. Далеко не всякий корпус, вражений гідролізом має бульбашки, але всякий пузиряться корпус – вражений гідролізом.

Вас цікавить, звідки ці бульбашки? Вони утворюються, коли приплив води всередину ламінату починає перевищувати відтік гідролізної рідини. Справа в тому, що кислотний розчин збирається в тілі корпусу судна у всіляких раковинках і каналах, утворених при формуванні, і в результаті самого гідролізу. Цей розчин не може отримати відплив назад через гелькоут в тій же мірі, в якій вода надходить всередину з-за великого розміру його молекул і більшою осмотичної щільності. Якщо гелькоут досить щільний, темпи формування порожнини з рідиною стають ще вище. Внаслідок гігроскопічності продуктів розпаду поліефірних смол, має місце енергія молекуляроного тяжіння, яка називається осмос. Вона втягує все більше і більше води в порожнину обмеженого обсягу. Таким чином, зростають розміри та кількість бульбашок. Коли ці бульбашки лопаються, утворюються тріщини достатні для проходу свіжих порцій води вглиб склопластику, і процес приймається за більш глибокі шари ламінату.

Навпаки, якщо гелькоут досить пористий, то утворення бульбашки може взагалі не спостерігатися, хоча процес розм’якшення і руйнування корпусу відбувається в не менших масштабах. Часто на таких корпусах можна бачити крихітні точкові відкладення, які представляють собою кристали залишки поліефірної смоли і свідчать про гидролизном руйнуванні ламінату.

Господарів часто цікавить, весь корпус постраждав, або ж проблема носить місцевий характер. Дорогі, не спокушайтеся! Спостереження фахівців показали, що, незважаючи на те, що бульбашки можуть концентруватися в локальних областях, процес гідролізу носить досить однорідний характер. Іншими словами, е6сли Ви хочете просто расколупать бульбашки і замазати їх чим-небудь, або, навіть розчистити метр – два днища, то це не врятує судно від розпаду. Тільки, може бути, заспокоїть Вас до наступного разу, коли Ви дістанете судно і побачите, що Ваш ремонт допоміг йому як мертвому припарка.

Але повернемося до питання розмивання смоли. Це явище є навіть більш небезпечним, ніж розшарування і пузирування ламінату, хоча воно і не так очевидно. Більшість корпусів мають запас міцності від двох ― чотирьох – кратного до одиниці. Гоночні суду прагнуть до зниження запасу міцності для полегшення ваги судна. Розмиття смоли викликає серйозне зниження міцності корпусу на вигин. Так в одній з досліджуваних човнів гідроліз призвів до 50% втрати жорсткості корпусу, він прогинався від простого тиску води. В цих умовах різко зростають втомні деформації корпусу в районі перебірок (перегородок відсіків судна) та інших елементів жорсткості судна.

І ось тепер найголовніше: цельнопластиковым судам ми можемо допомогти, сэндвичевым – неможливо. Вони через 10 – 15 років експлуатації, зазвичай, являють собою рівномірно зруйновану посудину, не підлягає ремонту. У всякому разі – за розумну ціну. До цього часу бальза, а тим більше пінистий наповнювач вже повністю зруйновані в палубі, рубці і корпусі вище ватерлінії, а нижче ватерлінії судно доїдає осмос. Прекрасный повод выбросить отслуживший корпус и купить более современный. Что, Вам жалко выкидывать почти еще целый корпус? Успокойтесь, это всего лишь скорлупа протухшего яйца, ― дань одноразовой цивилизации. Не хотите, чтобы так было со следующим кораблем – возьмите цельнопластиковый.

В результате специального ремонта прочность цельнопластикового корпуса тестируемого судна повысилась с 50-ти до 140%. Есть гарантия, что осмос не появится на нем еще в течение следующих 10-ти лет. Но в действительности – и дольше.

Так можно ли бороться с осмосом? Да, и притом успешно!

Але краще відразу купити цей катер або басейн, який прослужить Вам і 20, і 30, і 50 років. Пам’ятайте: скупий платить двічі.

Как покрыть стекловолокно гелькоутом

wikiHow работает по принципу вики, а это значит, что многие наши статьи написаны несколькими авторами. При создании этой статьи над ее редактированием и улучшением работали авторы-волонтеры.

Количество просмотров этой статьи: 7668.

Гелькоут защищает стекловолокно и поддерживает блестящую поверхность. Гелькоут часто используется для защиты корпуса лодки. С износом, гелькоут на стекловолокне необходимо заменять. Вы можете купить гелькоут у производителя лодки или в магазине соответствующих принадлежностей. В этой статье рассказывается, как покрыть стекловолокно гелькоутом.

- Нанесите на стекловолокно соединение для полировки или удаления окисления. Распространите с помощью губки или абразивной прокладки.

- Вымойте стекловолокно водой.

- Дайте стекловолокну высохнуть.

Очистите стекловолокно. Снимите с поверхности стекловолокна пятна краски или грунтовку. Используйте для этого скребок для краски.

- Покройте стекловолокно 2-3 слоями смолы с помощью губчатого ролика. Слои должны быть очень тонкие.

- Каждый новый слой смолы наносите на более широкий участок стекловолокна, чем предыдущий слой.

- Поставьте рядом с обработанным участком нагревательную лампу.

- Дайте участку высохнуть.

- Пройдитесь по поверхности стекловолокна абразивной губкой и водой.

- Дайте стекловолокну высохнуть.

Обработайте стекловолокно наждачной бумагой. Используйте наждачную бумагу, чтобы сгладить поверхность стекловолокна.

Добавьте в гелькоут цвет. Смешайте желаемый пигмент гелькоута с гелькоутом, чтобы оригинальный оттенок покрытия совпадал. Следуйте инструкциям для вашей конкретной марки пигмента и гелькоута.

- Процедите тонированный гелькоут через бумажный фильтр.

- Налейте гелькоут в распылитель.

- С помощью распылителя нанесите тонкий слой гелькоута на нужный участок стекловолокна.

- Подождите несколько минут, чтобы покрытие установилось.

- Повторите процесс напыления (не забывая подождать, пока слой установится) гелькоута на стекловолокно не менее 5 раз.

- Большие участки покрывайте новыми слоями гелькоута.

- Нанесите достаточное количество слоев гелькоута, чтобы вы не в состоянии были различить обработанные и необработанные участки стекловолокна.

Обработайте стекловолокно наждачной бумагой. Используйте наждачную бумагу, чтобы сгладить поверхность.